Изобретение относится к способам приготовления бетонных смесей и может найти нрнменение в промыш1 еннос .ти строш сльных материалон.

Целью изобретения является noBbiuie- ние степени пластификации бетонных смесей на высокоалюминатнр гх цементах

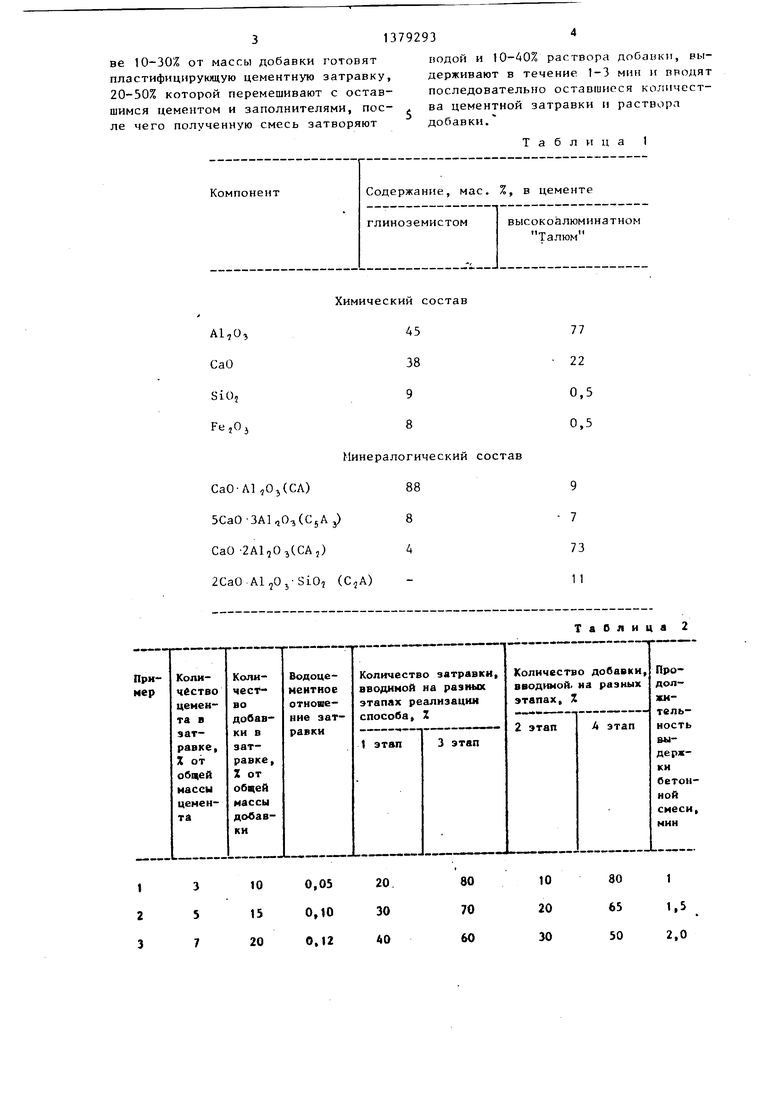

Используют 1 линоземистый цемент и высокоалюминатный цемент Талюм . Химический и минералогический составы цементов приведены а табл. 1.

ИcпoJтьз lT мелкозернистый бетон состава цемент:песок 1:3 (по массе) при водоцементйом отношении во- да/цемент О,А.

В качестве добавок используют из- iit-стные суперпластификаторы: С-3 (нафталинформальдегидного типа) и МФЛС (мелам1П1формальдег идного типа) , вызывающие в норм Ц1ьных по содержанию Л1(,Ч, цементах сильное разжижающее действие. Добавки используют в виде водных растворов 30%-ной кон- ueHTpanHVi, вводимых в количестве 0,5 и 0.75% от массы цемента (по сухому веществу).

Г1 р и м ер 1 . Готовят 30%-ный НС1ДНЫЙ раствор добавки суперпластификатора С-3, взятого из расчета 0,5% i)T массь) цемента.

Г линоземистый цемент, взятьш в количестве 3% от общей массы цемента

вышении температуры выше 20°С пластифицирующий эффект ослабляется.

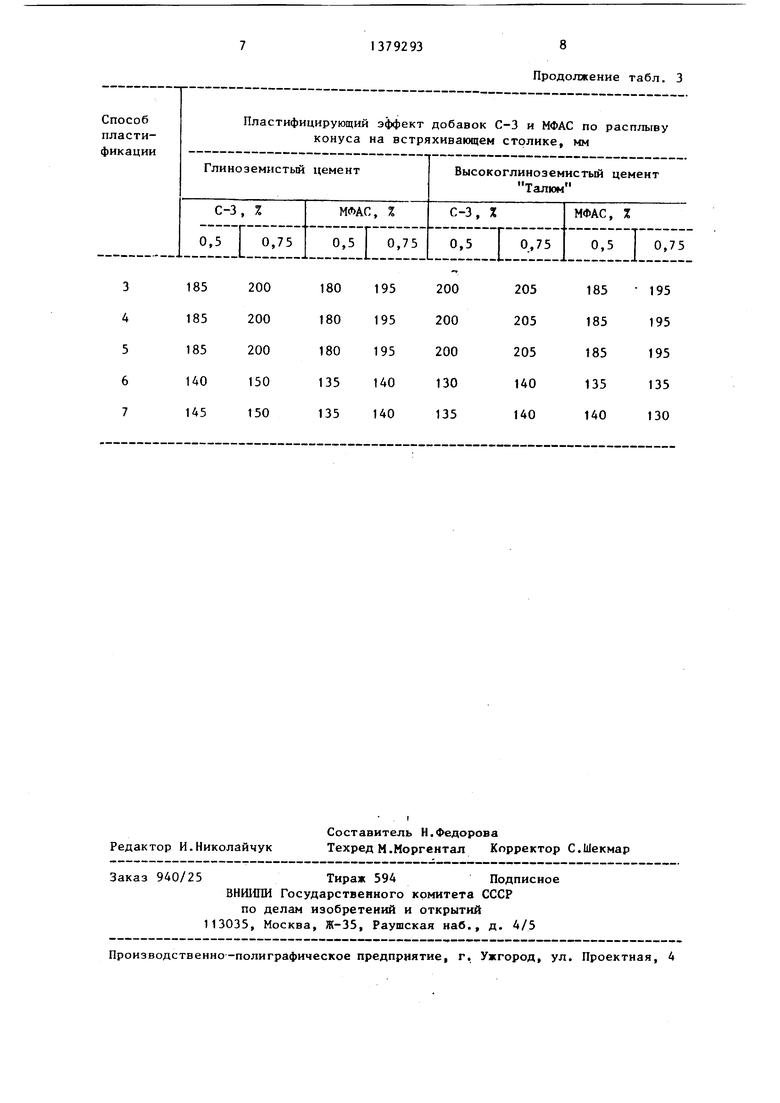

Пластифицирующий эффект определяют на встряхивающем столике. Результаты определений приведены в табл. 3,

Затем изготавливают по 9 образцов-- балочек размером 40x40x160 мм для каждого способа пластификации и для каждого варианта. Уплотнение растворов производят на стандартном вибростоле. Твердение образцов раствора осуществляют в камере нормально-влаж- ностного режима. Прочностные испытания производят в возрасте 3, 7 и 28 сут на изгиб, а затем половинки балочек испытывают на сжатие. Результаты прочностных испытаний показывают, что снижения R w-jr и R . во все сроки испытаний (3, 7 и 28- сут) у составов, изготовленных по предлагаемому способу, не наблюдалось (по сравнению с известными способами).

В возрасте 28 сут прочностные показатели образцов-балочек превышают контрольные цифры для сравниваемых

R

ЧЗг

на 8-10%, R

на

способов: 10-15%.

Абсолютные показатели прочности растворов, приготовленных по предлагаемому способу (в частности, по примеру 4), в возрасте 28 сут: R „jr 8,3 МПа, R 62,4 Ша.

Как следует из результатов сравни

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРТЛАНДЦЕМЕНТА | 2010 |

|

RU2431623C1 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2016885C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2118623C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

| Бетонная смесь | 2022 |

|

RU2781876C1 |

| Способ приготовления бетонной смеси | 2024 |

|

RU2833755C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ МОДИФИКАТОР ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2382004C2 |

Изобретение относится к способам приготовления бетонных смесей и может найти применение в промышленности строительных материалов. Позволяет повысить степень пластификации бетонных смесей на высокоалюминатных цементах. Предварительно путем совместного помола 3-10% цемента с 10- 30% водного раствора добавки суперпластификатора готовят пластифицирующую цементную затравку, 20-50% которой перемешивают с оставшимся цементом и заполнителями, после чего полученную смесь затворяют водой и 10-40% раствора добавки, вьщерживают в течение 1-3 мин и вводят последовательно оставшиеся количества цементной затравки и раствора добавки. Расплыв конуса получаемой мелкозернистой бетонной смеси составляет 190- 195- мм. 3 табл. (Л со со ОЭ

40

подвергают совместному помолу с раст-35 тельных испытании нескольких спосо- Бором добавки С-3, взятым в количестве 10% от общей массы добавки. При этом приготавливают пластифицирующую цементную затравку с водоцементным отношением 0,05. Затем 20% указанной затравки перемешивают с оставшимся цементом -и заполнителями (1-й этап).

После этого полученную смесь затворяют водой и раствором добавки, 113ЯТЫМ в количестве 10% от общей мае-45 сь добавки (2-й этап), и выдерживают 1 мин.

На 3-м этапе перемешивания в смесь вводят оставшееся количество (80%) цементнопластифицирующей затравки, на 4-м этапе - оставшееся количество (80%) раствора добавки.

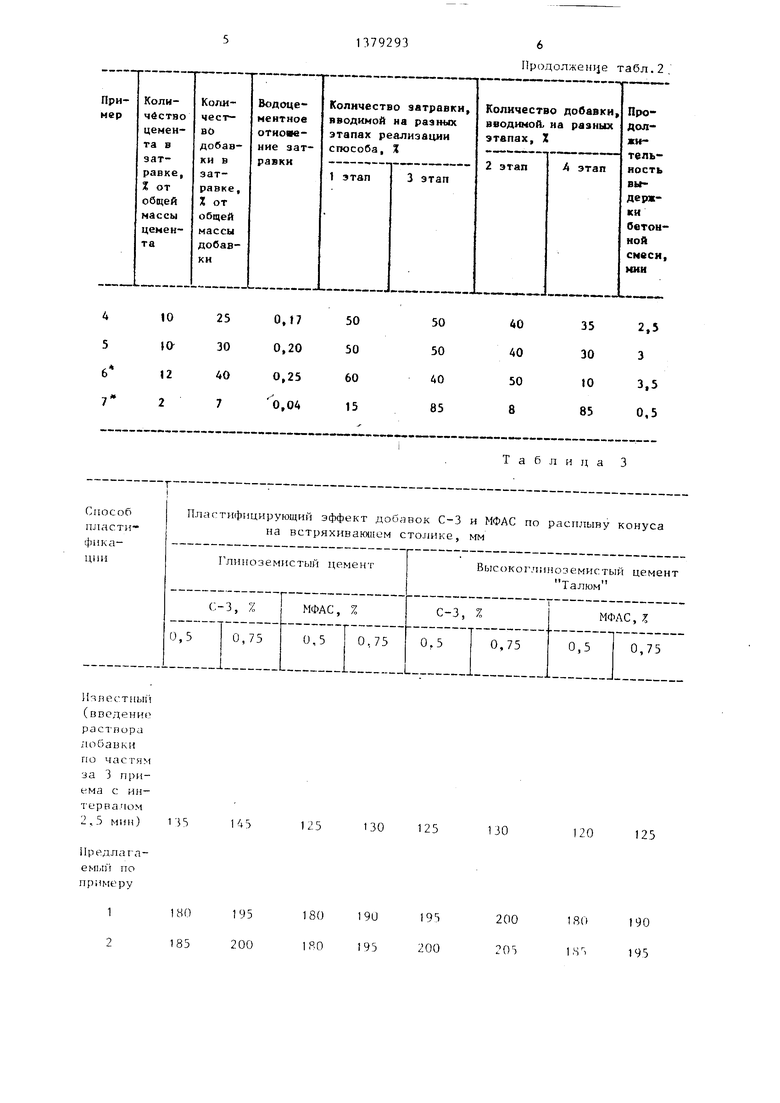

Аналогичные примеры 2-5 осуществления предложенного способа приведе50

бон пластификации композиций на осно пе двух высокоалюминатных цементов, предлагаемый способ при использовании двух наиболее распространенных и эффективных типов добавок - суперпла тификаторов нафталин- и меламинфор- ма ьдегидного типа - дает увеличение пластифицируюи его эффекта более чем на 30%.

Формула изобретения

Способ приготовления бетонной смеси; включающий смешение цемента, заполнителей, воды и 30%-ного водного раствора добавки суперпластификатора, который вводят в смесь по частям, о тличающийся тем, что, с целью повышения степени

ны

в табл. 2 (там же приведены приме- с пластификации бетонных смесей на выры 6 и 7 с запредельными значениями параметров способа).

Оптимальная температура приготовления бетонной смеси 10-20 С. При посокоалюминатных цементах, предварительно путем совместного помола 3- 10% цемента с водным раствором добавки суперпластификатора в количест

тельных испытании нескольких спосо-

бон пластификации композиций на осно- пе двух высокоалюминатных цементов, предлагаемый способ при использовании двух наиболее распространенных и эффективных типов добавок - суперпластификаторов нафталин- и меламинфор- ма ьдегидного типа - дает увеличение пластифицируюи его эффекта более чем на 30%.

Формула изобретения

Способ приготовления бетонной смеси; включающий смешение цемента, заполнителей, воды и 30%-ного водного раствора добавки суперпластификатора, который вводят в смесь по частям, о тличающийся тем, что, с целью повышения степени

сокоалюминатных цементах, предварительно путем совместного помола 3- 10% цемента с водным раствором добавки суперпластификатора в количестве 10-30% от массы добавки готовят пластифицирующую цементную затравку, 20-50% которой перемешивают с оставшимся цементом и заполнителями, после чего полученную смесь затворяют

А1,0, СаО SiO, Fe,0j

Химический состав

45 38

9

8 Минералогический

СаО-Л ,Oj(CA)88

5СаО-ЗА1,0,(С5Аз)8

СаО 2А1,0,,(СА,)4

2СаО Al,0j-SiO, ()-

, 1379293

нодой и 10-40% раствора добавки, выдерживают в течение 1-3 мин и вводят последовательно оставшиеся количества цементной затравки и раствора

добавки.

Таблица 1

ТаОлица 2

Продолжен)е табл.2.

Продолжение табл. 3

| Применение суперпластификаторов в бетоне: Обзорная информация | |||

| Сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: ВНШИС, 1982, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Шипулин А.А | |||

| Влияние способа введения суперпластификатора на свойства бетонных смесей и бетонов | |||

| - Тезисы докладов Всесоюзной конференции Повышение качества и эффективности изготовления бетонных и железобетонных конструкций за счет химических добавок | |||

| - М., 1981, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

Авторы

Даты

1988-03-07—Публикация

1986-06-12—Подача