Изобретение относится к сталеплавильному производству, конкретно к кислородно-конвертерному процессу, и может быть использовано при выплавке стали с предварительным подогревом лома в кислородных конвертерах.

Целью изобретения является повышение эффективности нагрева лома и снижение расхода чугуна.

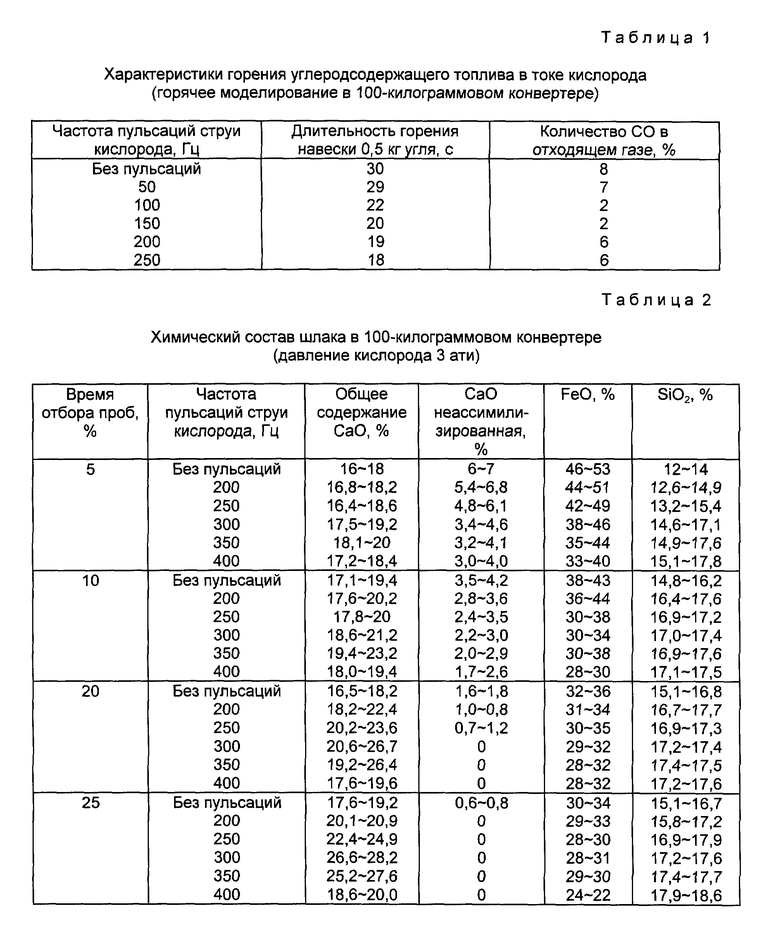

Положительный эффект от применения изобретения на этапе разогрева лома достигается за счет ускорения массопереноса между твердым углеродсодержащим топливом и потоком кислорода, а также за счет улучшения процесса дожигания отходящих газов в полости конвертера. Повышение эффективности нагрева лома при пульсирующей подаче газообразного кислорода объясняется положительным влиянием пульсаций потока на неперемешиваемый пограничный газовый слой, покрывающий твердые тела при омывании их газовым потоком. Именно этот тонкий слой оказывает основное сопротивление массо- и теплопереносу от газового потока к конденсированным фазам и отвод от них в газовую фазу. Как показали исследования, максимальная интенсивность сжигания твердого углеродсодержащего топлива обычно применяемой фракции достигается при частоте пульсаций потока кислорода 100 - 150 Гц (см. табл. 1). Применение потока с частотой пульсаций менее 100 Гц не приводит к существенному изменению эффективности горения твердого топлива, а подача потока с частотой более 150 Гц при реализуемых на практике характеристиках потока (давление, расход) приводит к ухудшению процесса догорания газов в полости конвертера, а также к более глубокому проникновению кислорода в слой металлошихты и, как результат, к повышению его окисленности и появлению выбросов в процессе рафинирования расплава.

В первый период (10 - 20% от всей длительности процесса) рафинирования расплава одной из важнейших задач является быстрое наведение шлака.

Эта задача обусловлена тем, что процесс нагрева лома, как правило, связан с высоким содержанием FeO в первичном шлаке, а также более горячим по сравнению с обычной конвертерной плавкой началом процесса рафинирования. В результате ухудшаются условия для дефосфорации расплава. Как известно, быстрому наведению шлака (т.е. ассимиляции присаживаемой извести закисью железа) препятствует процесс формирования на поверхности кусков извести ортосиликата кальция (2CaO • SiO2) или двухкальциевого силиката [(CaO)2 • SiO2]. Вместе с тем орто- и двухкальциевый силикат характеризуются весьма высокой хрупкостью. В связи с этим подача пульсирующего потока кислорода способствует интенсивному его разрушению и, как результат, улучшает доступ закиси железа в поры кусков извести, что соответственно ускоряет процесс ее ассимиляции. Как показали исследования, на 100-киллограммовом лабораторном конвертере (см. табл. 2) при реализуемых на практике характеристиках (расходах и давлениях) газового потока наиболее оптимальным диапазоном частот является 300 - 350 Гц. Худшие результаты при продувке расплава кислородом, подаваемым с частотой менее 300 Гц, вызваны ухудшением процесса разрушения орто- и двухкальциевого силиката на поверхности кусков извести. Применение частот пульсации более 350 Гц в этот период (10 - 20% от всей длительности) приводит к более раннему началу процесса интенсивного горения углерода и, как результат, к появлению выбросов металла и шлака из конвертера и ухудшению процесса шлакообразования. Диапазон по длительности применения продувки в указанном интервале частот (300 - 250 Гц) выбран исходя из того, что при более короткой по длительности продувке (менее 10%) полностью не удается разрушить орто - или двухкальциевый силикат на кусках извести, а более длительная (более 20%) продувка не требуется, поскольку за рекомендованный промежуток времени указанный слой полностью разрушается.

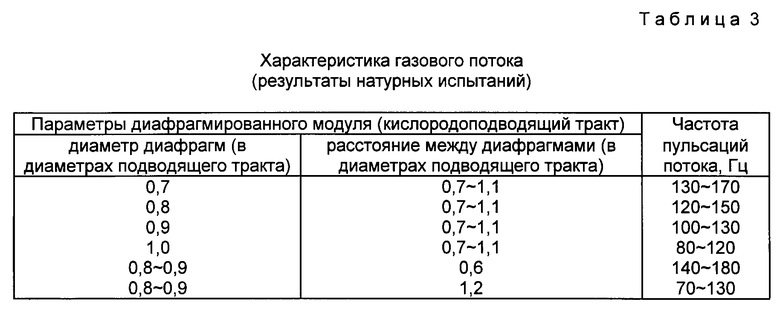

По окончании процесса ассимиляции извести в условиях высоких концентраций закиси железа (FeO) и высоких температур начала процесса рафинирования первоочередной задачей становится обеспечение максимальной скорости рафинирования расплава, для чего необходимо создать по возможности более развитую поверхность контакта металл - газ и металл - шлак. Этому процессу способствует эффективное диспергирование металла на капли в первичной реакционной зоне. Опыты на 10-тонном конвертере показали (см. табл. 3), что такое диспергирование обеспечивается при продувке конвертерной ванны кислородом, пульсирующим с частотой в диапазоне 600 - 800 Гц. В связи с этим целесообразно вплоть до окончания плавки продувку вести с частотой 600 - 800 Гц.

Снижение частоты пульсаций (менее 600 Гц) приводит к снижению скорости горения углерода, а повышение частоты пульсаций (более 800 Гц) практически не влияет на выходные параметры плавки.

Таким образом, при применении предложенного способа выплавки стали достигаются результаты (значительная интенсификация процесса горения твердого углеродсодержащего топлива, повышение эффективности нагрева лома, улучшение шлакообразования, снижение расхода чугуна, увеличение производительности конвертеров), значительно лучшие, чем у прототипа.

В 350-тонный конвертер присаживается 5 т извести и заваливается лом. Опускают на уровень 3 - 5 м над уровнем лома. При этом конвертер несколько отклоняют от вертикали и включают подачу угля. С появлением в просвете первых порций угля включают кислород и конвертер ставят в вертикальное положение. Нагрев лома производят с полным дожиганием отходящих газов. Интенсивность подачи кислорода и угля подбирают так, чтобы обеспечить устойчивый факел горения.

Наличие в кислородоподводящем тракте модуля, обеспечивающего низкочастотные (100 - 150 Гц) пульсации потока кислорода, позволяет интенсифицировать процесс горения угля, подаваемого с расходом 800 - 1000 кг/мин. Оптимальный расход кислорода при этом составляет 800 - 1000 м3/мин. Длительность нагрева составляет 3 - 6 мин.

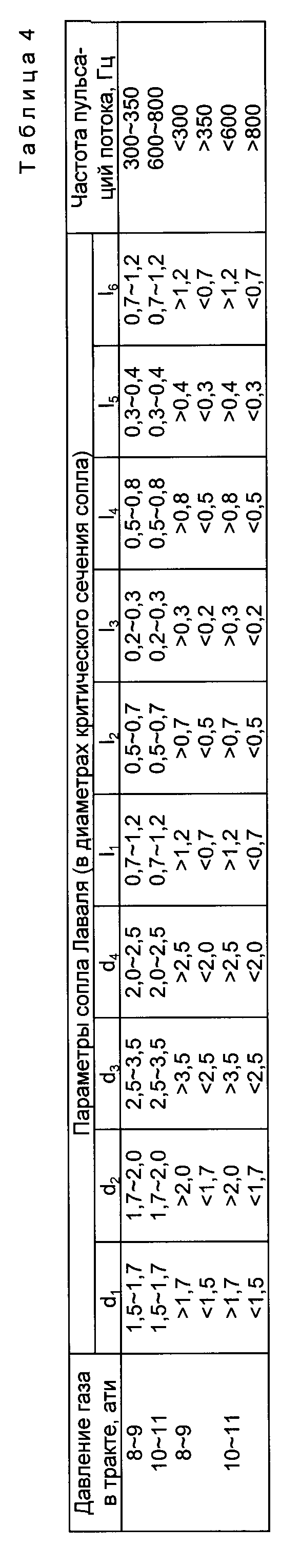

После подогрева на лом присаживают известь в количестве 5 - 10 т и заливают чугун. Затем опускают фурму и начинают продувку. Первоначально давление кислорода в тракте составляет 8 - 9 ати, что приводит к возникновению пульсаций частотой 300 - 350 Гц. После 1 -3 мин продувки давление кислорода увеличивают до 10 - 13 ати, что позволяет получить пульсацию потока кислорода с частотой 600 - 800 Гц.

Таким образом, по ходу плавки необходимо изменять частоту пульсаций кислородного дутья с 100 - 150 Гц в период нагрева лома до 300 - 350 Гц в первых 10 - 20% от продолжительности процесса рафинирования с переходом до конца процесса рафинирования на частоту пульсаций 600 - 800 Гц.

Получение требуемого диапазона частот в период нагрева лома (100 - 150 Гц) обеспечено благодаря оснащению двумя диафрагмами, установленными в кислородоподводящем тракте. Как показали натурные опыты (см. табл. 3), требуемый диапазон (100 - 150 Гц) возникает, если диаметр диафрагмы составляет 0,8 - 0,9, а расстояние между ними 0,7 - 1,1 диаметра газоподводящего тракта. Возникновение пульсаций кислородного дутья происходит за счет образования в дозвуковом (этим и объясняется установка диафрагм в подводящем тракте) газовом потоке между диафрагмами застойных зон, давление в которых постепенно нарастает и газ, прорывающийся из них в основной поток, периодически пережимает его. Поскольку низкочастотные пульсации потока весьма устойчивы и их энергия плохо рассеивается, то становится вполне правомерным вынос диафрагмированного модуля (низкочастотного пульсатора) в кислородоподводящий тракт. Реализация требуемого высокочастотного диапазона колебаний потока кислорода дистигается за счет оснащения кислородных фурм соплами специальной конструкции, позволяющей в широких пределах изменять частоту пульсаций, а также проводить продувку в стационарном режиме. Переход от стационарного режима дутья к нестационарному, а также регулирование частоты пульсаций дутья в последнем случае осуществляется за счет установки заданных давления в кислородопроводе и расхода кислорода.

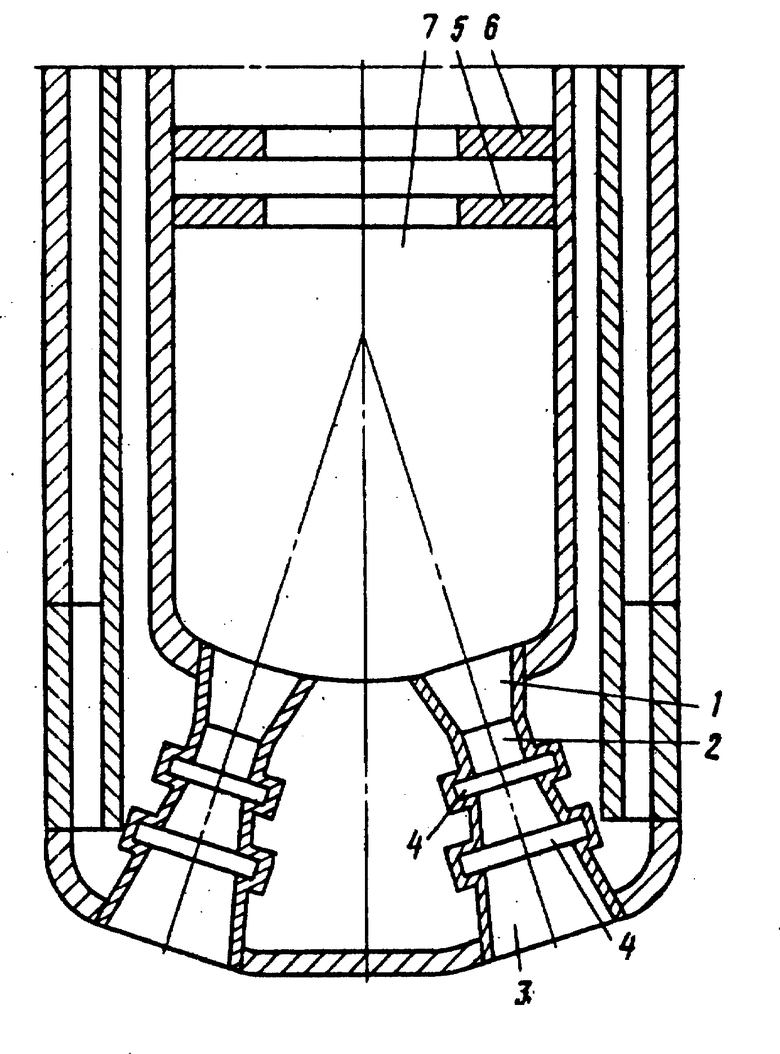

Конструкция такого сопла схематически представлена на чертеже.

Устройство для нагрева и рафинирования металла кислородом состоит из конфузорной 1, цилиндрической 2 и конической диффузорной 3 частей, причем две последних оснащены кольцевыми проточками 4, выполняющими роль резонирующих полостей. Устройство оснащено двумя диафрагмами 5 и 6, установленными в кислородоподводящем тракте 7. При прохождении через сопло указанной конфигурации сверхзвукового газового потока в кольцевых проточках образуются застойные зоны, давление в которых нарастает по мере накапливания в них газа. В результате такого повышения давления газ из проточки прорывается в сопло, что приводит к кратковременному перекрыванию основного потока, т.е. имеет место пульсация его объемного расхода. После прорыва газа из проточки давление в застойной зоне понижается и газовый тракт снова открывается. Частота такой перестройки газового потока определяется, во-первых, геометрическими размерами и формой сопла (модуля) и, во-вторых, давлением в газоподводящем тракте и расходом дутья. Следует отметить, что воздействие резонирующих полостей на характер истечения из сопла сверхзвуковой кислородной струи проявляется, начиная с определенного давления в газовом потоке на входе в сопло, которое применительно к условиям кислородно-конвертерного производства (расход кислорода 450 - 600 нм3/мин) составляет 6 - 7 ати. Повышение давления до 8 - 9 ати приводит к тому, что из сопла истекает сверхзвуковая газовая струя, пульсирующая с частотой в диапазоне 300 - 350 Гц. В этом случае обе резонирующие полости действуют синхронно, т.е. первая обеспечивает пульсации расхода дутья газа, а вторая увеличивает их амплитуду, т.е. служит резонатором колебаний: объемный расход дутья остается неизменным. Увеличение давления до 10 - 11 ати нарушает синхронность работы резонирующих полостей: при надлежащем подборе их геометрических размеров они обеспечивают пульсации газового потока с одинаковой частотой, т.е. в диапазоне 300 - 350 Гц, но смещают их на 90o. Это приводит к тому, что вторая полость открывает газовый поток тогда, когда первая его "закрывает" и наоборот. В результате частота пульсаций дутья достигает требуемых 600 - 800 Гц (см. табл. 3 и 4).

Таким образом, использование предлагаемого устройства позволяет получить низкочастотный спектр колебаний (100 - 150 Гц) кислорода в период нагрева лома и требуемый спектр частот пульсаций кислорода (от 300 - 350 Гц до 600 - 800 Гц) в период рафинирования расплава, причем существенным отличием его от прототипа является оснащение сопла второй - резонирующей - проточкой, позволяющей увеличить амплитуду пульсаций, создаваемых первой проточкой, при пониженных давлениях газа в тракте (9 - 10 ати), и удваивает частоту пульсаций при повышении давления (11 - 14 ати), т.е. с его применением возникает неожиданный эффект (увеличение амплитуды и удвоение частоты пульсаций) по сравнению с прототипом. Следовательно, предложенное техническое решение обладает существенными отличиями.

В целом применение изобретения позволяет интенсифицировать процесс горения твердого углеродсодержащего топлива, повышает эффективность нагрева (~ на 25%), улучшает шлакообразование, снижает расход чугуна (~ на 10 кг/т) и увеличивает производительность агрегата (~ на 5%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1363859A1 |

| Фурма для продувки расплава газовым потоком | 1982 |

|

SU1068490A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1986 |

|

SU1464478A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2674186C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Фурма для продувки расплавов | 1983 |

|

SU1135767A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ ведения конвертерного процесса | 1982 |

|

SU1046291A1 |

Изобретение относится к сталеплавильному производству, конкретно к кислородно-конвертерному процессу, и может быть использовано при выплавке стали с предварительным подогревом лома в кислородном конвертере. Цель изобретения - повышение эффективности нагрева лома, снижение расхода чугуна и повышение производительности агрегата. Изобретение обеспечивает ускорение массопереноса между твердым углеродсодержащим топливом и потоком кислорода. Подачу кислорода осуществляют в пульсирующем режиме: при нагреве лома с частотой пульсаций 100 - 150 Гц, в процессе первых 10 - 20% времени начала рафинирования расплава с частотой 300 - 350 Гц с последующим увеличением частоты пульсаций до 600 - 800 Гц. Устройство для пульсирующей подачи кислорода содержит коаксиально расположенные трубы, наконечник с соплами Лаваля. В диффузорной части сопел выполнены две кольцевые проточки глубиной 2,5 - 3,5 и 1,7 - 2,0 критического диаметра сопла. При этом проточки отстоят от среза сопла соответственно на расстоянии 0,7 - 1,2 и 1,8 - 2,4. В тракте подачи окислителя установлены две диафрагмы диаметром 0,8 - 0,9 диаметра подводящего тракта на расстоянии друг от друга 0,7 - 1,1 диаметра тракта. 2 с.п. ф-лы, 1 ил., 4 табл.

| ПРОТИВОМИКРОБНАЯ СМЕСЬ, СОДЕРЖАЩАЯ 4-(3-ЭТОКСИ-4-ГИДРОКСИФЕНИЛ)БУТАН-2-ОН И СОЕДИНЕНИЕ НА ОСНОВЕ ОРГАНИЧЕСКОЙ КИСЛОТЫ, И КОСМЕТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЕЕ | 2018 |

|

RU2729982C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Явойский В.И | |||

| и др | |||

| Металлургия стали | |||

| М.: Металлургия, 1973 | |||

| Авторское свидетельство СССР N 1127287, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР N 1051938, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-12-20—Публикация

1985-08-22—Подача