О 00

о о Изобретение относится к мета ллургии в частности к производству стали в конвертерах, и может быть использовано также в .цветной металлургии, напр51мер в модно-никелевом производстве. Известен способ производства стали, включающий продувку металла кислородом двумя разнесенными по высоте потоками. OcHOBHbiM недостатком известного способа является повышенная температура продуктов горения в верхней части конвертера, особенно в районе горловины. Тепло, получаемое от частичного дожигания окиси углерода струями второго яру са, которые находятся вв значительном расстоянии от вангаы, идет не на нагрев металла, а на перегрев футеровки конверн тера, поэтому стойкость, огнеупорной клад ки конвертера значительно уменьшается. Выполнение верхнего яруса кислородных сопел усложняет конструкцию устройства и ухудшает охлаждение, вследствие этого уменьшается стойкость фурмьь Наиболее бли;я ИМ ло технической сушности и достигаемому результату к ретению является способ производства стали, включающий загрузку скрапа и извести, их нагрев путем подачи сверху кислорода и топлива и продувку металла кислородом . Основным недостатком указанного спо соба является невозможность дожигания окиси углерода непосредственно у ванны, а резкое повышение подводимой тепловой мощности приводит к снижению Коэффициента использования тепла: топлива при нагреве толстого слоя скрапа сверху в большегрузном конвертере, так как передача тепла в .толстых насыпных ело .ях осуществляется в основном теплопроводностью. Нагреть 15О т скрапа до 800-900° С за 3-4 мин невозможно при Любой, даже очень высокой тепловой мощ ности газокислородного факела, подводимого сверху, при этом сильно перегревается футеровка конвертера, что снижает ее стойкость. Все это требует повышенных расходов кислорода и топлива и относительно невысокого содержания скрапа в металлошихте. Цепью изобретения является снижение себестоимости стапи путем увеличения доли пома вметаппошихте и сокращение расходов кислорода и топлива, . Поставленная цель достигается тем, что согласно способу производства стали включающему загрузку скрапа и извести, их нагрев путем подачи сверху кислорода и топлива, продувку металла кислородом, во время нагрева топливо подаюг внутренншС и по отношению к кислороду потоками, причем полюс топливных потоков располагают ниже полюса кислородных потоков, а расстояние между полюсами .составляют 1/8-1/4 расстояния между полюсом топливных потоков и уровнем жидкого металла, во время продувки кислород подают внутренними и внешними потоками, при этом расход кислорода, подаваемого внутренними потоками, устанавливают в пределах 2030% от общего расхода кислорода на продувку, а отношение интенсивностей подачи кислорода в периоды нагрева и продувки составляет 0,3-0,6. Сущность изобретения заключается в следующем.v При высоте слоя металлолома 2,02,5 м и более, повышений подводимой тепловой мощности более 2ОО Мкал/т лома приводит к резкому снижению эффективности использования тепла. Снижение подводимой удельной тепловой мощности ниже 130 Мкал/т лома приводит к удлинению периода нагрева, что в конечном итоге сопровождается увеличением общей длительности плавки. Коэффициент расхода кислорода (о(с) в период нагрева равен 1,1-1,2. Поэтому для указанных пределов удельных тепловых мощностей и отношения между интенсивностями подачн кислорода в периоды нагрева и продувки изменяются в пределах 0,3-0,6, Для увеличения глубины проникновения факела в сгой шихты и подачи топлива с высокими скоростями истечения для этих условий сечение топливных сопел должно составлять 20-30% общего сеченни топливных и кислородных сопел При загрузке в конвертер 40-45% металлолома от общей массы металлошихты двумя-тремя порциями появляется возможность нагревать е в Kotmejvтере более длительное время при пони- . женных расходах топлива и кислорода. При этих условиях отношение между ив- тенсивностями топлива и кислорода в периоды нагрева и продувки сойтавггает 0,3-О,35. Хорошее взаимодействие топливного И кислородного потоков в период нагрева И частичное д.ожигание технологической окиси углерода над металлической ваниэй при продувке металла кислородом достигается при расстоянии между полюсами

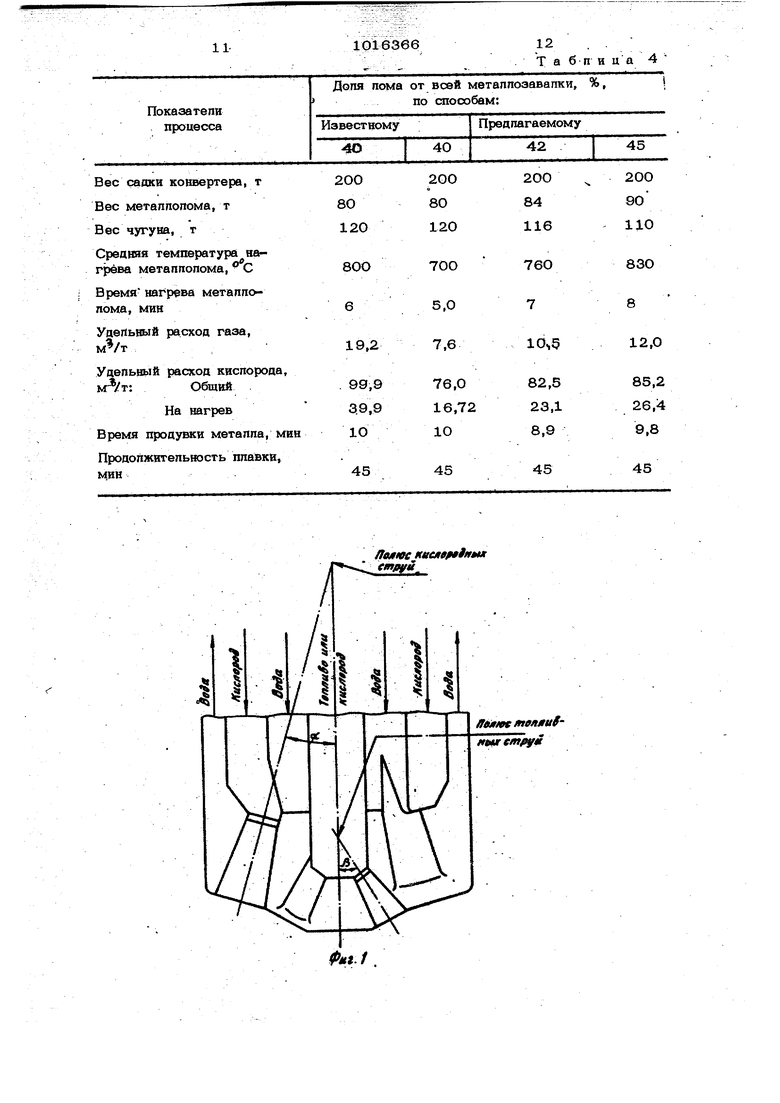

топпивных и кислородных потоков, схэотавпяющем 1/8-1/4 расстояния от нижнего пошоса до уровня жидкого мегаппа в конвертере. Попюса топпивных и киспородных потоков - это точки пересечения вертикальной оси фурмы с осями кио- . .породных и топпивных потоков (фиг.1).

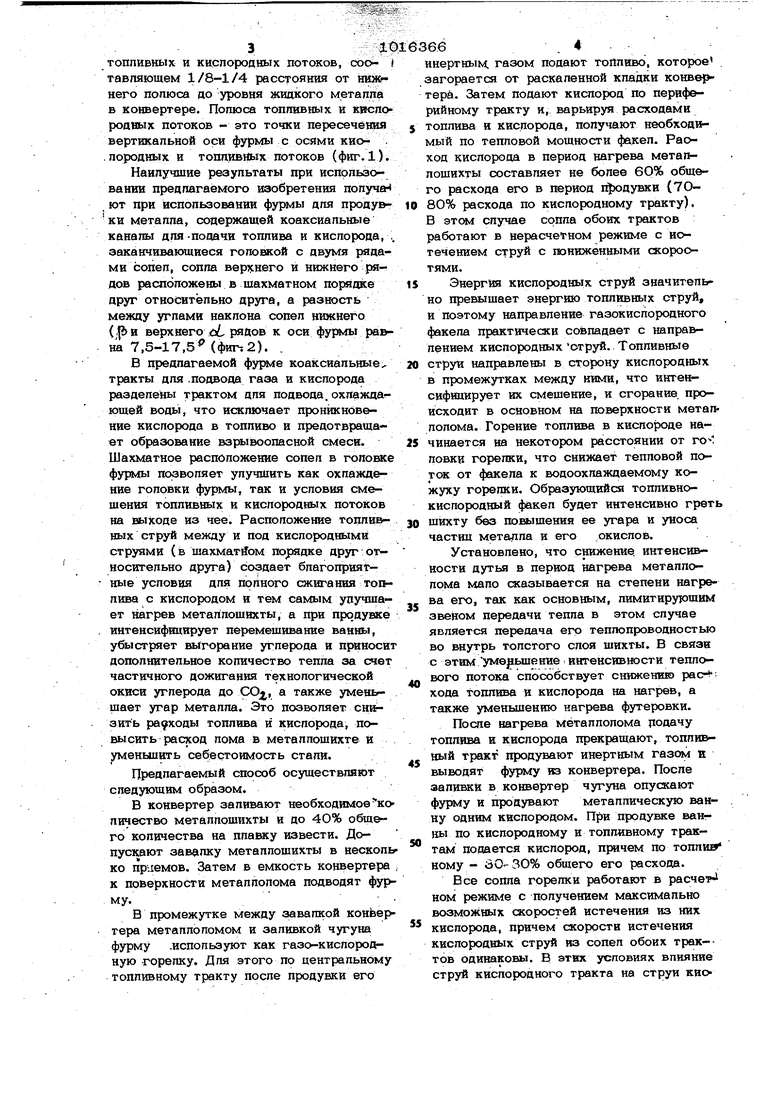

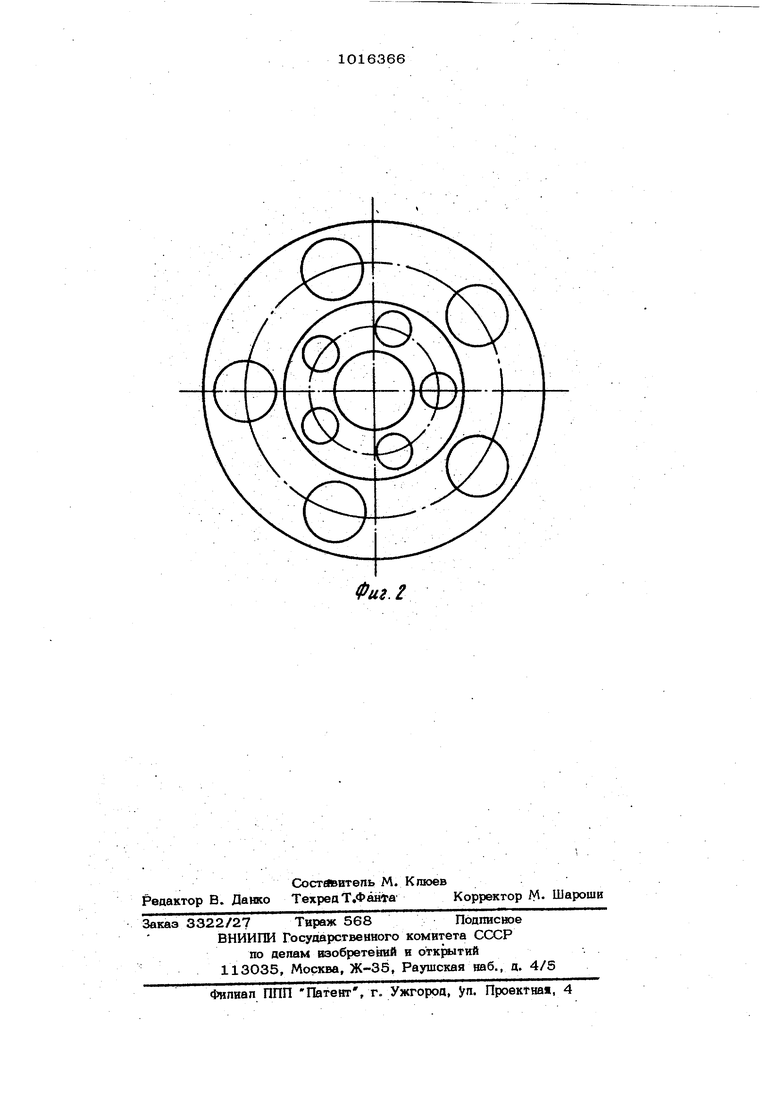

Наилучшие результаты при использовании предлагаемого изобретения получав ют при использовании фурмы для продувки метапла, содержащей коаксиальные каналы для-подачи топлива и кислорода, л заканчивающиеся головкой с двумя рядами сопел, сопла верхнего и нижнего рядов расположены в шахматном порядке друг относительно друга, а разность между углами наклона сопел нижнего (. верхнего с6 рядов к оси фу{ыы равда 7,5-17,5 (фиг72).

В предлагаемой фурле коаксиальные, тракты для .подвода газа и кислорода разделены трактом для подвода, охлажда ющей воды, что исключает проникновение кислорода в топливо и предотвращает образование взрывоопасной смеси. Шахматное расположение сопел в гоповке фурмы позволяет улучшить как охлаждение головки фурмы, так и условия смешения топливных и кислородных потоков на выходе из чее. Расположение топпивных струй между и под кислородными струями (в шахматйом порядке друг относительно друга) создает благоприятные условия для полного сжигания топлива с кислородом и тем самым улучшает нагрев метаплошихты, а при продувке интенсифицирует перемешивание ванны, убыстряет выгорание углерода и приносит дополнительное количество тепла за счет частичного дожигания технологической окиси углерода до СХ),, а также умень шает угар металла. Это позволяет снизить ра9ходы топлива и кислорода, повысить расход лома в металлошихте и уменьшить себ:естоимость стали.

Предлагаемый способ осуществляют следующим образом.

В конвертер заливают необходимое количество металлошихты и до 40% общ&го количества на плавку извести. Допускают завалку металлошихты в несколько приемов. Затем в емкость конвертера к поверхности металлолома подводят фурму.

В промежутке между завалкой конве( тера металлоломом и заливкой чугуна фурму .используют как газо-кислоро1Ьную горелку. Для этого по центральному топливному тракту после продувки его

инертным, газом подают топливо, которое загорается от раскаленной кладки конвертера. Затем подают кислород по периферийному тракту и, варьируя расходами

топлива и кислорода, получают необходимый по тепловой мощности факел. Раоход кислорода в период нагрева металлошихты составляет не более 60% общего расхода его в период 1фодувки (7080% расхода по кислородному тракту). В этом случае сопла обоих трактов работают в нерасчетном режиме с истечением струй с пониженными скоростями.

Энергия кислородных струй значительно превышает энергию топливных струй, и поэтому направление газокислородного факела практически совпадает с направлением кислородных отруй. Топливные

струи направлены в сторону кислородных в промежутках между ними, что интенсифицирует их смешение, и сгорание, происходит в основном на поверхности металлолома. Горение топлива в кисло{х де начинается на некотором расстоянии от ловки горелки, что снижает тепловой поток от факела к водоохлаждаемому кожуху горелки. Образующийся топливнокислородный факел будет интенсивно греть

шихту без повышения ее угара и уноса частиц металла и его окислов.

Установлено, что снижение, интенсивности дутья в период нагрева металлолома мало сказывается на степени нагрева его, так как основным, лимитирурщим звеном передачи тепла в этом случае является передача его теплопроводностью во внутрь толстого слоя шихты. В связи с этим уме шение интенсивности тепловогю потока способствует снижению хода топлива и кислорода на нагрев, а также уменьшению нагрева футеровки. После нагрева металлолома додачу топлива и кислорода прекращают, топливный тракт продувают инертным газом и выводят фурму вз конвертера. После заливки в конвертер чугуна опускают фурму и продувают металлическую ванну одним кислородом. При продувке ванны по кислородному и топливному трактам подается кислород, п{И1чем по топли ному - общего его расхода.

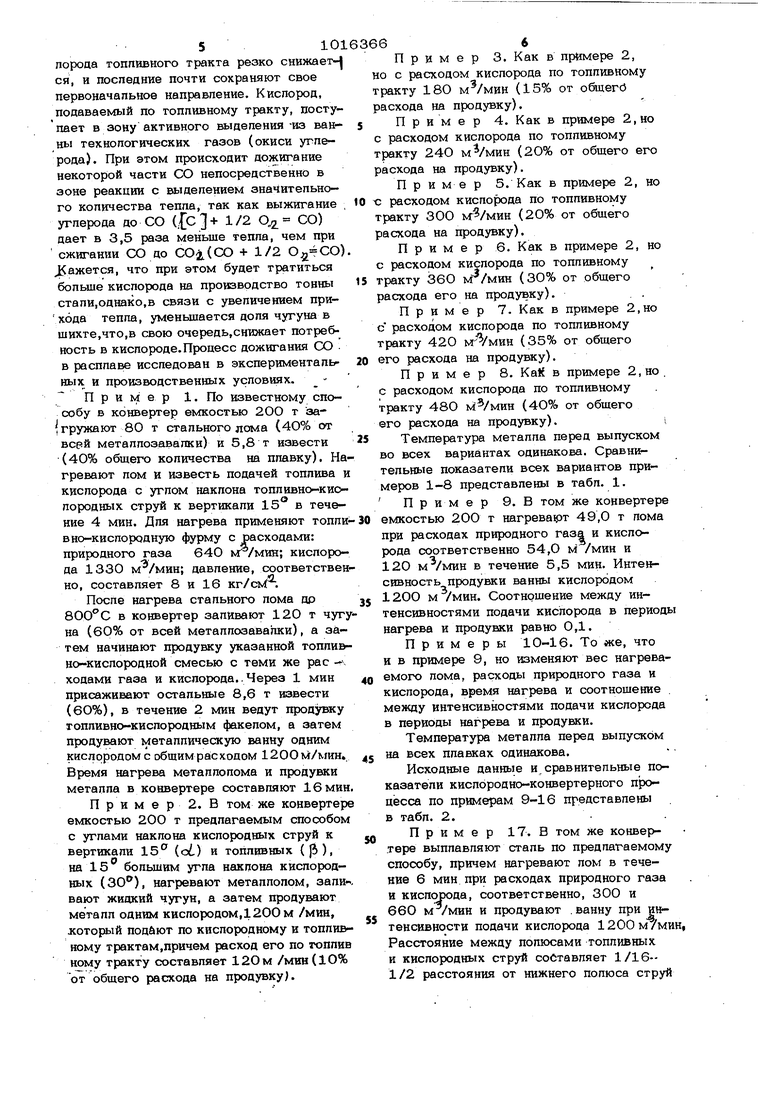

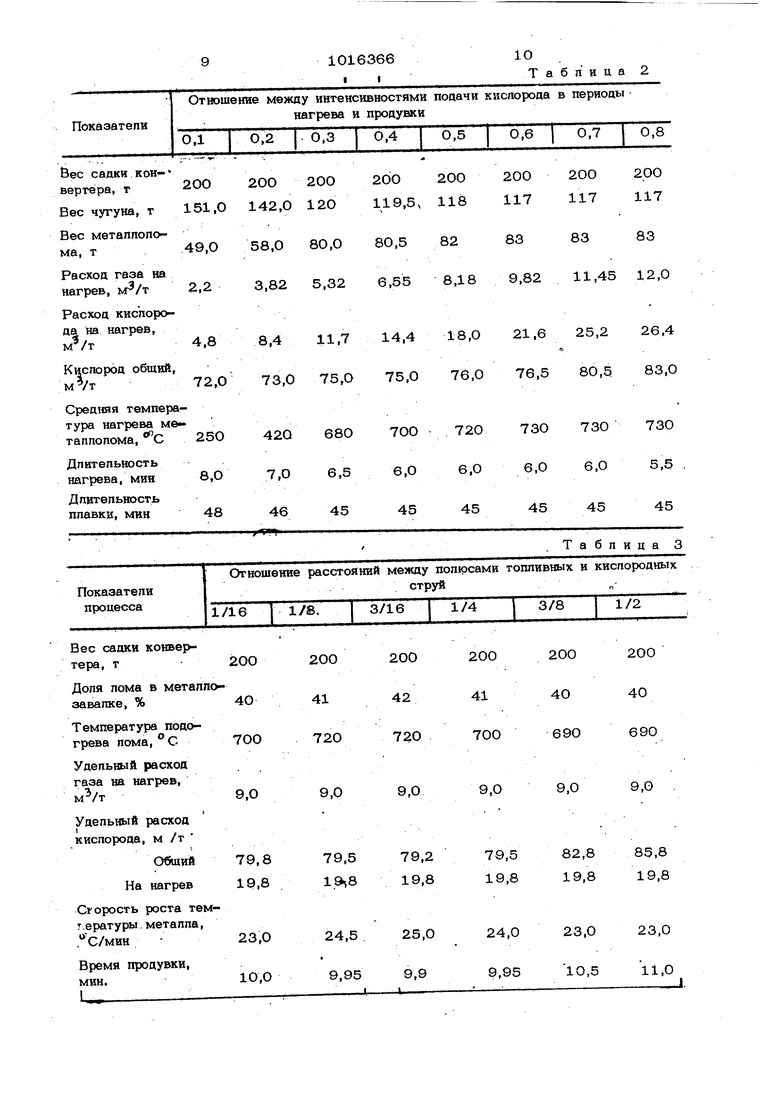

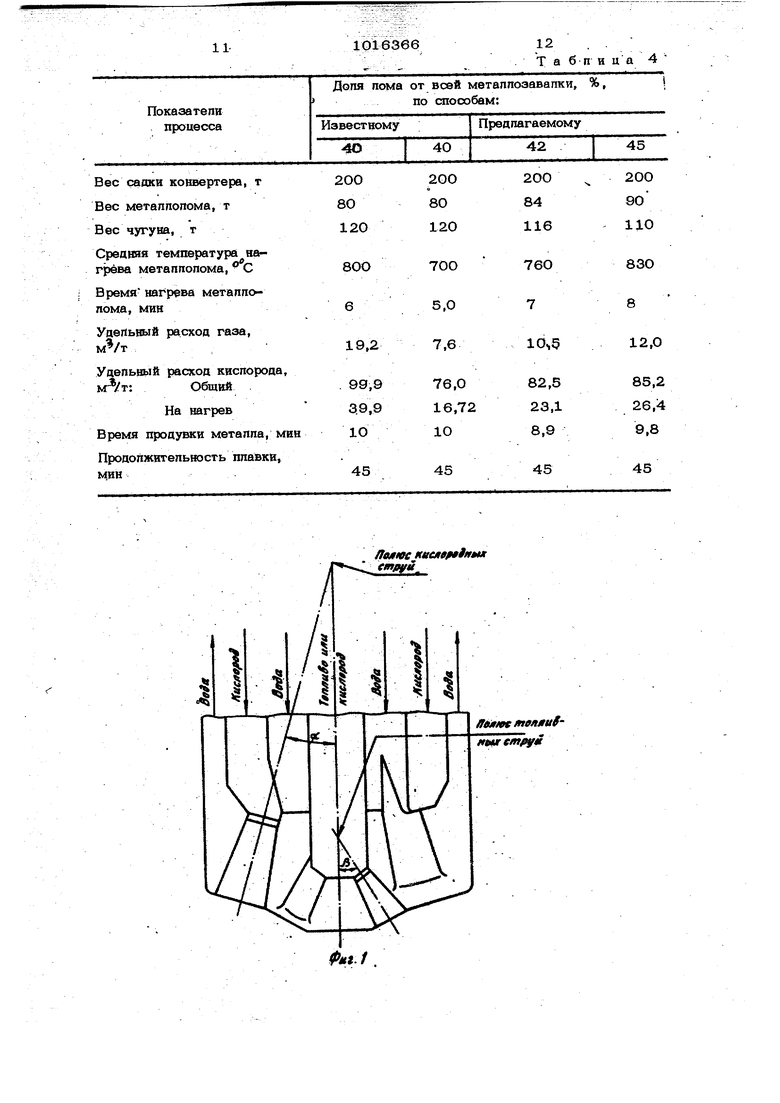

Все сопла горелки работают в расчет ном режиме с получением максимально возможных скоростей истечения из них кислорода, причем скорости истечения кислородных струй из сопел обоих трак-тов одинаковы. В этвх условиях влияние струй кислородного тракта на струи кио 510 порода топпивного тракта резко снижается, и поспедние почти сохраняют свое первоначальное направление. Кислород, подаваемый по топливному тракту, поступает в зону активного выделения-из ванны технологических газов (окиси углерода). При этом происходит дожигание некоторой части СО непосредственно в зоне реакции с выделением значительного количества тепла, так как выжигание углерода до СО (сЗ+ 1/2 О СО) дает в 3,5 раза меньше тепла, чем при сжигании СО до СО2.(СО + 1/2 ) Д ажется, что при этом будет тратиться больше кислорода на производство тонны стали,однако,в связи с увеличением прихода тепла, уменьшается доля чугуна в шихте,что,в свою очередь,снижает потребность в кисло роде. Процесс дожигания СО в расплаве исследован в экспериментальных и производственных условиях. Пример 1. По известному способу в конвертер емкостью 2ОО т за гружают 80 т стального лома (40% от всрй металлозавалки) и 5,8 т извести (40% общего количества на плавку). На гревают лом и известь подачей топлива и кислорода С углом наклона топливно-киспородных струй к вертикали 15° в течение 4 мин. Для нагрева применяют топли вно-кислородную фурму с расходами: природного газа 640 мГ /мин; кислорода 1330 MVMHH; давление, соответствен но, составляет 8 и 16 кг/с. После нагрева стального лома др 800С в конвертер заливают 120 т чуг на (60% от всей металлозавапки), а затем начинают продувку указанной топливно-кислородной смесью с теми же рас-г ходами газа и кислорода..Через 1 мин присаживают остальные 8,6 т извести (6О%), в течение 2 мин ведут продувку гопливно-кислородным факелом, а затем продувают металлическую ванну одним кислород ом с общим рас ходом 1200м/мин. Время нагрева металлолома и продувки металла в конвертере составляют 16 мин Пример2. В том же конвертер емкостью 20О т предлагаемым способом с углами наклона кислородных струй к вертикали 15 (об) и топливных (}5), на 15 большим угпа наклона кислородных (30), нагревают металлолом, заливают жидкий чугун, а затем продувают металл одним кислородом, 1200м /мин, который подают по кислородному и топливному трактам,причем расход его по гоплив ному тракту составляет 12Ом /мин (10% от общего расхода на продувку). 6 Пример 3. Как в примере 2, с расходом кислорода по топливному ракту 180 (15% от общегб асхода на продувку). Пример 4. Как в примере 2, но с расходом кислорода по топливному тракту 24О (2О% от общего его асхода на продувку). Пример 5. Как в примере 2, ; расходом кислорода по топливному тракту 300 (20% от общего расхода на продувку). Пример 6. Как в примере 2, с расходом кислорода по топливному тракту ;36О м /мин (30% от общего расхода его на продувку).. , Пример 7. Как в примере 2, с расходом кислорода по топливному тракту 42О (35% от общего его расхода на продувку). Пример 8. Ка1{ в примере 2, с расходом кислорода по топливному тракту 480 (4О% от общего его расхода на продувку).i Температура металла перед выпуском во всех вариантах одинакова. Сравнительные показатели всех вариантов примеров 1-8 представлены в табл. 1. Пример 9. В том же конвертере емкостью 200 т нагревает 49,0 т лома при расходах природного газа и кислорода соответственно 54,0 м /мин и 120 в течение 5,5 мин. Инте сивность продувки ванны кислородом 12ОО м /мин. Соотношение между интенсивностями подачи кислорода в периоды нагрева и продувки равно 0,1. Примеры 10-16. То же, что и в примере 9, но изменяют вес нагреваемого лома, расходы природного газа и кислорода, время нагрева и соотношение . между интенсивностями подачи кислорода в периоды нагрева и продувки. Температура металла перед выпуском на всех плавках одинакова. Исходные данные и,сравнительные показатели кислородно-конвертерного процесса по примерам 9-16 представлены в табл. 2. Пример 17. В том же конвертере выплавляют сталь по предлагаемому способу, причем нагревают лом в течение 6 мин при расходах природного газа и кислорода, соответственно, 300 и 660 м /мин и продувают . ванну при интенсивности подачи кислорода 1200м/мин, Расстояние между полюсами топливных и кислородных струй составляет 1/16-1/2 расстояния от нижнего полюса струй . до уровня жидкого мегаппа в конвертере. Температура металла перед выпуском во всех случаях одинакова. Результаты проведенных плавок пред.ставлены в табл. 3. Пример 18. 84 т стального (42% от всей металлозавапки) и 40% общего количества на плавку извести нагревают в. том же конвертере емкостью . 20О т предлагаемым способом с углом наклона кислородных струй к вертикали 15® и топливных, на 15° большим угла наклона кислородных, (30 ) в течение 7 мин с расходами: природного газа ЗОО м /мин и кисло : рода 66О м /мин при дарении, соответственно, 9 и 16 кг/см . После нагрева стального лома (7 мин) в конвертер заливают 116 т чугуна (58% от всей металлозавалки), а затем начинают продувать металл по предлагаемому способу, применяя только, кислород с общим расходом 12ОО . Через 1 мин. дают присадку остальных 6О% извести. Пример 9. 9О т стального лома (45% от всей металлозавалки) и 5,8 т извести (40% общего количества на плавку) нагревают в том же конвертере емкостью 2ОО т предлагаемым способом с углом наклона кислородных струй I. ,10 66 к вертикали 15 и топл1юных, йа 15 большим угла наклона киспородньтх, (30) в течение 8 мин с расходами: природного газа ЗОО м /мин и кислорода 660 м /мин при давлении, соответственно, 8 и 16 кг/см . После нагрева стального лома (8 мин) в конвертер заливают НО т чугуна (55% от всей металлозавйлки), а эатем начинают продувать металл по предлагаемому способу, применяя кислород с общим расходом 1200 . Через ; 1 мин дают присадку остальных 8,6 г (60%) взвести. Температуры металла перед выпуском при обоих способах од№наковы. Сравнительные гаэказатели плавок по примерам 18 и 19 представлены в табл. 4.-., Из приведенных в табл. 1-4 данных видно, что предлагаемый способ производства стали в кислородном конвертере по-г зволяет по сравнению с известным при одинаковой доле металлолома в шихте сократить расходы природного газа и кислорода, а при нагреве металлолома до тех же температур, что и в известном способе, повысить его долю во всей металлозавалке за счет лучшего использования тепла химических реакций сталеплавильной ванны. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| Способ производства стали в кислородном конвертере | 1981 |

|

SU1013490A1 |

| Способ выплавки стали | 1983 |

|

SU1125258A1 |

| Фурма для нагрева шихты и продувки металла | 1983 |

|

SU1127908A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113500C1 |

| Способ нагрева и плавления твердой металлошихты в конвертере с комбинированным кислородно-топливным дутьем | 1989 |

|

SU1827386A1 |

| Способ выплавки стали в конверторе | 1980 |

|

SU922156A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1996 |

|

RU2113498C1 |

| Способ предварительного нагрева лома в конвертере | 1987 |

|

SU1638174A1 |

| Фурма для донной продувки металла | 1982 |

|

SU1046292A1 |

СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ, включающий загрузку скрапа и извести, их нагрев путем подачи сверху кислорода в топн лива, продувку металла кислородом, от пичаюшийся тем, что, с целью снижения себестоимости стали путем увеличения доли лома в металлош хте и сокращения расходов кислорода и топлива, во время Нагрева топливо подают внутренними по отношению к кислороду потоками, причем полюс топливных потоков располагают ниже полюса кислородных по-, тсжов, а расстояние между полюсами составляет 1/8-1/4 расстояния межлу полюссм. топливных потоков и уровнем жидкого мвталла во время продувки кислород подают внутренними и внешними потоками, npBi этом расход кислорода, пода i ваемоговнутренними потоками, устанавливают в пределах 2О-30% от о&цего расхода кнслорода m продувку, а от ноше ние интенсивностей подачи кислорода в периоды нагрева и продувки составляет 0,3-О,6.

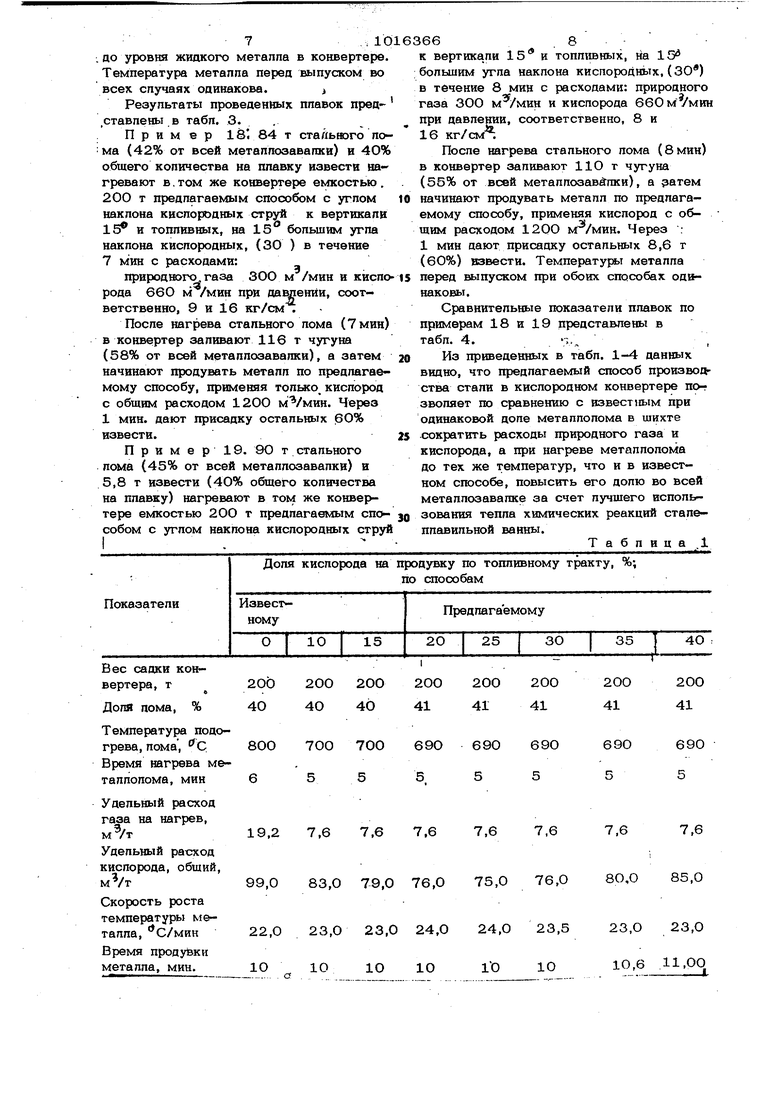

Вес садки кон2ОО 20О 2ОО вертера, т Допя дома, % 404О 40 Температура подогрева, лома , с800 7ОО 700 Время нагрева металлолома, мин655 Удельный расход газа на нагрев, 19,2 7,6 7,6 Удельный расход кислорода, общий, 99,0 83,0 79 Скорость роста температуры металла, С/мин 22,0 23,0 23 Время продувки металла, мин.Ю1О 2002ОО 4141 69069О 55 7,67,6 7,67,6 8О,О85,0 75,076,0 23,О23,О 24,023,5 10,611,00 1010 Вес садки кон- 2ОО 20О вергёра, т Вес чугуна, т 151,0 142,0 12О Вес метаппопо58,080,0 ма, т49,О Расход газа на нагрев, ,2 3,825,32 Расход кислорода на нагрев, м/т 8,411,7 Кислород общий, м /т 73,075,0 Средняя температура нагрева ме- таппопома, С 25О Длительность нагрева, мин8,0 Длительность плавки, мин48 Вес садки конве1 тера, т2ОО Доля лома в метаплозавалке, %4О Температура подогрева лома, °С7ОО Удельный расход газа на нагрев, ,0 Удельный расход кислорода, м /т Общий79,8 На нагрев19,8 Сгорость роста темт.ературы. металла, .с/мин 23,0 Время продувки, мин.10,0 ,45 5,2 0,5 5 82,8 85,8 8 19,8 19,8 5 10,5 11,0

Вес салхи коввертера, т Вес метаппопома, т Вес чугуна, г

Средняя температура нагрева метаппопома, С

Время нагрева метаппо830

700

760

/fMiec tieMfffiifMX .

аЛим inen ufHturempjfit

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Федорович В.Г и др | |||

| Исследование режима топпиЕюкиспородной продувки .сверху при выплавке стали в конвертере Сб | |||

| Производство стали в киспородноконвертервых и мартеновских nexaxi М., 1979, № 8, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-21—Подача