со сх

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕГАЗАТОР ВАКУУМНЫЙ | 2000 |

|

RU2186607C2 |

| УСТРОЙСТВО ДЛЯ ДЕАЭРАЦИИ ВОДЫ | 1992 |

|

RU2076768C1 |

| Дегазатор постоянного объёма непрерывного действия | 2019 |

|

RU2727849C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОНАПОРНОЙ ПЕРЕГРЕТОЙ ВОДЫ | 2014 |

|

RU2604261C2 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ВЕЩЕСТВА | 2012 |

|

RU2496549C1 |

| ВАКУУМНАЯ УСТАНОВКА | 2000 |

|

RU2182031C1 |

| ДЕГАЗАТОР ГОРЯЧЕЙ ВОДЫ С ФОРСУНОЧНОЙ ЕЕ ПОДАЧЕЙ | 2001 |

|

RU2196113C2 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ВОДЫ | 2000 |

|

RU2171230C1 |

| Способ дегазации жидкости и устройство для его осуществления | 2016 |

|

RU2627369C1 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКИХ СРЕД | 2020 |

|

RU2742558C1 |

Изобретение относится к технике разделения жидких неоднородных систем и может быть использовано в аэрокосмической, химической и пищевой промышленности для дегазации жидкостей. Целью изобретения является повышение производительности. Дегазатор содержит два диска с установленными между ними рабочими элементами, обечайку, кольцевую камеру, трубку для отвода дегазированной жидкости. Поверхности рабочих элементов выполнены зигзагообразными с образующей, параллельной оси вращения ротора в пределах секторов кольца, ограниченного радиусами подачи и схода жидкости. При этом первая от центра ротора волна рабочего элемента имеет форму лопатки турбины с углом наклона последующих волн к радиусу, определяемым адгезионными свойствами дегазируемой жидкости. Целесообразно выдерживать отношение радиуса подачи жидкости к радиусу схода в пределах от 0,2 до 0,7, а зазор между рабочими элементами по хорде на радиусе схода - в пределах от 0,1 до 0,5 радиуса схода. 1 з.п. ф-лы, 3 ил. (Л

СГ)

Изобретение относится к устройствам для разделения жидких неоднородных систем и может быть использовано в аэрокосмнческой и атомной технике для дегазации жидкостей, а также в маоганостроении, химической и пищевой промьшшенности.

Цель изобретения - увеличение производительности дегазатора.

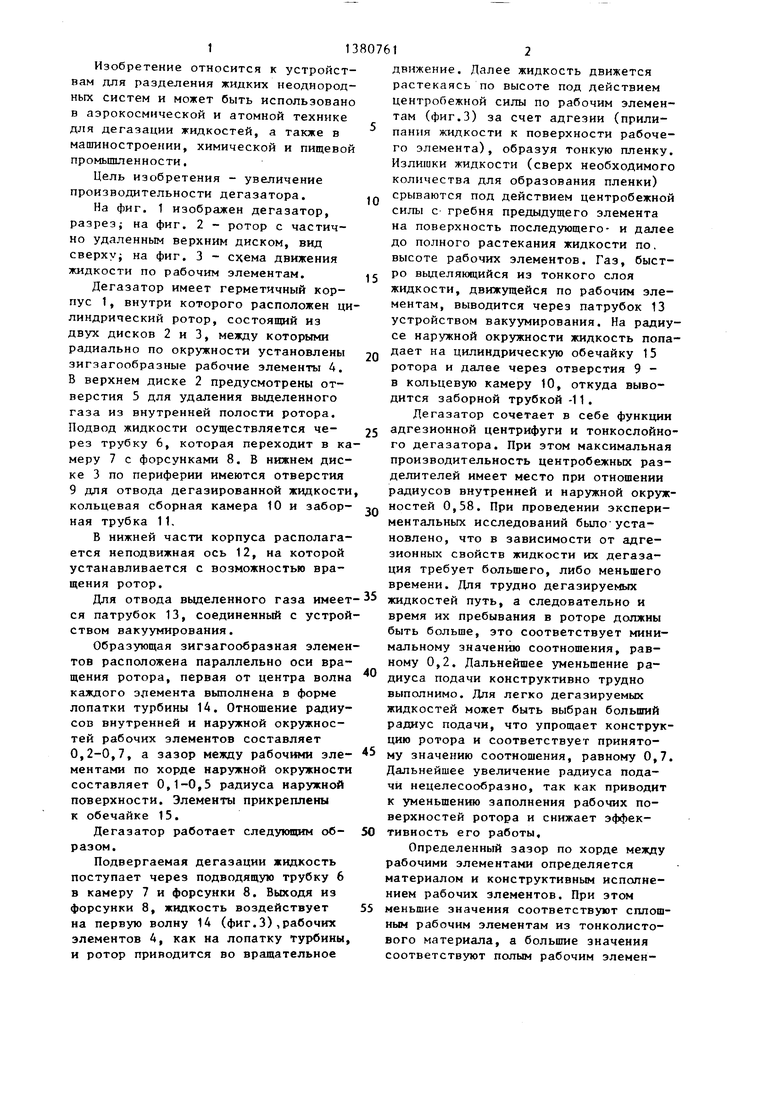

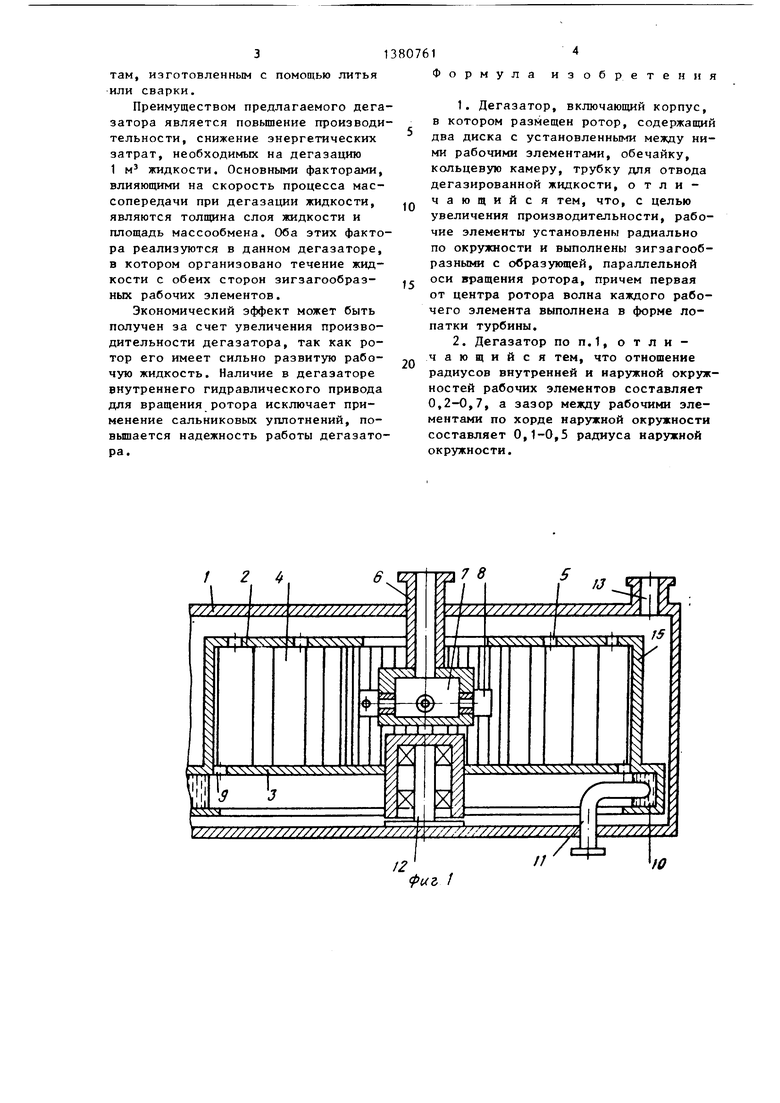

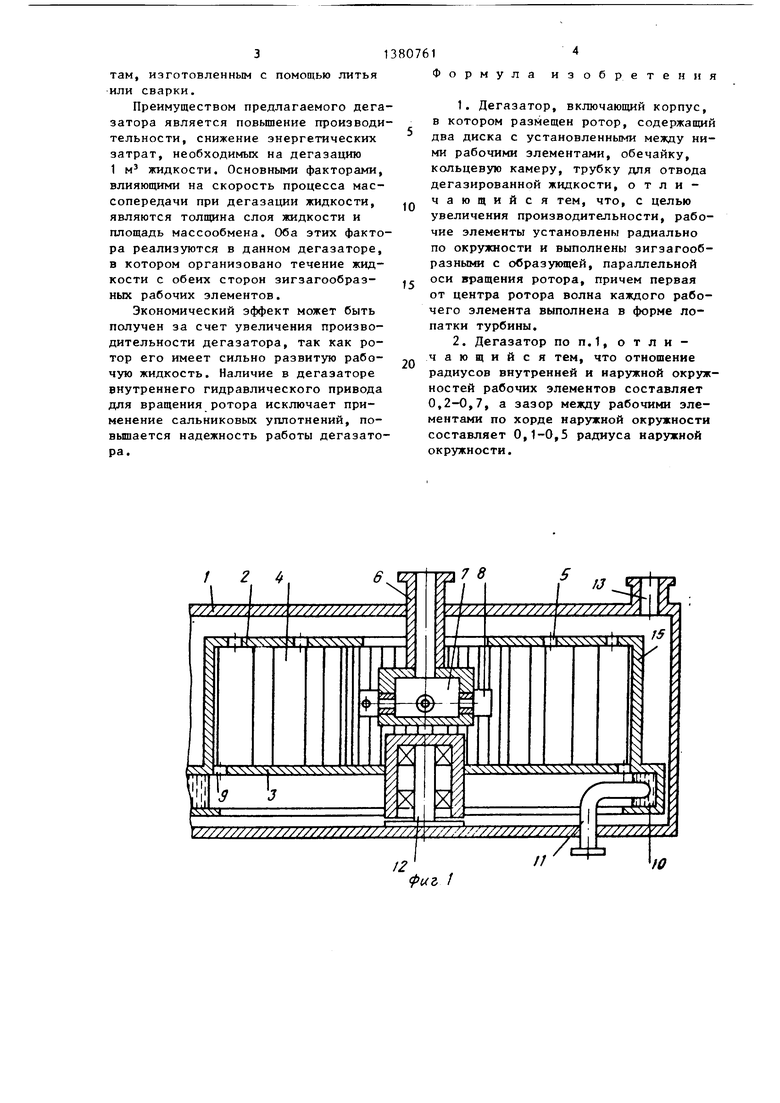

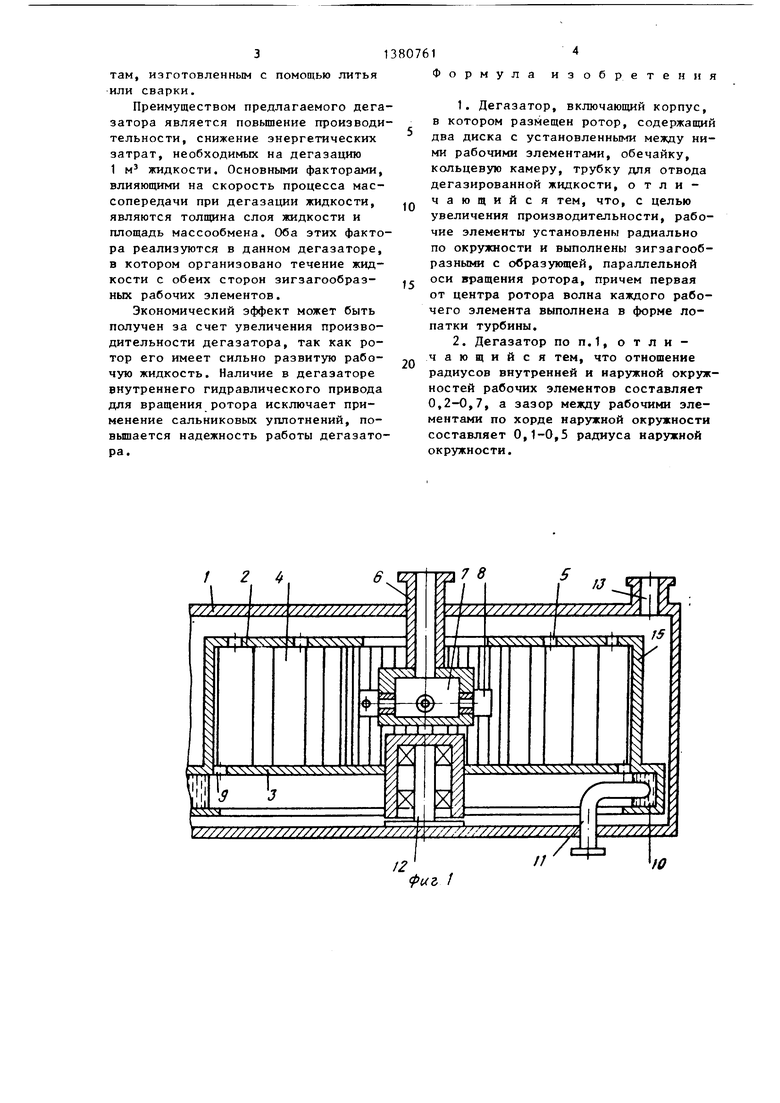

На фиг. 1 изображен дегазатор, разрез; на фиг. 2 - ротор с частично удаленным верхним диском, вид сверху; на фиг. 3 - схема движения жидкости по рабочим элементам.

Дегазатор имеет герметичный корпус 1, внутри которого расположен цилиндрический ротор, состоящий из двух дисков 2 и 3, между которыми радиально по окружности установлены зигзагообразные рабочие элементы Д.

8верхнем диске 2 предусмотрены отверстия 5 для удаления вьщеленного газа из внутренней полости ротора. Подвод жидкости осуществляется через трубку 6, которая переходит в камеру 7 с форсунками 8. В нижнем диске 3 по периферии имеются отверстия

9для отвода дегазированной жидкости кольцевая сборная камера 10 и заборная трубка 11,

В нижней части корпуса располагается неподвижная ось 12, на которой устанавливается с возможностью вращения ротор.

Для отвода вьщеленного газа имеет ся патрубок 13, соединенный с устройством вакуумирования.

Образующая зигзагообразная элементов расположена параллельно оси вращения ротора, первая от центра волна каждого элемента вьтолнена в форме лопатки турбины 14. Отношение радиусов внутренней и наружной окружностей рабочих элементов составляет 0,2-0,7, а зазор между рабочими элементами по хорде наружной окружности составляет 0,1-0,5 радиуса наружной поверхности. Элементы прикреплены к обечайке 15.

Дегазатор работает следующим образом.

Подвергаемая дегазации жидкость поступает через подводящую трубку 6 в камеру 7 и форсунки 8. Выходя из форсунки 8, жидкость воздействует на первую волну 14 (фиг.3),рабочих элементов 4, как на лопатку турбины, и ротор приводится во вращательное

10

15

20

25

движение. Далее жидкость движется растекаясь по высоте под действием центробежной силы по рабочим элементам (фиг.З) за счет адгезии (прилипания жидкости к поверхности рабочего элемента), образуя тонкую пленку. Излишки жидкости (сверх необходимого количества для образования пленки) срываются под действием центробежной силы с гребня предыдущего элемента на поверхность последующего и далее до полного растекания жидкости по. высоте рабочих элементов. Газ, быстро выделяющийся из тонкого слоя жидкости, движущейся по рабочим элементам, выводится через патрубок 13 устройством вакуумирования. На радиусе наружной окружности жидкость попадает на цилиндрическую обечайку 15 ротора и далее через отверстия 9 - в кольцевую камеру 10, откуда выводится заборной трубкой -11 .

Дегазатор сочетает в себе функции адгезионной центрифуги и тонкослойного дегазатора. При этом максимальная производительность центробежных разделителей имеет место при отношении радиусов внутренней и наружной окружностей 0,58. При проведении экспериментальных исследований было установлено, что в зависимости от адгезионных свойств жидкости их дегазация требует большего, либо меньшего времени. Для трудно дегазируемых жидкостей путь, а следовательно и время их пребывания в роторе должны быть больше, это соответствует минимальному значению соотношения, равному 0,2. Дальнейшее уменьшение радиуса подачи конструктивно трудно выполнимо. Для легко дегазируемых жидкостей может быть выбран больший радиус подачи, что упрощает конструкцию ротора и соответствует принято- 5 му значению соотношения, равному 0,7. Дальнейшее увеличение радиуса подачи нецелесообразно, так как приводит к уменьшению заполнения рабочих поверхностей ротора и снижает эффективность его работы.

Определенный зазор по хорде между рабочими элементами определяется материалом и конструктивным исполнением рабочих элементов. При этом меньшие значения соответствуют сплошным рабочим элементам из тонколистового материала, а большие значения соответствуют полым рабочим элемен30

35

40

50

55

3

там, изготовленным с помощью литья или сварки.

Преимуществом предлагаемого дегазатора является поБьппение производительности, снижение энергетических затрат, необходимых на дегазацию 1 м жидкости. Основными факторами, влияющими на скорость процесса мас- сопередачи при дегазации жидкости, являются толщина слоя жидкости и площадь массообмена. Оба этих фактора реализуются в данном дегазаторе, в котором организовано течение жидкости с обеих сторон зигзагообразных рабочих элементов.

Экономический эффект может быть получен за счет увеличения производительности дегазатора, так как ротор его имеет сильно развитую рабочую жидкость. Наличие в дегазаторе внутреннего гидравлического привода для вращения ротора исключает применение сальниковых уплотнений, по- вьшается надежность работы дегазатора.

3807614

Формула изобретения

0

5

0

фиг /

фиг.г

т

фи8.3

| Устройство для дегазации жидкости | 1979 |

|

SU874097A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-15—Публикация

1986-05-27—Подача