Область техники, к которой относится изобретение

Изобретение относится к установкам для дегазации различных жидких сред, и может быть использовано в горнорудной, пищевой, химической и других отраслях промышленности. В частности, изобретение может быть использовано для дегазации газожидкостного потока при реализации цикла культивирования микроорганизмов, в том числе метилотрофных и метанотрофных бактерий, в петлевых биореакторах. Использование средств дегазации, в частности, заявляемого устройства, в составе биореакторов, позволяет оптимизировать концентрацию CO2 в процессе ферментации за счет отведения части CO2 из циркулирующего потока культивируемой жидкости.

Уровень техники

Из уровня техники известно устройство для дегазации жидкости, раскрытое в патенте RU 2166349, содержащее патрубок подачи дегазируемой жидкости, распылительную головку, состоящую из сопла и закрепленной на его конце насадки, вакуумную камеру, патрубки отвода дегазированной жидкости и газов, при этом выход вакуумной камеры соединен с циклоном так, что ось вакуумной камеры направлена по касательной к боковой поверхности циклона и под углом к оси циклона. Принцип действия известного устройства основан на формировании вихревой трубы, обеспечивающей сепарацию жидкости и газа.

Из патента RU 2581630 известен вихревой струйный аппарат для дегазации жидкостей, содержащий корпус цилиндроконической формы с горловиной между конфузором и диффузором, один или несколько тангенциальных патрубков, присоединенный к ним при помощи трубок насос для подачи дегазируемой жидкости, в диффузоре установлен сепаратор жидкой и газовой фаз, содержащий жестко закрепленный в диффузоре и соосно ему расположенный конический рассекатель с центральной трубкой, при этом трубка выполнена с возможностью осевого перемещения, а в кольцевом пространстве между рассекателем и диффузором установлены одна или несколько лопаток, отношение высоты которых к высоте диффузора находится в диапазоне 0,3-0,7. Установка сепаратора в диффузоре позволяет сразу после дегазации разделять потоки газа и жидкости и исключить повторный их контакт, а значит, и резорбцию газов. Выполнение трубки с возможностью осевого перемещения позволяет настроить ее положение на оптимальное в зависимости от расхода жидкости и количества выделяющихся газов.

Основным недостатком перечисленных выше устройств является невысокая степень дегазации потока в вихревом режиме (около 60%), что является недостаточным для реализации отдельных процессов, например, процесса подготовки биомассы в ферментационных установках.

Из уровня техники известно также дегазирующее устройство (патент US 3007542), содержащее трубчатый элемент, закрытый с обоих концов и имеющий цилиндрическую среднюю часть, первую концевую часть, сходящуюся к указанной средней части, и вторую концевую часть, расходящуюся от упомянутой средней части, тангенциальный входной канал, выходящий в широкий конец упомянутой сходящейся концевой части, тангенциальный выход, соединенный с широким концом указанной расходящейся концевой части, и осевые вакуумные соединения на обоих концах устройства. Широкий конец концевой части представляет собой расходящуюся трубку, сформированную с множеством преимущественно радиальных каналов, расширяющихся в общем случае спирально. Указанное устройство дополнительно содержит средство, формирующее общий круговой канал, расширяющийся вокруг широкого конца расходящейся концевой части трубки.

Сходными с заявляемым изобретением являются признаки, характеризующие выполнение корпуса преимущественно протяженным и цилиндрическим. Кроме того, сходным является принцип формирования вихревого потока за счет пропускания жидкостного потока через статично установленные вставки. В качестве средства создания вихревой трубы и выпрямляющего поток средства использованы спиральные вставки (или входные винты в терминологии заявляемого устройства дегазатора), располагаемые, соответственно, в зоне ввода и вывода потока и содержащие направляющие статичные лопасти. Однако в изобретении отсутствует описание геометрии лопастей, являющейся существенной для обеспечения качественной дегазации.

Также в качестве средства формирования вихревого потока известно использование лабиринтных вставок, перфорированных дисков, сетчатых перегородок и т.д. (RU 2614699, RU 2660120). Исследование влияния соотношения длин, диаметров и иных геометрических параметров дегазатора приведено в RU 2581630 и RU 2660120.

Наиболее близким к заявляемому решению является сепаратор газов (Cai B. et al. «Experimental study and numerical optimization on a vane-type separator for bubble separation in TMSR» //Progress in Nuclear Energy. – 2014. – Т. 74. – С. 1-13 «Экспериментальное исследование и численная оптимизация лопастного сепаратора для разделения пузырьков в ТМСР» / Прогресс в атомной энергетике), используемый для системы «воздух-вода» с пузырьками воздуха менее 0,5 мм и объемной долей воздуха 0,1-0,2%, представляющий собой протяженный цилиндрический корпус, имеющий входное торцевое отверстие для входа сепарируемого газожидкостного потока и выходное отверстие для вывода потока, а также входной и выходной винты, установленные в корпусе вблизи входного и выходного отверстий, соответственно. Входной винт представляет собой центральную втулку, установленную по оси цилиндрического корпуса сепаратора, с боковой поверхностью которой сопряжены лопасти, обеспечивающие закручивание газожидкостного потока с формированием после входного винта вихревого воздушного шнура. Лопасти имеют прямые, ориентированные к оси втулки входные и выходные кромки. Воздух из вихревого шнура удаляют, а жидкостный поток отводят через выходной винт, который обеспечивает его выпрямление и снижение скорости потока. В публикации проанализированы несколько конструкций входных винтов, отличающихся конфигурацией, расположением и количеством лопастей, соотношением размеров втулки входного винта и корпуса дегазатора и т.д., и получены выводы по эффективности применения той или иной конструкции.

Раскрытая в публикации конструкция сепаратора газов обладает рядом недостатков, устраняемых в заявляемом изобретении. Известное устройство характеризуется недостаточной эффективностью дегазации, и неприменимо для объемной доли пузырьков газа более 10%, а также для размера пузырьков более 0,5 мм.

Таким образом, в известных источниках информации раскрыты отдельные конструктивные признаки устройств дегазации, однако все они могут быть использованы только при дегазации мелких пузырьков газа из газожидкостных потоков с небольшой объемной долей растворенных газов.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в необходимости создания устройства, обеспечивающего стабильную дегазацию газожидкостных потоков с большой объемной долей газов (более 10%) и крупными пузырьками (размером более 0,5 мм).

Раскрытие изобретения

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в обеспечении возможности дегазации жидкостей с большой объемной долей газов (более 10%) и крупными пузырьками (размером более 0,5 мм) за счет обеспечения устойчивости формируемого в дегазаторе воздушного вихревого шнура.

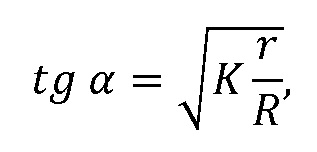

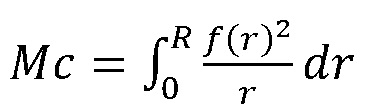

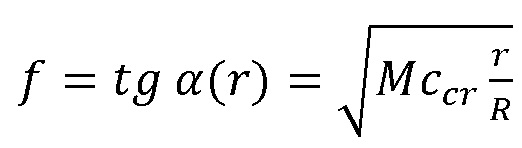

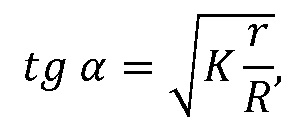

Заявленный технический результат достигается тем, что входной винт, предназначенный для установки в трубопровод или дегазатор с обеспечением формирования вихревого потока жидкой среды и созданием устойчивого вихревого воздушного шнура за винтом по направлению потока жидкой среды, включает центральную цилиндрическую втулку, по внешней боковой поверхности которой закреплены равномерно расположенные лопасти, каждая из которых выполнена в виде пластины, ограниченной четырьмя кромками: входной, выходной и двумя боковыми: внешней и внутренней кромками, при этом, согласно техническому решению, пластина лопасти представляет собой криволинейную поверхность, определяемую входными кромками, выполненными прямолинейными и ориентированными радиально к оси втулки, выходными и боковыми кромками, выполненными криволинейными, при этом угол α между осью втулки и касательной, проведенной к лопасти в каждой точке выходной кромки, определен в соответствии со следующим соотношением:

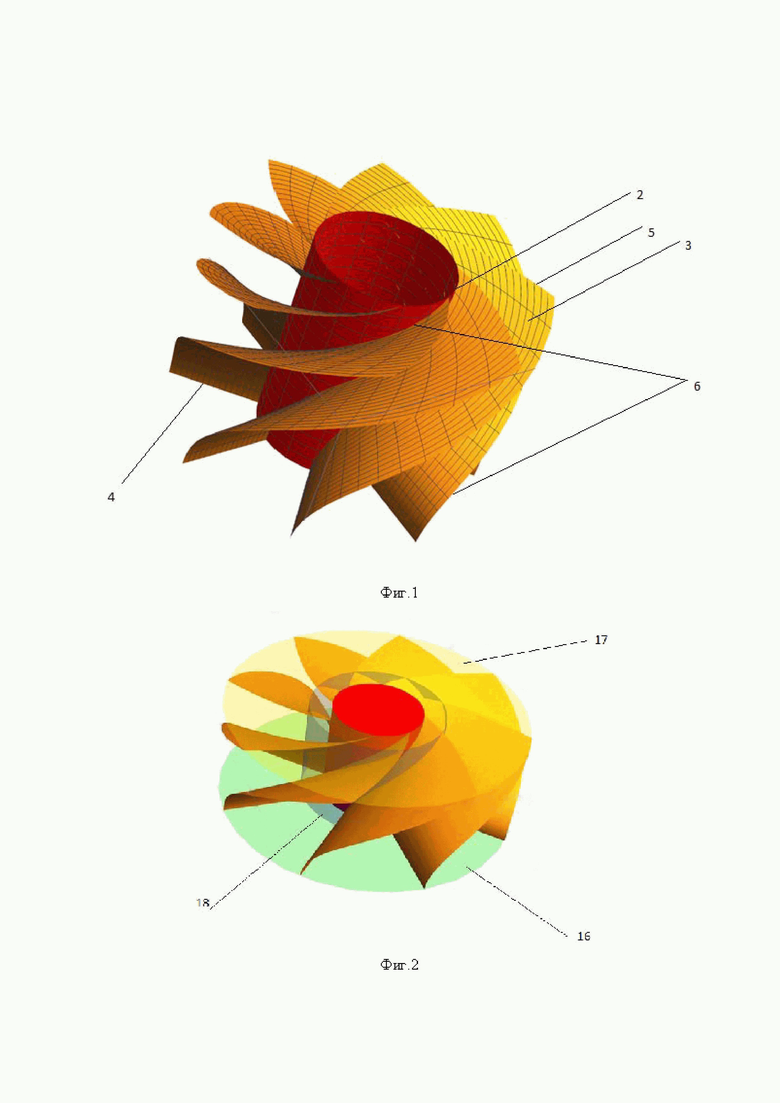

(1)

(1)

где безразмерный коэффициент K равен 4-7, r – расстояние от точки измерения угла α до оси втулки, R – постоянная величина, характеризующая расстояние от оси втулки до внешней боковой кромки, при этом диаметр центральной втулки равен 0,1-0,5 от диаметра входного винта, равного 2R.

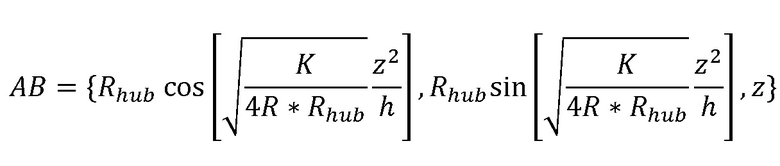

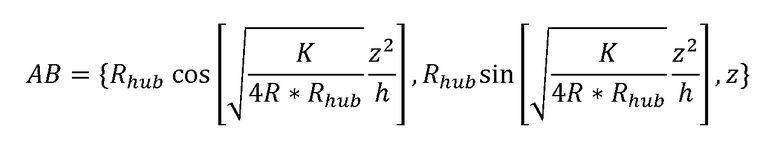

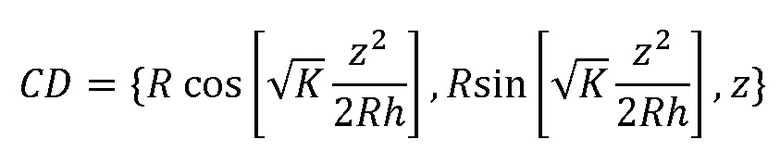

Внутренняя (АВ) и внешняя (CD) боковые кромки лопасти винта имеют криволинейный профиль, описываемый, соответственно, следующими параметрическими уравнениями:

(2),

(2),

(3),

(3),

где R – постоянная величина, характеризующая расстояние от оси втулки до внешней боковой кромки, h – высота (или длина) части втулки винта, с которой сопряжены лопасти, Rhub – радиус втулки, безразмерный коэффициент K равен 4-7, z принадлежит интервалу [0; h] – представляет собой координату точки, принадлежащей боковой кромке (внутренней или внешней), характеризующую высоту ее размещения относительно секущей плоскости, проведенной перпендикулярно оси втулки через входные кромки лопастей.

Внутренняя боковая кромка сопряжена с боковой поверхностью цилиндрической части втулки, и представляет собой линию, изогнутую от входной до выходной кромки. При этом смещение точки пересечения внутренней кромки с выходной кромкой относительно точки пересечения внутренней кромки с входной кромкой в проекции на поперечную секущую плоскость, проведенную перпендикулярно оси втулки, составляет не менее  длины окружности втулки.

длины окружности втулки.

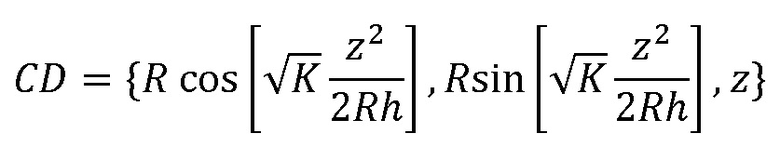

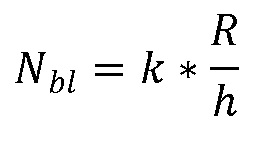

Криволинейная форма пластин лопастей выбрана с обеспечением полного перекрытия кольцевого зазора, образуемого при установке винта в трубопровод или дегазатор, в проекции на поперечное сечение входного винта. Высота части втулки h, с которой сопряжены лопасти винта, и количество лопастей  связаны следующим соотношением:

связаны следующим соотношением:

(4),

(4),

где коэффициент k составляет от 0,1 до 0,3,

R – расстояние от оси втулки до внешней боковой кромки,

h – высота цилиндрической части втулки винта, с которой сопряжены лопасти.

Втулка входного винта может быть выполнена со скруглениями с противоположных концов, преимущественно, параболической формы в проекции на продольное сечение, проведенное через ось втулки.

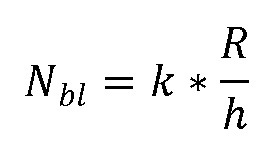

Заявляемый технический результат достигается также посредством реализации устройства для дегазации жидких сред, включающего полый цилиндрический корпус, имеющий вход для потока жидкой среды, расположенный аксиально с одного торца корпуса, выход для дегазированного потока жидкой среды, расположенный с противоположного торца корпуса; входной и выходной винты, установленные в корпусе соосно друг другу вблизи входа и выхода, соответственно, при этом, согласно техническому решению, входной и выходной винты расположены друг от друга на расстоянии, обеспечивающем захват не менее 90% пузырьков газа в вихревой воздушный шнур, образуемый при пропускании потока жидкой среды через корпус устройства по направлению от входного к выходному винту, при этом входной винт имеет конструктивное решение, описанное выше, а выходной винт выполнен с возможностью выпрямления дегазированного потока жидкой среды и представляет собой центральную цилиндрическую втулку, по внешней боковой поверхности которой установлены выпрямляющие поток лопасти, при этом втулка выходного винта снабжена каналом для отвода газа, размещенным по ее оси.

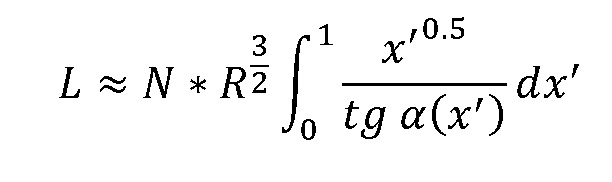

Часть канала для отвода газа со стороны входа выполнена в виде сопла параболической формы в продольном сечении, при этом соотношение высоты сопла и его максимального диаметра (на входе в сопло) составляет 1,5÷2. Устройство может быть выполнено встраиваемым в трубопровод. В одном из вариантов осуществления в качестве корпуса устройства может быть использован участок трубопровода, например, ферментационной установки. Расстояние между винтами зависит от диаметра корпуса устройства дегазации и может быть определено из соотношения:

(5)

(5)

где L – расстояние между винтами, коэффициент N равен 10÷15, R – радиус корпуса устройства (равен расстоянию R от оси втулки входного винта до внешней боковой кромки входного винта), угол α представляет собой угол между осью втулки входного винта и касательной к лопасти в каждой точке выходной кромки входного винта.

Краткое описание чертежей

Заявляемое изобретение поясняется следующими чертежами:

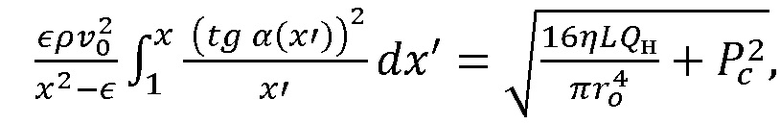

На фиг.1 представлено изображение модели части входного винта, демонстрирующее один из возможных вариантов размещения лопастей на внешней боковой поверхности втулки,

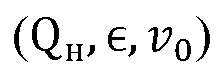

На фиг.2 представлено изображение модели части входного винта, в котором проведены поперечные и цилиндрическое сечения, описанные на фиг.4а-4в,

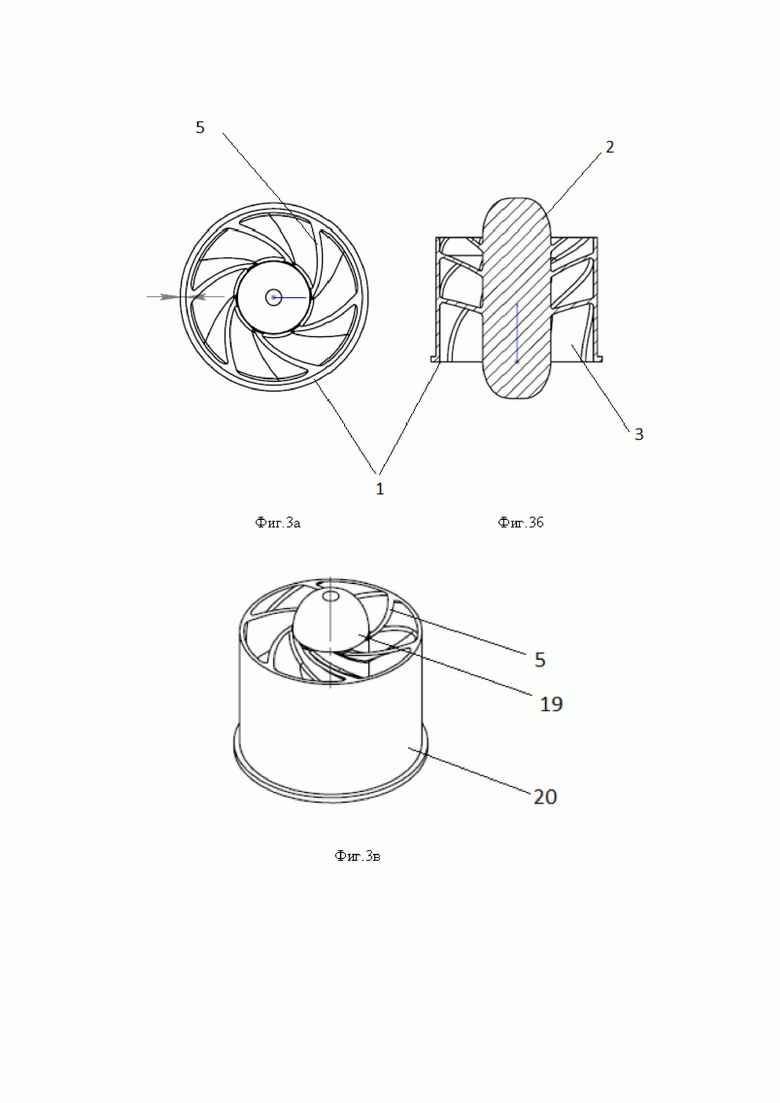

На фиг.3а и 3б представлены сечения входного винта, поперечное и продольное, соответственно, а на фиг.3в представлен общий вид входного винта,

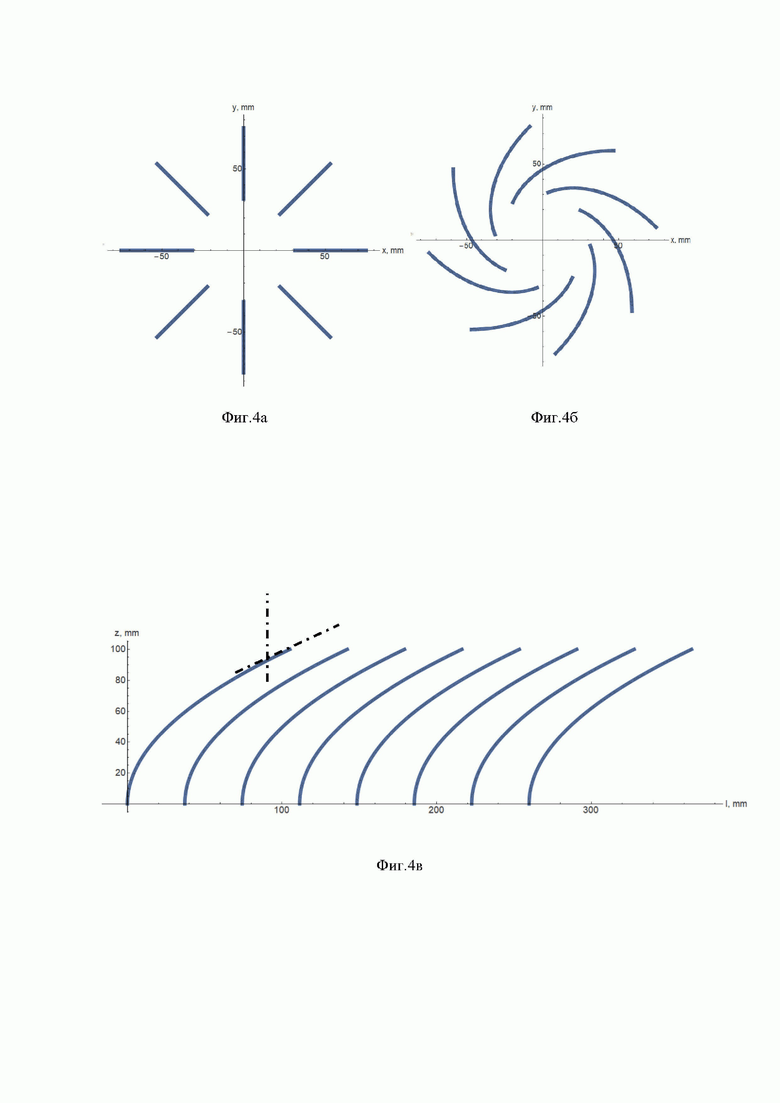

На фиг.4а и 4б представлены сечения лопастей входного винта поперечными секущими плоскостями, проведенными через входные и выходные кромки, соответственно, а на фиг. 4в представлено сечение входного винта цилиндрической поверхностью с осью, совпадающей с осью входного винта,

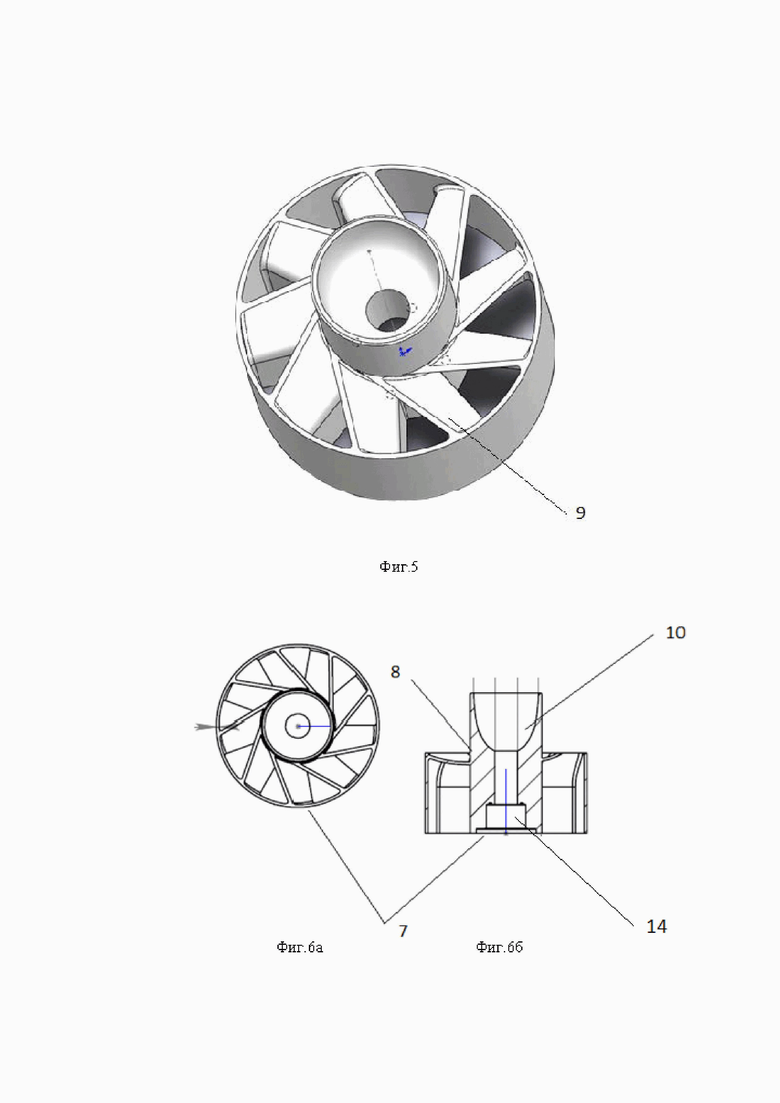

На фиг.5 схематично представлен вариант выполнения модели выходного винта,

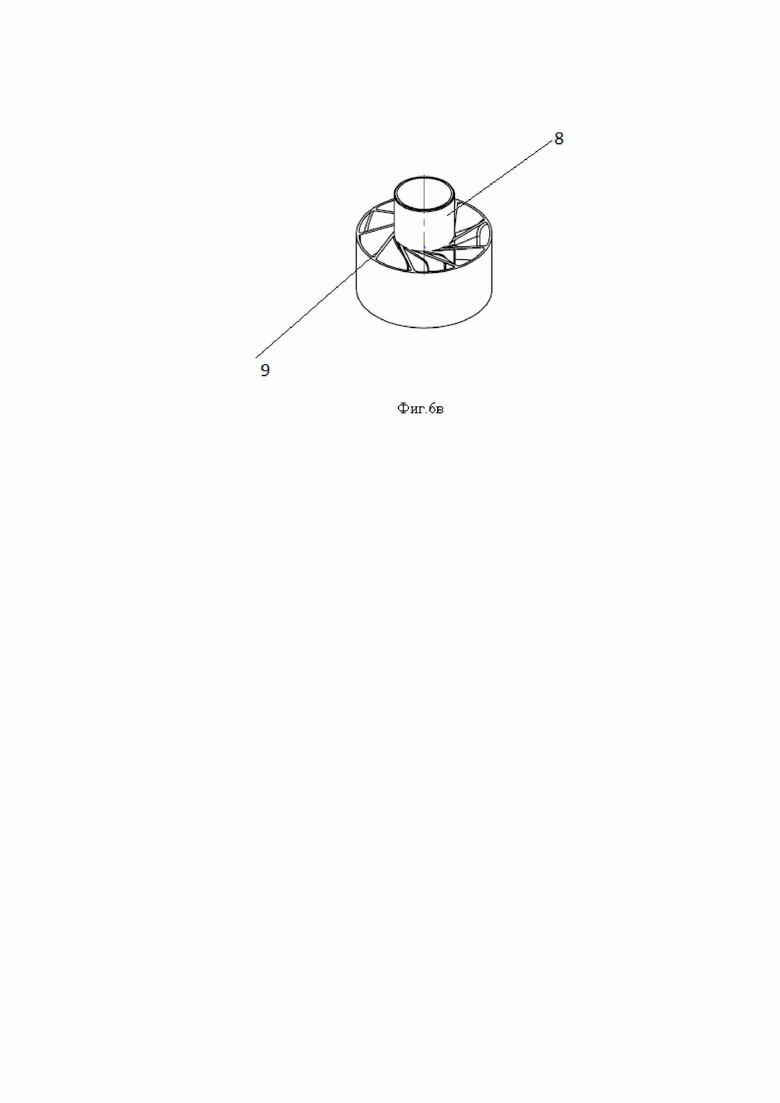

На фиг.6а и 6б представлены сечения выходного винта, поперечное и продольное, соответственно, а на фиг.6в представлен общий вид выходного винта,

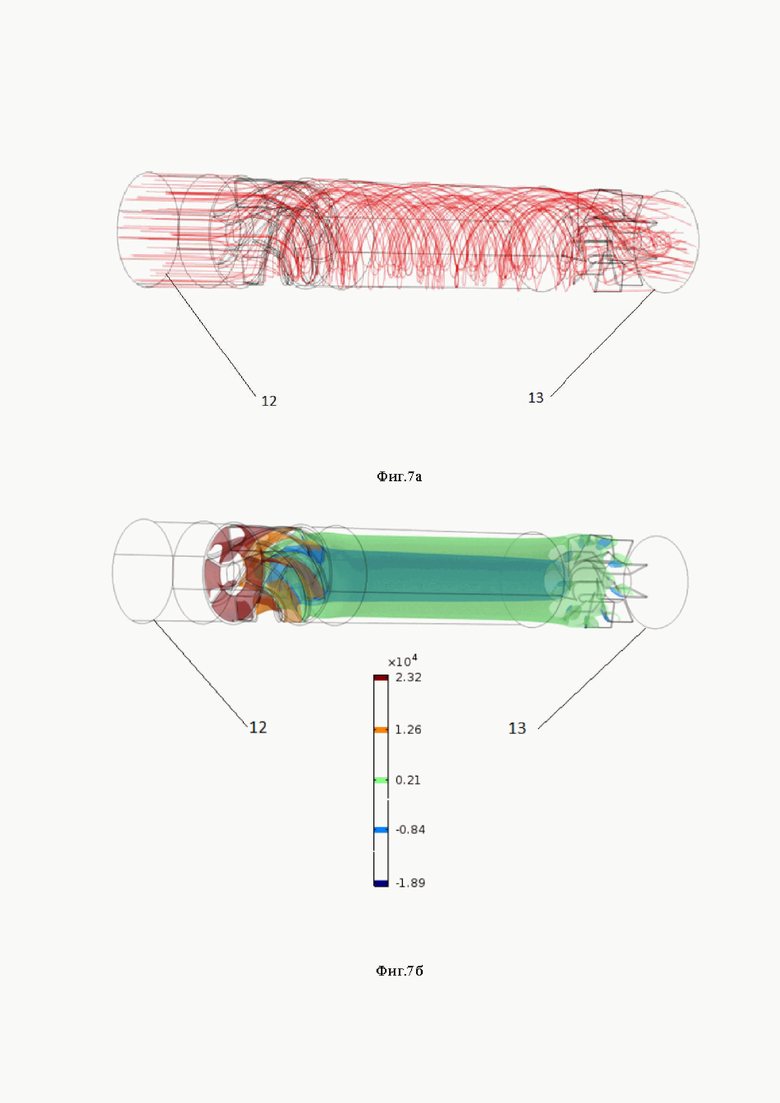

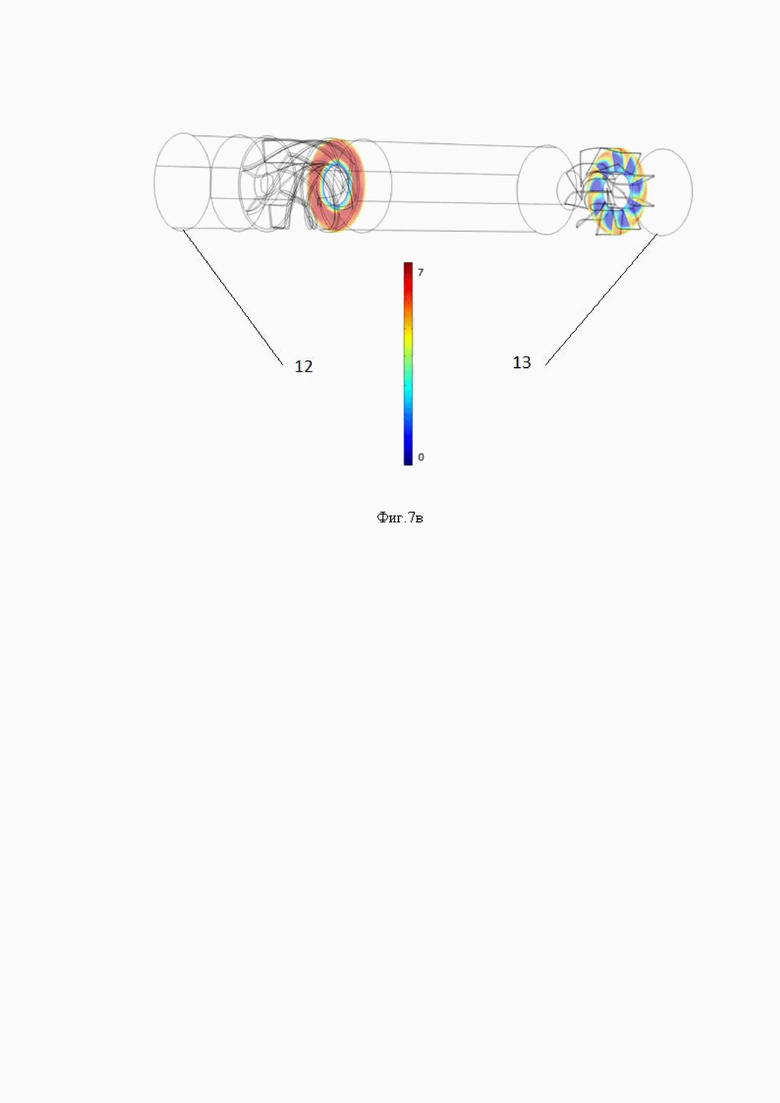

На фиг.7а, 7б и 7в схематично представлены результаты моделирования движения газожидкостного потока в объеме заявляемого дегазатора, а именно, линии тока (фиг.7а), изолинии давления (фиг.7б) и распределение скоростей (фиг.7в). Отчетливо видно, как параллельные прямые линии тока изгибаются, проходя через лопасти входного винта, и выходят в виде ровных спиралей в основное пространство (корпус) устройства дегазации между входным и выходным винтами. Также видно, что после прохождения выходного винта осевое вихревое движение потока прекращается. На фиг. 7б заметна характерная форма вихревого воздушного шнура, формируемого в пространстве между входным и выходным винтами, позволяющая оценить его диаметр. На фиг. 7в представлены поперечные сечения модели дегазатора, на которых отображен модуль скорости потока. Первое сечение проведено непосредственно за входным винтом. В нем наблюдается равномерное распределение угловой скорости, что определяет высокую устойчивость формируемого воздушного шнура. Второе сечение, проведенное через выходной винт, демонстрирует разрушение вихревого потока и его выпрямление.

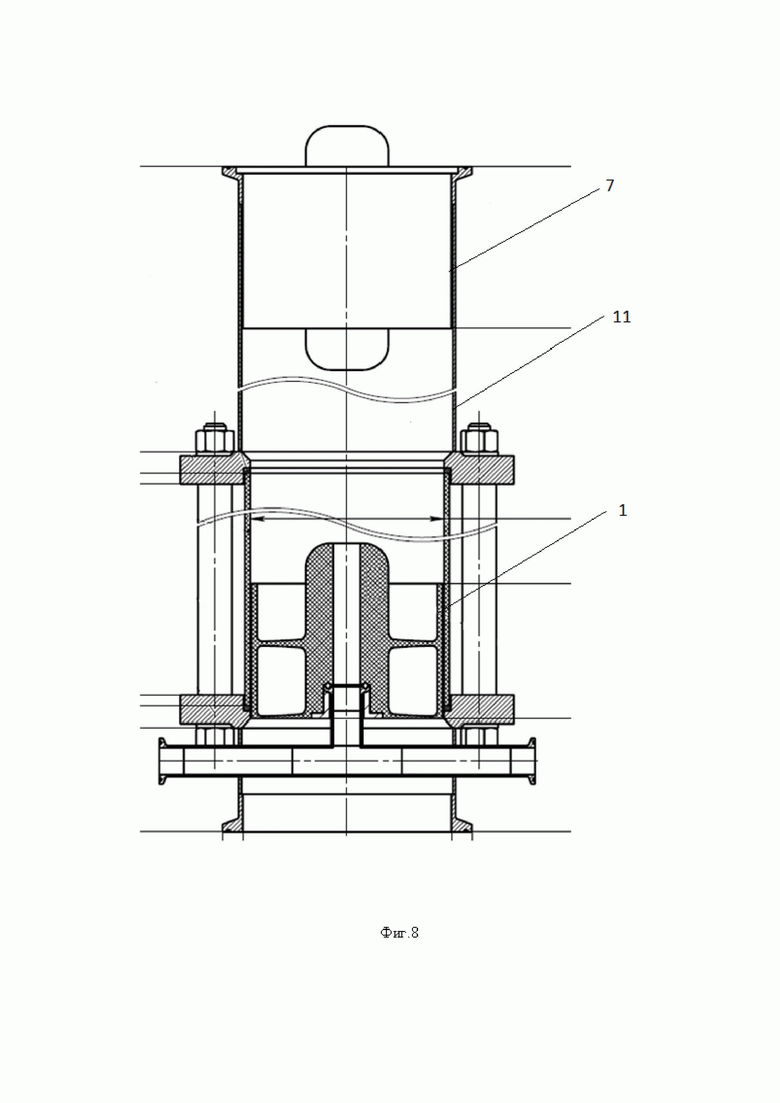

На фиг.8 схематично представлено поперечное сечение одного из вариантов заявляемого дегазатора.

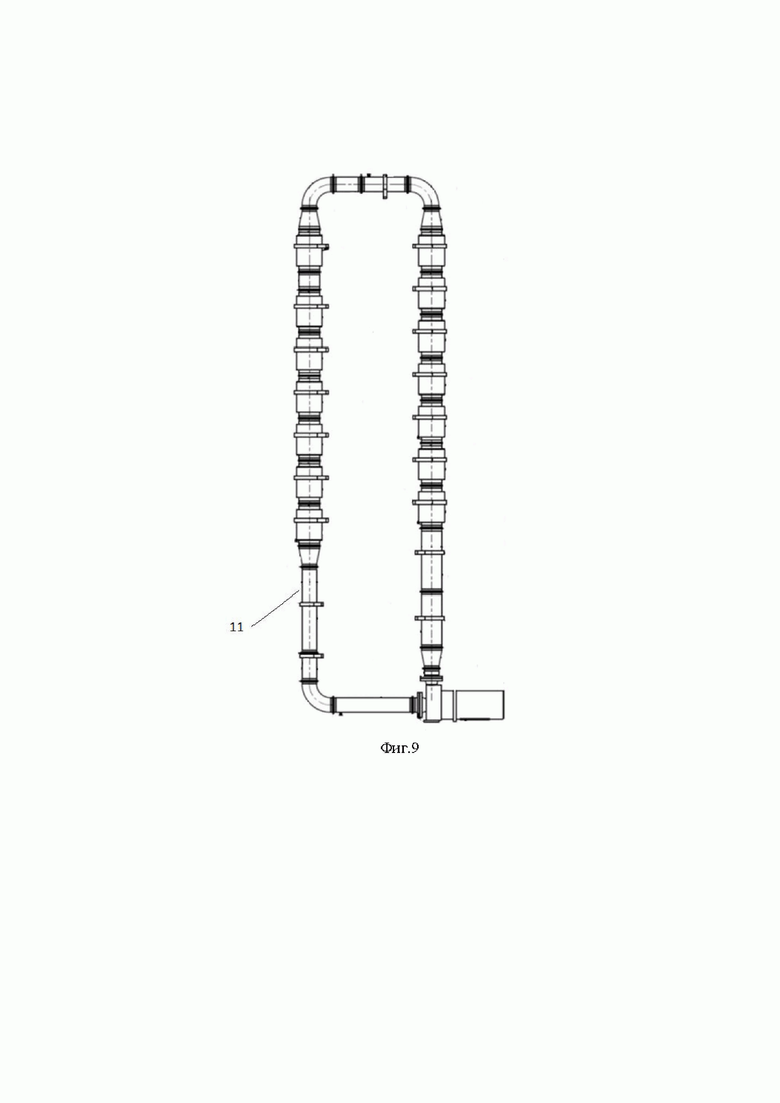

На фиг.9 представлена модель ферментационной установки со встроенным в нее устройством дегазации.

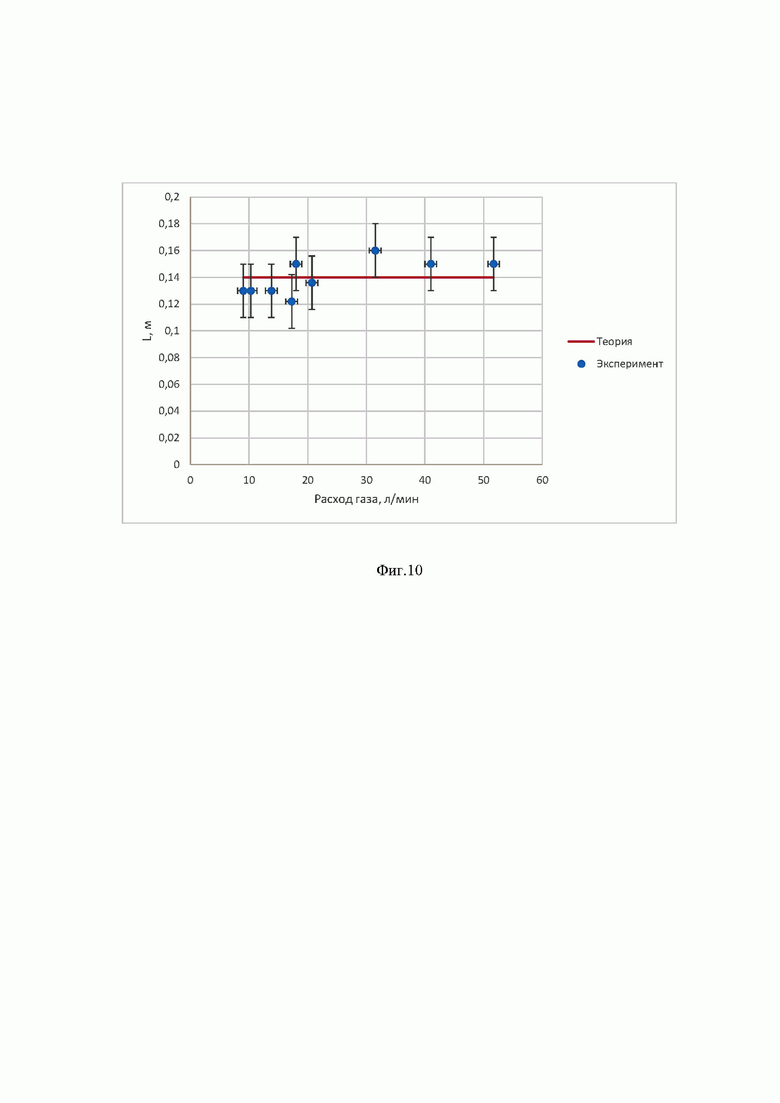

На фиг.10 представлены графики, отражающие зависимости расстояния между входным и выходным винтами в теории и в эксперименте.

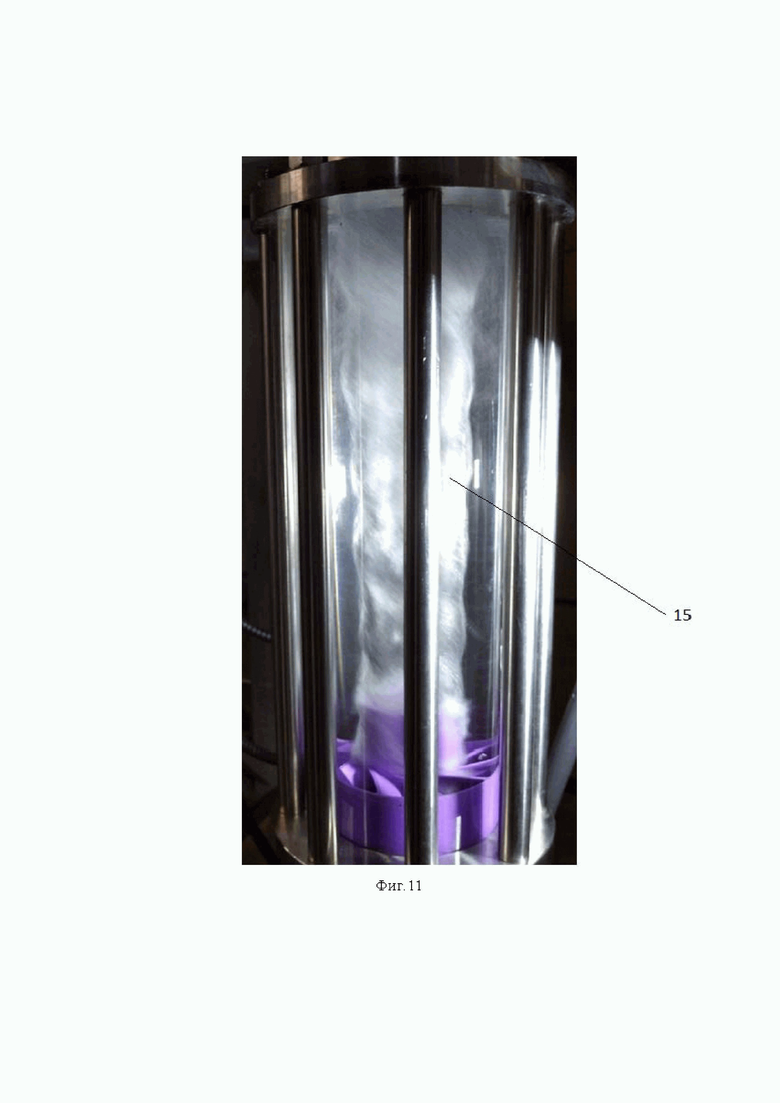

На фиг.11 представлено фотоизображение опытного образца заявляемого устройства в рабочем состоянии, позволяющем наблюдать сформированный в центральной части трубопровода воздушный шнур.

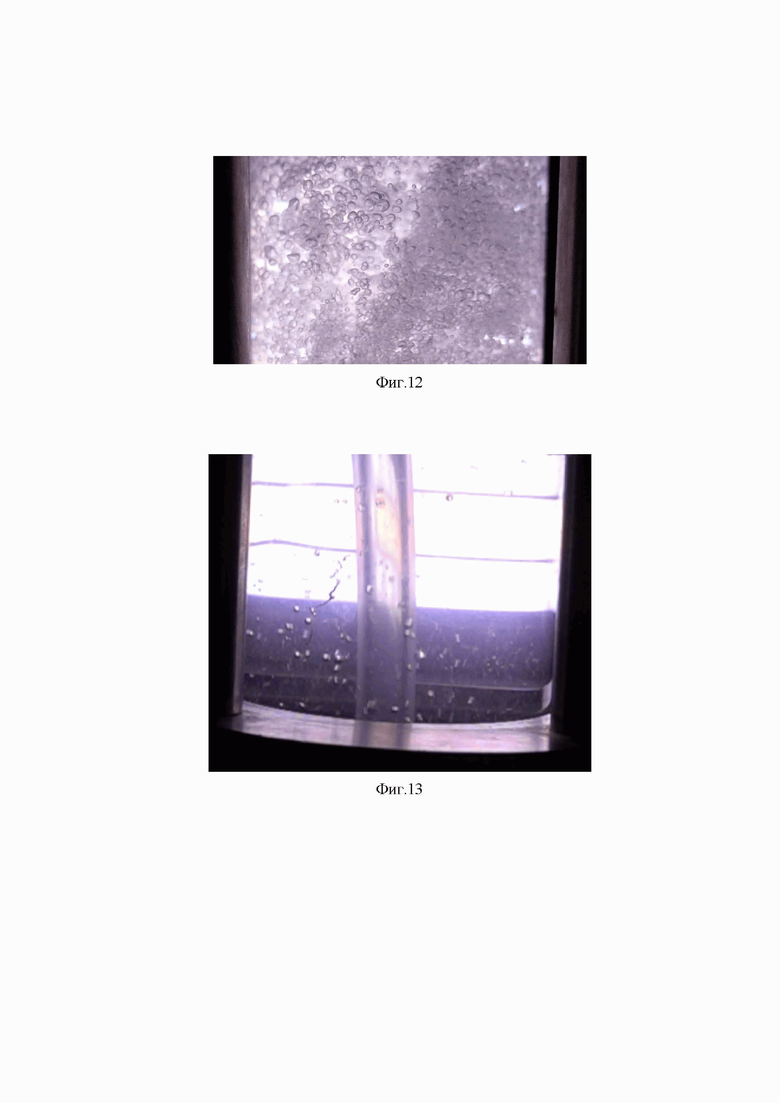

На фиг.12 представлено фотоизображение газожидкостного потока до направления в устройство дегазации.

На фиг.13 представлено фотоизображение потока после дегазатора.

Позициями на чертежах обозначены:

1. Входной винт

2. Втулка входного винта

3. Лопасть входного винта

4. Входная кромка лопасти

5. Выходная кромка лопасти

6. Боковые кромки лопасти

7. Выходной винт

8. Втулка выходного винта

9. Лопасть выходного винта

10. Сопло

11. Корпус дегазатора

12. Вход газожидкостного потока

13. Выход дегазированного потока

14. Канал отвода газов

15. Вихревой воздушный шнур

16. Поперечное сечение входного винта плоскостью, проходящей через входные кромки

17. Поперечное сечение входного винта плоскостью, проходящей через выходные кромки

18. Цилиндрическое сечение входного винта

19. Скругление втулки входного винта

20. Корпус входного винта.

Осуществление изобретения

Для однозначного толкования сущности заявленного изобретения ниже приведены термины и определения, используемые при его описании.

Вихревой воздушный (газо-воздушный) шнур представляет собой часть потока, движущегося внутри вихревой трубки.

Вихревая трубка представляет собой объемную поверхность, образованную вихревыми линиями, проходящими через некоторый бесконечно малый контур в пространстве. Внутри вихревой трубки частицы совершают вращательно – поступательное движение. Эти частицы образуют вихревой шнур.

Вихревой линией называется линия, в каждой точке которой в данный момент времени (t) вектор угловой скорости вращения частичек воздуха направлен по касательной к ней.

Радиус вихревого воздушного шнура – среднее расстояние от оси воздушного шнура до границы раздела водной и воздушных сред.

Устойчивость воздушного шнура – стабильность формы и размеров, а также структуры вихря по отношению к малым возмущениям газового потока, водяного потока и т.д.

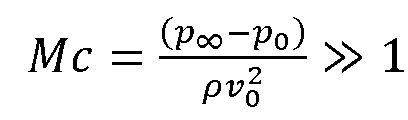

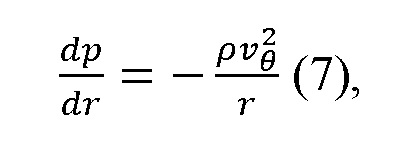

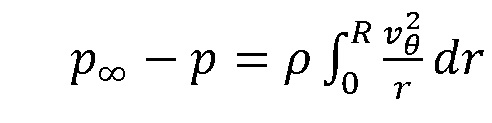

При проведении исследования влияния взаимного расположения входного и выходного винтов, а также формы лопастей входного винта на устойчивость создаваемого в потоке воздушного вихревого шнура, были использованы результаты численного моделирования движения газожидкостного потока с учетом соответствия критерию разрушения вихря, выраженному через безразмерный критерий подобия, раскрытому в работе [Ruith M. R. et al. Three-dimensional vortex breakdown in swirling jets and wakes: direct numerical simulation //Journal of Fluid Mechanics. – 2003. – Т. 486. – С. 331-378.]

(6)

(6)

где  – давление в центре вихря, ρ – плотность газожидкостного потока,

– давление в центре вихря, ρ – плотность газожидкостного потока,  – аксиальная скорость жидкости в дегазаторе,

– аксиальная скорость жидкости в дегазаторе,  – давление на большом расстоянии от вихря. При этом

– давление на большом расстоянии от вихря. При этом  было определено из соотношения:

было определено из соотношения:

(8),

(8),

где  – это давление в точке данной среды,

– это давление в точке данной среды,  – линейная скорость вращения потока, R – радиус корпуса устройства (равен расстоянию R от оси втулки входного винта до внешней боковой кромки входного винта),

– линейная скорость вращения потока, R – радиус корпуса устройства (равен расстоянию R от оси втулки входного винта до внешней боковой кромки входного винта),

и подобрана функция f(r) таким образом, чтобы при некотором допустимом максимальном (критическом)  :

:

(9)

(9)

получить минимальное L, т.е. характерное расстояние, на котором пузырьки входят в вихрь (воздушный шнур), где r – расстояние от точки измерения угла α до оси втулки.

При решении изопериметрической задачи вариационного исчисления с использованием уравнения Эйлера получено выражение для функции:

(10)

(10)

f(r) – определяющей угол между осью втулки и касательной, проведенной к лопасти в каждой точке r выходной кромки. Такая форма выходной кромки, где в каждой точке угол наклона касательной к лопасти определяется описанным выше образом, с одной стороны оптимальна для того, чтобы пузырьки максимально быстро под действием втягивающей силы вошли в воздушный шнур, что влияет на длину корпуса дегазатора (при быстром смещении пузырьков в воздушный шнур необходимое расстояние между входным и выходным винтами, а, следовательно, и длина корпуса дегазатора, уменьшается), а с другой стороны способствует формированию устойчивого воздушного шнура, что обеспечивается соответствием критерию подобия (фиг.1).

Заявляемая конструкция входного винта (фиг.4), устанавливаемого в устройство для дегазации, обеспечивает создание вихревого газожидкостного потока с формированием воздушного вихревого шнура в объеме корпуса дегазатора между входным и выходным винтами. Входной винт 1 включает цилиндрическую втулку 2, которая для снижения турбулизации потока и образования застойных зон может быть выполнена с торцевыми закруглениями 19; лопасти 3, сопряженные с боковой поверхностью втулки внутренними боковыми кромками 6. Лопасти винта представляют собой пластины, имеющие криволинейную поверхность, ограниченную четырьмя кромками - входной кромкой 4, расположенной со стороны входа газожидкостного потока в винт; выходной кромкой 5, расположенной со стороны выхода потока из винта; боковыми кромками 6, одна из которых – внешняя - расположена по периферии винта, а вторая – внутренняя – по линии сопряжения лопасти с цилиндрической втулкой. Входной винт может быть снабжен цилиндрическим полым корпусом 20, внутренняя поверхность которого сопряжена с внешними боковыми кромками лопастей (фиг.3в). Форма лопасти выбрана таким образом, что точка пересечения внутренней боковой кромки с выходной кромкой смещена относительно точки пересечения внутренней боковой кромки с входной кромкой в проекции на поперечную секущую входной винт плоскость. Такое смещение может составлять от  до

до  длины окружности втулки. Таким образом, в проекции входного винта на плоскость, перпендикулярную оси винта, лопасти полностью перекрывают пространство от втулки до внешних боковых кромок лопастей винта. Основным параметром, который влияет на формирование устойчивого воздушного шнура является угол, под которым газожидкостный поток выходит их входного винта, иначе говоря, угол α – угол между осью втулки и касательной, проведенной к лопасти в каждой точке r выходной кромки. Форма выходной кромки определяется соотношением (1), в котором коэффициент K ~ 4-7, представляет собой характерное число, получение которого раскрыто в публикации (Ruith M. R. et al. Three-dimensional vortex breakdown in swirling jets and wakes: direct numerical simulation //Journal of Fluid Mechanics. – 2003. – Т. 486. – С. 331-378.).

длины окружности втулки. Таким образом, в проекции входного винта на плоскость, перпендикулярную оси винта, лопасти полностью перекрывают пространство от втулки до внешних боковых кромок лопастей винта. Основным параметром, который влияет на формирование устойчивого воздушного шнура является угол, под которым газожидкостный поток выходит их входного винта, иначе говоря, угол α – угол между осью втулки и касательной, проведенной к лопасти в каждой точке r выходной кромки. Форма выходной кромки определяется соотношением (1), в котором коэффициент K ~ 4-7, представляет собой характерное число, получение которого раскрыто в публикации (Ruith M. R. et al. Three-dimensional vortex breakdown in swirling jets and wakes: direct numerical simulation //Journal of Fluid Mechanics. – 2003. – Т. 486. – С. 331-378.).

Ниже представлено более детальное описание формы каждой кромки, образующих внешний контур лопасти, обеспечивающей достижение устойчивого вихревого потока за винтом при пропускании через винт газо-жидкостного потока.

На фиг. 4а и фиг. 4б представлены поперечные сечения входного винта по плоскостям, проходящим через входные и выходные кромки лопастей, соответственно. Таким образом, входные кромки выполнены прямолинейными, направлены к оси втулки винта. Выходные кромки выполнены изогнутыми. Соответственно, боковые кромки лопасти также выполнены изогнутыми (фиг. 4в).

Форма внутренней и внешней боковых кромок лопасти может быть записана в параметрическом виде в соответствии с уравнениями (2) и (3).

Таким образом, представленная параметрическая форма позволяет определить координаты всех точек, принадлежащих боковым кромкам.

На фиг. 4в видно, как изменяется форма поверхности лопасти от входной до выходной кромки.

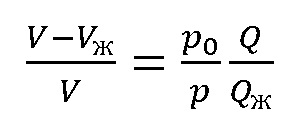

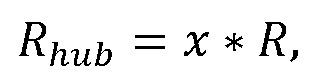

Радиус входной втулки выбран с обеспечением соответствия (равен или приблизительно равен) радиусу образуемого вихревого воздушного шнура 15 в рабочей точке дегазации. Рабочая точка соответствует соотношению параметров газожидкостного потока, при котором достигается его максимальная степень дегазации, возможная в заявляемом устройстве, и определяется соответствием параметров потока следующему уравнению:

(11)

(11)

где p0 – атмосферное давление, p – давление, создаваемое в корпусе устройства дегазации, Q – расход газа в нормальных литрах/с (литрах при нормальных условиях), QЖ – расход жидкости в л/с, VЖ – общий объем жидкости в устройстве дегазации, V – общий объем устройства дегазации.

(12)

(12)

где  – радиус втулки, R – расстояние от оси втулки до внешней боковой кромки лопасти входного винта (иначе, радиус корпуса устройства дегазации), а x представляет собой соотношение между радиусом втулки и радиусом корпуса устройства дегазации, определяемое из следующего соотношения

– радиус втулки, R – расстояние от оси втулки до внешней боковой кромки лопасти входного винта (иначе, радиус корпуса устройства дегазации), а x представляет собой соотношение между радиусом втулки и радиусом корпуса устройства дегазации, определяемое из следующего соотношения

(13)

(13)

где  – давление в дегазаторе,

– давление в дегазаторе,  – динамическая вязкость газа, L – длина канала отвода газов,

– динамическая вязкость газа, L – длина канала отвода газов,  – расход газа (в нормальных м3/с), r0 – радиус канала отвода газов,

– расход газа (в нормальных м3/с), r0 – радиус канала отвода газов,  – объемная доля газа на входе в дегазатор,

– объемная доля газа на входе в дегазатор,  – плотность жидкости,

– плотность жидкости,  – аксиальная скорость жидкости в корпусе устройства дегазации, угол α обозначен на фиг.4в. Все значения

– аксиальная скорость жидкости в корпусе устройства дегазации, угол α обозначен на фиг.4в. Все значения  выбраны в рабочей точке. Предполагается, что течение газа в канале отвода газов ламинарное.

выбраны в рабочей точке. Предполагается, что течение газа в канале отвода газов ламинарное.

Количество лопастей и высота втулки винта связаны соотношением (4) и выбраны с обеспечением формирования осесимметричного профиля скоростей потока на выходе из входного винта, а также минимизации потерь давления на выходе из устройства дегазации (см. фиг. 6).

Входной винт может быть изготовлен из АБС-пластика с использованием аддитивных технологий, например, печати на 3D принтере. Возможно также его изготовление из химически инертных металлов с кратным уменьшением толщины лопастей, при этом кратность определяется соотношением прочностных характеристик АБС-пластика и соответствующего металла. Толщина лопастей при этом определяется требованиями к прочностным характеристикам устройства дегазации в соответствии с нормативными значениями для каждой сферы применения дегазатора.

Заявляемый входной винт может быть использован в составе устройства для дегазации (фиг.8), которое имеет полый цилиндрический корпус 11, имеющий вход для подачи среды для дегазации 12, и выход для дегазированной среды 13, расположенные с противоположных торцевых сторон цилиндрического корпуса. Диаметр корпуса выбран с учетом диаметра трубопровода, в который предполагается установка дегазатора (устройства дегазации). В общем случае в качестве материала изготовления корпуса устройства дегазации 11 и винтов 1, 7 может быть использован любой доступный материал, однако применительно к биотехнологии важно, чтобы выбранный материал был химически устойчив к щелочам, кислотам и пероксидам, в том числе при повышенной температуре и давлении потока. При использовании дегазатора в составе ферментационной установки лопасти винтов предпочтительно выполнять с шероховатой внешней поверхностью для исключения образования биопленки из патогенной микрофлоры.

Вблизи входного отверстия в корпусе дегазатора установлен входной винт 1, выполненный в соответствии с описанными выше особенностями конструкции. Винт установлен стационарно, без возможности вращения или поступательного перемещения. Винт установлен таким образом, что внешние боковые кромки его лопастей (или его цилиндрический корпус, при наличии такового) сопряжены с внутренней цилиндрической поверхностью корпуса устройства, а ось винта совпадает с осью устройства дегазации.

На определенном расстоянии от входного винта в цилиндрическом корпусе установлен выходной винт 7, обеспечивающий выпрямление газожидкостного потока. Входной и выходной винты установлены соосно друг другу. Выходной винт может быть размещен стационарно или с возможностью поступательного перемещения по цилиндрическому корпусу для выбора наиболее оптимальной точки его размещения относительно входного винта. Расстояние между винтами выбрано с обеспечением втягивания не менее 90% пузырьков газа в вихревой воздушный шнур, образуемый при прохождении потока жидкой среды через лопасти входного винта по направлению к выходному винту. Таким образом, расстояние между винтами L (см. формулу (5)) выбрано таким, что длина сформированного между входным и выходным винтами воздушного шнура является достаточной для втягивания в шнур преобладающего большинства пузырьков. Наиболее оптимальный результат получают при выборе значения коэффициента N равным 12. Формула получена для пузырьков с размерами от 0.5 мм при характерных числах Рейнольдса >>1 (что соответствует относительно высоким скоростям, маловязким жидкостям).

Выходной винт (фиг.5), как правило, представляет собой втулку 8, с которой по боковой поверхности сопряжены выпрямляющие поток лопасти 9, имеющие боковые – внешнюю и внутреннюю кромки. Выходной винт также может быть снабжен цилиндрическим полым корпусом, с внутренней поверхностью которого сопряжены внешние боковые кромки. Выходной винт для реализации указанного назначения может иметь различное конструктивное выполнение, включая геометрию и количество лопастей. Так, при изготовлении опытного устройства дегазации были использованы лопасти с плоской поверхностью (имеющие прямолинейный профиль). Выходной винт также может быть выполнен с лопастями, идентичными лопастям входного винта, ориентированными во встречном направлении по отношению к лопастям входного винта, где вход потока в выходной винт осуществляется через изогнутые кромки (соответствующие выходным кромкам входного винта), а выход – через прямолинейные кромки (соответствующие входным кромкам входного винта). Боковые кромки лопастей выходного винта могут быть выполнены как прямолинейной, так и более сложной формы. Длину лопастей выходного винта вдоль оси втулки предпочтительно выполнять не менее 6,4R/N, верхняя граница длины лопасти обусловлена конструктивными размерами емкости (корпуса), где R – расстояние от оси втулки до внешней боковой кромки лопасти выходного винта (иначе, радиус корпуса устройства дегазации), N – количество лопастей. Форма и принцип расположения лопастей выходного винта не влияют на степень дегазации, а только обеспечивают возможность выпрямления дегазированного потока, что может быть реализовано посредством использования различных известных конструкций выпрямляющих поток винтов. Внешний диаметр выходного винта (расстояние от оси выходного винта до внешней боковой кромки лопасти, или диаметр цилиндрического корпуса, в случае применения такового) выбран с обеспечением возможности его встраивания в цилиндрический корпус, а также неподвижного его размещения в корпусе. Втулка выходного винта выполнена в виде цилиндрической детали, с одного торца которой выполнено углубление (сопло 10), преимущественно, параболической формы в продольном сечении (фиг.6а, 6б), которое представляет собой вход канала для отвода газов 14. Диаметр втулки выходного винта выбирают с учетом диаметра сопла, при этом соотношение высоты сопла и его максимального диаметра составляет 1,5÷2. Такое соотношение обеспечивает наиболее оптимальную форму параболоида сопла, которая способствует направлению воздушного потока из воздушного шнура в канал отвода газов. В дегазаторе втулка размещена таким образом, что сопло обращено к набегающему потоку и, более того, часть втулки, в которой выполнено сопло, при работе устройства оказывается погруженной в воздушный вихревой шнур. Лопасти сопряжены с боковой поверхностью втулки внутренними боковыми кромками в верхней ее части, вблизи торца.

При этом стенки сопла в области входа шнура выполнены достаточно тонкими ~1,5 – 2,5 мм. Сопло, имеющее форму параболоида с тонкими стенками с указанным соотношением параметров параболы, обеспечивает формирование дегазированного потока с минимальным давлением, что хорошо видно на фиг. 7б, характеризующей изолинии давления потока. За счет выполнения стенок сопла с небольшой толщиной, изолинии давления потока жидкости приближены к стенкам сопла, что обеспечивает малые скорости потока жидкости после выходного винта.

Устройство дегазации может быть установлено в трубопровод или участок ферментационной установки для непрерывного культивирования микроорганизмов, включающей устройства, обеспечивающие функционирование замкнутого цикла культивирования микроорганизмов, соединенные в технологической последовательности. При этом устройство дегазации может быть установлено на разных участках ферментационной установки для обеспечения равномерности газожидкостной фазы во всем объеме установки.

При установке устройства в трубопровод ферментационной установки придерживаются следующей последовательности действий.

Предварительно определяют физико-химические характеристики дегазируемой среды – вязкость и поверхностное натяжение. Данные сведения необходимы для определения высоты формируемого воздушного вихря (шнура), что, соответственно, позволяет определить геометрические характеристики входного винта (форму и количество лопастей, высоту втулки винта), а также высоту размещения выходного винта относительно входного. По формулам, приведенным выше, определяют расстояние между двумя винтами L (между выходной кромкой входного винта и входной кромкой выходного винта). После чего в цилиндрический корпус устройства, диаметр которого выбран в соответствии с диаметром монтажного трубопровода ферментационной установки, устанавливают входной винт, на рассчитанном расстоянии L от которого устанавливают выходной винт, сопло которого направлено к набегающему потоку. Цилиндрический корпус дегазатора встраивают в трубопровод ферментационной установки, канал отвода газа выходного винта соединяют с сепаратором.

Устройство дегазации работает следующим образом.

После монтажа устройства в трубопровод на вход дегазатора подают газожидкостный поток с заранее определенными характеристиками (объем жидкостной фазы, объем газовой фазы, состав, плотность, вязкость, скорость потока).

Поток газожидкостной смеси проходит через входной винт между его лопастями, на выходе из которого образуется вихревое перемещение частиц жидкости и пузырьков газа по длине корпуса – поток закручивается, достигая при этом угловой скорости, достаточной для образования градиента давлений, позволяющего пузырькам втянуться в вихревой шнур (на выходе из входного винта) в зависимости от формы лопастей и аксиальной скорости потока. В результате после входного винта в центральной части корпуса вдоль оси устройства образуется область пониженного давления. В эту область начинают перемещаться пузырьки газа из газожидкостного потока. При достаточном сближении друг с другом (около 1/10 среднего радиуса пузырьков) пузыри сливаются, в результате в центральной части устройства вдоль его оси формируется цельный воздушный шнур на всем протяжении от входного до выходного винта. Форма шнура определяется общим позиционированием дегазатора и его элементов. Так, при расположении входного винта сверху, а выходного снизу, вихрь (воздушный шнур) сужается по направлению потока, а при обратном размещении – форма вихря преимущественно цилиндрическая. Выходной винт размещен таким образом, что вход канала для отвода газов (сопло) контактирует с вихревым воздушным шнуром. При этом диаметр сопла на входе в него примерно равен диаметру воздушного шнура в зоне контакта, что обеспечивает максимальный захват газовой фазы в сопло с последующим направлением ее в канал отвода газов и далее в сепаратор. Сепаратор обеспечивает поддержание определенного давления. Устойчивость воздушного шнура достигается за счет выполнения входного винта с лопастями, поверхность которых имеет криволинейную форму, подробно раскрытую выше. Такая форма, с одной стороны, обеспечивает необходимое падение давления в центральной части устройства, которое позволяет воздушному шнуру не распадаться и сохранять устойчивость на всей протяженности от входного до выходного винта (см. формулу (5)), а с другой стороны, достаточное для обеспечения быстрого втягивания пузырьков воздуха в область пониженного давления (между входным и выходным винтом). Расчет формы винта и его лопастей проводился на основании решения уравнения Навье-Стокса с использованием вариационного исчисления для оптимизации формы лопастей. Шнур, формируемый после прохождения газожидкостного потока через входной винт, позволяет удалять достаточно крупные пузырьки (более 0,5 мм), которые вызывают существенные осцилляции скорости потока, разрушительные для менее устойчивого шнура. Угловая скорость потока жидкости после прохождения через лопасти выходного винта снижается, в результате чего на выход из устройства дегазированный поток подается с угловой скоростью, близкой к нулю.

Дегазатор является более компактным по сравнению с известными аналогами и, как следствие, более контролируемым (по степени дегазации при различных характеристиках потока газа и жидкости). В зависимости от параметров потока определяют основные параметры устройства (а именно, расстояние между входным и выходным винтами) и, смещая выходной винт на расчетное расстояние от входного винта, достигают формирование воздушного шнура, обеспечивающего максимальную степень дегазации (расстояние L обеспечивает возможность втягивания в шнур пузырьков по всей его длине, а диаметр воздушного шнура обеспечивает возможность практически полного его втягивания через сопло выходного винта в канал отвода газов). Конструктивные особенности дегазатора получены посредством формирования и исследования математической модели, с помощью которой был воспроизведен профиль скорости жидкости на выходе из входного винта дегазатора с учетом диаметра цилиндрического корпуса дегазатора. На основании полученных данных была найдена зависимость между расстоянием, необходимым пузырькам газа для попадания в вихревой воздушный шнур и их размерами, что позволило спроектировать дегазатор с обеспечением возможности деформации и укрупнения пузырьков газа при их слиянии, и в то же время дробления оставшихся пузырьков газа, не вошедших в воздушный шнур.

Изобретение обеспечивает формирование достаточно устойчивого воздушного шнура, формируемого при закручивании газожидкостного потока, не разрушаемого действием турбулентности или осцилляций потока.

Пример конкретного выполнения

В качестве опытного образца было изготовлено устройство дегазации для установки в трубопровод опытной ферментационной установки (фиг.9) диаметром 15 см, обеспечивающего циркуляцию культуральной жидкости с вязкостью 0.001 Па*с и поверхностным натяжением 0,08 Н/м. Входной винт устройства имеет следующие параметры: высота винта = 10 см, количество лопастей равно 8, диаметр втулки равен 7 см, форма выходной кромки лопастей выбрана с обеспечением соответствия угла α в каждой точке измерения формуле (1). Выходной винт имеет следующие параметры: высота винта = 10 см, количество лопастей равно 8, диаметр втулки равен 8 см, форма лопастей обеспечивает выпрямление потока за винтом. В качестве выходного винта использован аналог входного винта, расположенный инвертировано – вход потока в винт осуществляется вдоль изогнутых кромок, а выход – вдоль прямолинейных кромок лопастей. Винты расположены на расстоянии 70 см друг от друга, что обусловлено сходимостью уравнения (4), проверенной на альтернативном эксперименте с корпусом устройства дегазации диаметром 5 см (фиг.10). Безразмерный коэффициент К в данном случае равен 7.

Как видно на фиг.11-13, при диаметре устройства, равном 15 см, расстояние 70 см между винтами является достаточным для формирования устойчивого шнура.

Качество дегазации определялось путем фотографирования потока после выходного винта (труба была прозрачной) и программного определения объема газовой фазы на выходе.

При входных скоростях потока от 0,5 до 1 м/с и начальном соотношении потоков газовой и жидкостной фазы от 2 до 10% на выходе из устройства было получено соотношение газовой и жидкостной смеси от 0,1 до 1%, что соответствует качеству дегазации 90% и более.

Соотношение объемов газа и жидкости потока перед дегазацией хорошо просматривается на фиг.12, где отчетливо видны многочисленные пузырьки довольно больших размеров. При этом на фиг.13, демонстрирующей поток после прохождения дегазатора, визуально наблюдается значительное сокращение количества пузырьков, а размер оставшихся существенно уменьшился. Таким образом, устройство не только обеспечивает удаление пузырьков, но и дробление незначительного количества оставшихся. В заявляемом устройстве при использовании его в составе ферментационной установки из культуральной жидкости удаляют газовую смесь с CO2, при этом остаточное содержание газовой смеси в циркулирующей культуральной жидкости составит 1-15%, что является достаточно высоким показателем. При этом дегазатор использовании его в составе ферментационной установки обеспечивает минимальные потери культуральной жидкости в процессе дегазации, которые составляют не более  объема циркулирующей жидкости в час. Вместе с воздухом частично допускаются потери жидкости, т.к. воздушный шнур входит в сопло, окруженный потоком жидкости (обеспечивается формой изолиний давления, которые определяют форму шнура). Минимизация потерь жидкости при дегазации обеспечивается формой и соотношением геометрических размеров сопла выходного винта.

объема циркулирующей жидкости в час. Вместе с воздухом частично допускаются потери жидкости, т.к. воздушный шнур входит в сопло, окруженный потоком жидкости (обеспечивается формой изолиний давления, которые определяют форму шнура). Минимизация потерь жидкости при дегазации обеспечивается формой и соотношением геометрических размеров сопла выходного винта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2021 |

|

RU2777059C1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ДРОБЛЕНИЯ ПУЗЫРЬКОВ ГАЗА В ГАЗОЖИДКОСТНОЙ СМЕСИ | 2020 |

|

RU2759628C1 |

| Аппарат для непрерывного осуществления биохимических процессов в газожидкостных потоках | 2024 |

|

RU2832056C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166349C2 |

| Диспергатор | 1988 |

|

SU1611428A1 |

| ДЕГАЗАТОР | 2004 |

|

RU2271434C2 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2585666C1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

| МОДУЛЬ ПОЖАРОТУШЕНИЯ КОЧЕТОВА | 2012 |

|

RU2497563C1 |

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2019 |

|

RU2728193C1 |

Изобретение относится к установкам для дегазации различных жидких сред, включая суспензии и эмульсии под вакуумом, и может быть использовано в горнорудной, пищевой, химической и других отраслях промышленности. Технический результат, достигаемый при использовании заявляемого изобретения, заключается в обеспечении возможности дегазации жидкостей с большой объемной долей газов (более 10%) и крупными пузырьками (размером более 0,5 мм) за счет обеспечения устойчивости формируемого в дегазаторе воздушного вихревого шнура. Конструктивные особенности дегазатора получены посредством формирования и исследования математической модели, с помощью которой был воспроизведен профиль скорости жидкости на выходе из входного винта дегазатора с учетом диаметра цилиндрического корпуса дегазатора. На основании полученных данных была найдена зависимость между расстоянием, необходимым пузырькам газа для попадания в вихревой воздушный шнур, и их размерами, что позволило спроектировать дегазатор с обеспечением возможности деформации и укрупнения пузырьков газа при их слиянии и в то же время дробления оставшихся пузырьков газа, не вошедших в воздушный шнур. 2 н. и 8 з.п. ф-лы, 13 ил.

1. Входной винт, предназначенный для установки в трубопровод или дегазатор, включающий центральную цилиндрическую втулку, по внешней боковой поверхности которой закреплены равномерно расположенные лопасти, каждая из которых выполнена в виде пластины, ограниченной четырьмя кромками: входной, выходной и двумя боковыми: внешней и внутренней кромками, при этом отличающийся тем, что он выполнен с возможностью формирования вихревого потока жидкой среды и создания вихревого воздушного шнура за винтом по направлению потока жидкой среды, при этом пластина лопасти представляет собой криволинейную поверхность, ее входные кромки выполнены прямолинейными и ориентированы радиально к оси втулки, выходные и боковые кромки выполнены криволинейными, при этом угол α между осью втулки и касательной, проведенной к лопасти в каждой точке выходной кромки, определен в соответствии со следующим соотношением:

(1)

(1)

где безразмерный коэффициент K равен 4-7, r – расстояние от точки измерения угла α до оси втулки, R – постоянная величина, характеризующая расстояние от оси втулки до внешней боковой кромки, см, при этом диаметр центральной втулки равен 0,1 – 0,5 от диаметра входного винта, равного 2R.

2. Входной винт по п.1, отличающийся тем, что внутренняя (АВ) и внешняя (CD) боковые кромки лопасти винта имеют криволинейный профиль, описываемый, соответственно, следующими параметрическими уравнениями:

(2),

(2),

(3),

(3),

где R – постоянная величина, характеризующая расстояние от оси втулки до внешней боковой кромки, см, h – высота части втулки винта, с которой сопряжены лопасти, см, Rhub – радиус втулки, безразмерный коэффициент K равен 4-7, z принадлежит интервалу [0; h], представляет собой координату точки, принадлежащей боковой кромке (внутренней или внешней), характеризующую высоту ее размещения относительно секущей плоскости, проведенной перпендикулярно оси втулки через входные кромки лопастей.

3. Входной винт по п.1, отличающийся тем, что внутренняя боковая кромка сопряжена с боковой поверхностью цилиндрической части втулки и представляет собой линию, изогнутую от входной до выходной кромки.

4. Входной винт по п.1, отличающийся тем, что смещение точки пересечения внутренней кромки с выходной кромкой относительно точки пересечения внутренней кромки с входной кромкой в проекции на поперечную секущую плоскость, проведенную перпендикулярно оси втулки, составляет не менее  длины окружности втулки.

длины окружности втулки.

5. Входной винт по п.1, отличающийся тем, что криволинейная форма пластин лопастей выбрана с обеспечением полного перекрытия кольцевого зазора, образуемого при установке винта в трубопровод или дегазатор, в проекции на поперечное сечение входного винта.

6. Входной винт по п.1, отличающийся тем, что высота части втулки h, с которой сопряжены лопасти винта, и количество лопастей  связаны следующим соотношением

связаны следующим соотношением

(4),

(4),

где коэффициент k составляет от 0,1 до 0,3,

R – расстояние от оси втулки до внешней боковой кромки, см,

h – высота цилиндрической части втулки винта, с которой сопряжены лопасти, см.

7. Входной винт по п.1, отличающийся тем, что втулка входного винта выполнена со скруглениями с противоположных концов, преимущественно, параболической формы в проекции на продольное сечение, проведенное через ось втулки.

8. Устройство для дегазации жидких сред, включающее полый цилиндрический корпус, имеющий вход для потока жидкой среды, расположенный аксиально с одного торца корпуса, выход для дегазированного потока жидкой среды, расположенный с противоположного торца корпуса, входной и выходной винты, установленные в корпусе соосно друг другу вблизи входа и выхода, соответственно, отличающееся тем, что входной и выходной винты расположены друг от друга на расстоянии, обеспечивающем захват не менее 90% пузырьков газа в вихревой воздушный шнур, образуемый при пропускании потока жидкой среды через корпус устройства по направлению от входного к выходному винту, при этом входной винт выполнен по п.1, а выходной винт выполнен с возможностью выпрямления дегазированного потока жидкой среды и представляет собой центральную цилиндрическую втулку, по внешней боковой поверхности которой установлены выпрямляющие поток лопасти, при этом втулка выходного винта снабжена каналом для отвода газа.

9. Устройство для дегазации жидких сред по п.8, отличающееся тем, что часть канала для отвода газа со стороны входа потока выполнена в виде сопла параболической формы в продольном сечении, при этом соотношение высоты сопла и его максимального диаметра на входе в сопло составляет 1,5÷2.

10. Устройство для дегазации жидких сред по п.8, отличающееся тем, что расстояние между винтами зависит от радиуса корпуса устройства дегазации и определяется в соответствии с соотношением:

(5)

(5)

где L – расстояние между винтами, см, коэффициент N равен 10÷15, R – радиус корпуса устройства, угол α представляет собой угол между осью втулки входного винта и касательной к лопасти в каждой точке выходной кромки входного винта.

| US 3007542 A, 07.11.1961 | |||

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТЕЙ | 2014 |

|

RU2581630C1 |

| CN 105735924 A, 06.07.2016 | |||

| СПОСОБ И СИСТЕМА АЭРО/ГИДРОДИНАМИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОТОКА НЬЮТОНОВСКОЙ ТЕКУЧЕЙ СРЕДЫ В РАДИАЛЬНОЙ ТУРБОМАШИНЕ | 2013 |

|

RU2642203C2 |

Авторы

Даты

2021-02-08—Публикация

2020-05-11—Подача