00 00

Изобретение относится к отделочному производству текстильной промышленности и может быть использовано при жидкостной обр аботке текстиль- ных материалов, например пропитке, промывке.

Целью изобретения является повышение качества обработки материала.

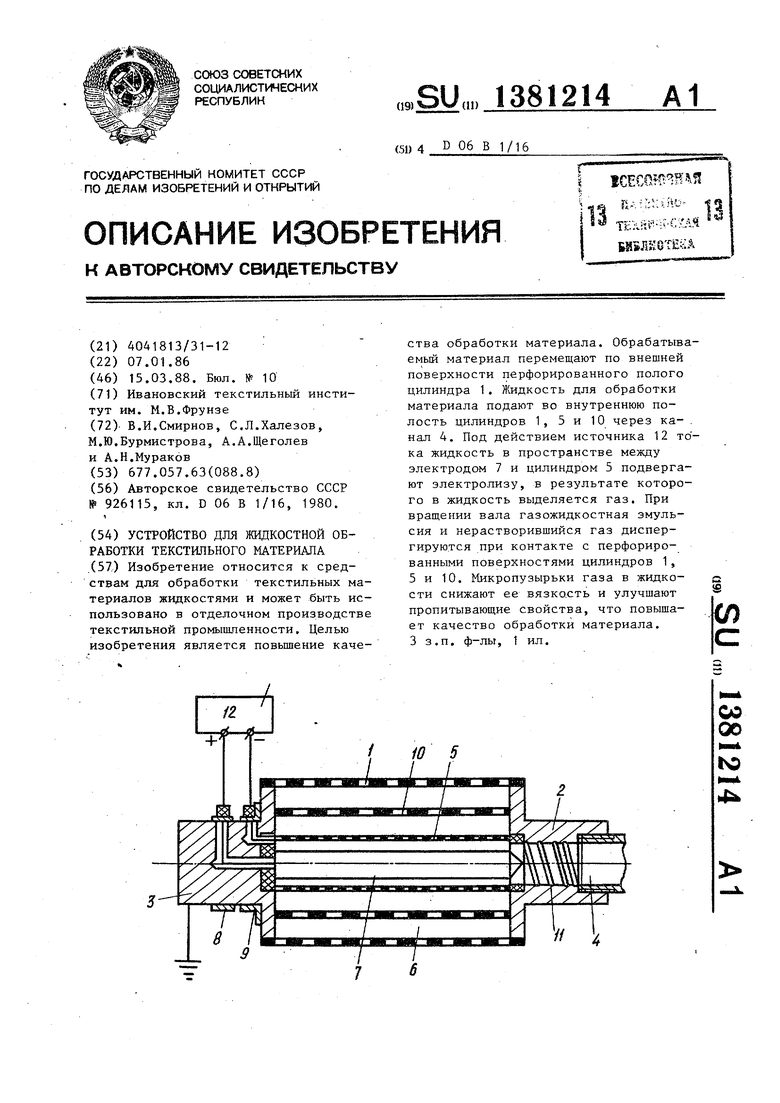

На чертеже схематически изобра- жено предлагаемое, устройство для жидкостной обработки текстильного материала.

Устройство содержит польй перфорированный цилиндр 1, жестко закреп- ленный на цапфах 2 и 3 вала, одна из которых 2 имеет канал 4, соеди- ненньш с системой для подачи обрабатывающего вещества. В полости цилиндра 1 коаксиально закреплен пер- форированный цилиндр 5, выполненный из токопроводящего материала, напри- мер металла, изолированный от частей цилиндра 1 и образующей с его внутренней поверхностью камеру 6, На оси цилиндра 1 вдоль нее расположен цилиндрический электрод 7, изолированный от частей цилиндра 1 и соединенный с токосъемным кольцом 8, изолированно закрепленном на цапфе 3. Перфорированный цилиндр 5 соединен с токосьемным кольцом 9., изолированно закрепленном на цапфе 3. Между цилиндрами 1 и 5 коаксиально с ними расположен дополнительный перфориро- ванный цилиндр 10. На внутренней по- верхности цапфы вала 2 имеется винтовая нарезка 11. Цилиндрический электрод 7 со стороны подачи обрабатывающего вещества выполнен кониче- ским. Электрод 7 и цилиндр 5 подсоединены к клеммам источника 12 тока.

Устройство работает следующим образом.

Подлежащий обработке текстильный материал поступает на внешнюю поверхность перфорированного цилиндра 1. Обрабатывающее вещество подается чере з канал 4 в полость перфорированного цилиндра 5 и оказывается в пространстве между двумя коаксиальными, электродами 5 и 7, где подвергается электролизу. Винтовая рарез- ка 11 и коническое выполнение одного из торцов электрода 7 способствуют равномерному и полному заполнению межэлектродного пространства жидкостью и снижают гидродинамическое со

25

г

JQ

5 20 . 30 з5 40

45

50

55

противление на входе в устройство. Из этого пространства под действием центробежных сил, возникающих при вращении цилиндров, поток жидкости перемещается по спирали от центра к периферии. При этом газообразные вещества-, выделяющиеся в процессе электролиза жидкости, частично нacьщ a- ют ее.Частично насьщ1енная газожидкостная эмульсия и нерастворивщийся газ под действием центробежных сил дробятся на перфорированном цилиндре 5 и в-виде каскада капель поступают во внутреннюю камеру 6, в которой происходит дополнительное смещение газожидкостной эмульсии и газовой фазы. Дополнительный перфорированный цилиндр 10, расположенный в камере 6, увеличивает время контакта эмульсии и газа и дополнительно диспергирует газожидкостную эмульсию. Диаметр отверстий перфорации цилиндра 10 больше диаметра отверстий перфорации цилиндра 1 (суммарная площадь отверстий цилиндра 10 больше, чем у перфорированного цилиндра 1), что способствует созданию избыточного давления в пространстве между ними и вскипанию газожидкостной эмульсии в толще ткани, что дополнительно активизирует гидродинамическую обстановку непосредственно в текстильном материале.. . Формула изобретения

1.Устройство для жидкостной обработки текстильного материала, содержащее полые коаксиальные перфорированные цилиндры, установленные на валу, имеющем выполненные с одной стороны цилиндров канал для подачи обрабатывающего вещества в их полость, отличающееся тем, что, с целью повышения качества обработки материала, оно содержит источник тока, токосьемные кольца, размещенные на валу с другой стороны цилиндров, и цилиндрический электрод, установленный изолированно внутри цилиндров соосно валу, а внутренний цилиндр выполнен из токопроводящего- материала, причем электрод и внутренний цилиндр соединены с соответствующими клеммами источника тока через токосъемные кольца.

2.Устройство по П.1, о т л и ч а- ю щ е е с я тем, что оно содержит, дополнительный перфорированный цилиндр, размещенный между двумя ци31381214

линдрами, причем диаметр отверстийповерхности вала выполненена винте- перфорации дополнительного цилиндравая нарезка.

больше диаметра отверстий перфорации 4. Устройство по п,1, о т л и ч авнешнего цилиндра.сю щ е е с я тем, что электрод со

3. Устройство по П.1, о т л и ч а-стороны подачи обрабатывающего веще-

ю щ е е с я -тем, что на внутреннейства выполнен коническим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗАКТИВАЦИИ ЯДЕРНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090948C1 |

| Устройство для жидкостной обработки текстильного материала | 1977 |

|

SU715667A2 |

| Устройство для жидкостной обработки волокнистого материала | 1987 |

|

SU1481300A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2015109C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАЗЛОЖЕНИЯ ВОДЫ | 1986 |

|

SU1461040A1 |

| Забойный электронагреватель | 1979 |

|

SU832073A1 |

| Способ гашения пены и устройство для его осуществления | 1986 |

|

SU1386228A1 |

| Электрод для проведения гальванических процессов | 1979 |

|

SU872608A1 |

| Устройство для мокрой очистки газа | 1991 |

|

SU1818137A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОЮЩИХ И ДЕЗИНФИЦИРУЮЩИХ РАСТВОРОВ | 2003 |

|

RU2238909C1 |

Изобретение относится к средствам для обработки текстильных материалов жидкостями и может быть использовано в отделочном производстве текстильной промышленности. Целью изобретения является повышение качества обработки материала. Обрабатываемый материал перемещают по внешней поверхности перфорированного полого цилиндра 1. Жидкость для обработки материала подают во внутреннюю полость цилиндров 1, 5 и 10 через ка- . нал 4. Под действием источника 12 то - ка жидкость в пространстве между электродом 7 и цилиндром 5 подвергают электролизу, в результате которого в жидкость выделяется газ. При враш,ении вала газожидкостная эмульсия и нерастворившийся газ диспергируются при контакте с перфорированными поверхностями цилиндров 1, 5 и 10. Микропузырьки газа в жидкости снижают ее вязко.сть и улучшают пропитывающие свойства, что повышает качество обработки материала. 3 з.п. ф-лы, 1 ил. (Л

| Устройство для промывки движущейся ткани | 1980 |

|

SU926115A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-15—Публикация

1986-01-07—Подача