(54) ЭЛЕКТРОД ДЛЯ ПРОВЕДЕНИЯ ГАЛЬВАНИЧЕСКИХ

1

Изобретение относится к нанесению гальванических покрытий.

Известен электрод для проведения электролитических процессов, выполненный в виде двух коаксиально расположенных цилиндров в одном из которых выполнена перфорация для циркуляции электролита внутри устройства f 1

Однако такое конструктивное исполнение не позволяет обеспечить равномерное распределение ионов осаждаемого металла внутри электрода иа издели; х, проходящих гальваническую обработку/ что приводит к ухудшеегию качества наносимого покрытия.

Известно также устройство для проведения гальванических процест сов, содержащее трубопровод и злектрод с направлшощнми элементаю, выполненными а виде чередующихся левоэаходных и правоэаходных шнекообраэных элементов.

Улучшение качества нанесения покрытия при обработке изделий в указанном устройстве достигается за счет создания вращательного направления движения электролита внутри его корпуса 2 J ПРОЦЕССОВ

Однако Нсшичие шнекообразных направляющих элементов в электроде приводит к уменьщению полезно используемого для проведения гальванического процесса объема рабочей полости .1 Это отрицательно сказывается на ПЕ Оизводитёльности процесса гальванической обработки.

Для интенсификации объема электро10лита внутри рабочей полости требуется стойкий к воздействиям агрессивных жидкостей насос и уплотнения,или дополнительный привод вращения шнекообразных элементов.

15

В обоих случаях выполнение этого требования связано с увеличением габаритов установки и снижением ее надежности, создает трудности при ; эксплуатации установки.

20

Все это отрицательно сказывается на качестве проведения гальванической обработки.

Наиболее близка к предлагаемой конструкция электрода для проведения

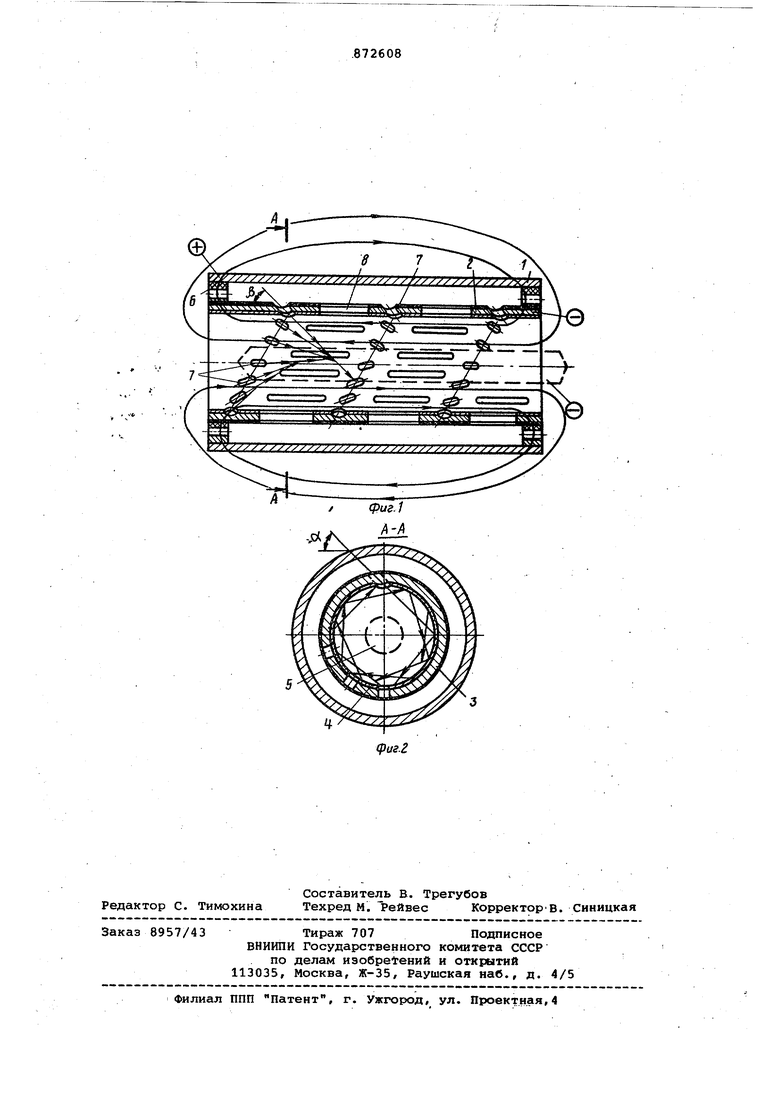

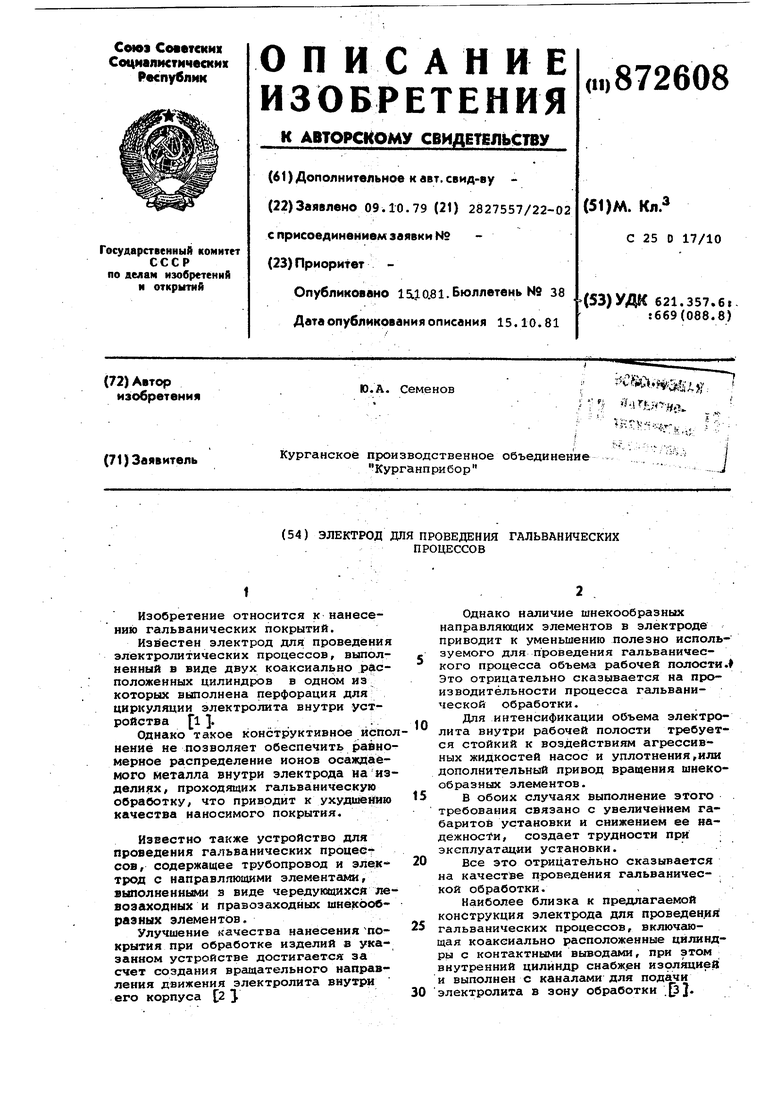

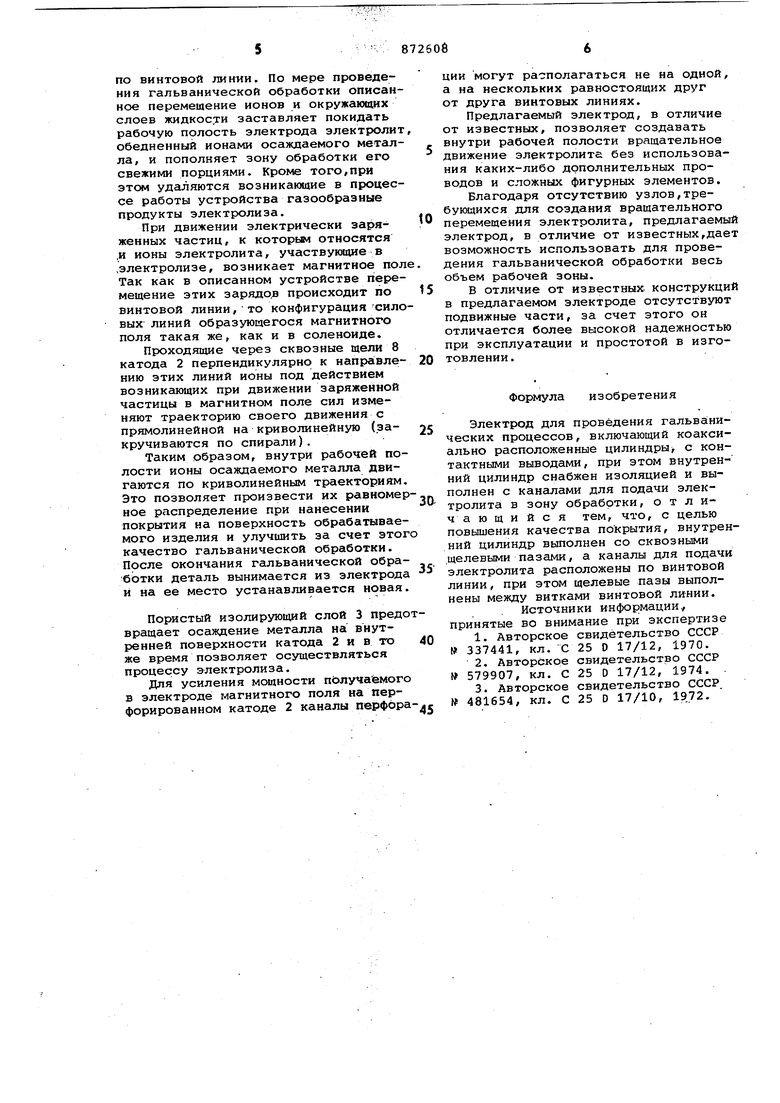

25 гальванических процессов, включающая коаксиально расположенные цилиндры с контактными выводс1ми, при этом внутренний цилиндр снабж,ен изоляцией и выполнен с каналами для подачи 30 электролита в зону обработки .з. в известном решении электролит, совершая круговое движение в рабочей полости, омывает обрабатываемое изделие, что однако не обеспечивает ра номерного распределения ионов,осаждаемого металла в зоне обработки, а следовательно, и на поверхности изделия, что отрицательно сказывается на однородности наносимых покрйтий. Целью изобретения является повышение качества покрытия. Поставленная цель достигается тем что в электроде для проведения гальванических процессов, включающем коаксиально расположенные цилиндры с контактными выводами, при этомвнутренний цилиндр снабжен изоляцией и выполнен с каналами для подачи электролита в зону обработки, внутренни цилиндр выполнен со сквозными щелевыми пазами,а каналы для подачи эле тролита расположены по винтовой лиНИИ и щелевые пазы выполнены между витками винтовой линии. На фиг. 1 схематически показан предлагаемый электрод, продольный р рез; на фиг. 2 - поперечный разрез А-А на-фиг.. Электрод для проведения гальвани ческих процессов состоит из кольцевого анода 1, расположенного коаксиально относительно цилиндрического перфорированного катода 2. Для предотвращения протекания процесса электролиза на наружных поверхностях перфорированного катода 2 и внутренних боковых полостях каналов перфорации имеется изолирующий слой Для предупреждения осаждения ионов металла на внутренней поверхности перфорированного, катода нанесен пористый слой 4, обеспечивающий проте кание процесса электролиза, но не позволяющий оса}кдаться наносимому на изделие 5 металлу. Изолирующие прокладки 6 служат для соединения частей электрода в одно целое, а та же предохраняют электрод от коротко замыкания. Каналы 7 перфорации, имеющие угл тангенциального и радиального склонения, служат для перемещения ионов электролиза вдоль продольной оси ус ройства по винтовой линии и подвода ионов осаждаемого металла к изделию проходящему гальваническую обработку. Сквозные щели 8 предназначены для подвода ионов осаждаемого метал ла из электролита, находящегося в промежутке между анодом 1. и катодом 2. К аноду 1 подводят с помощью кон тактного устройства (на чертеже не показано) потенциал положительной полярности, а к катоду 2 - отрицательной. Покрываемое изделие помещают внутрь устройства и на него подают потенциал отрицательного знака. Работа устройства осуществляется следующим образом. При подаче потенциалов различной полярности на обе части электрода, помещенного в электролит, начинается процесс электролиза. Так как протекание его возможно на участках, свободных от изоляции, припятствующей разряду электрических зарядов, то их движение происходит вдоль осей каналов 7 перфорации (между внутренней поверхностью охватывающего перфорированный цилиндр анода 1 и внутренней поверхностью цилиндрического катода 2). Проходящие при электролизе потоки ионов пересекаются между собой,благодаря наличию углов тангенциального и радиального склонения у осей отверстий , через которые происходит их движение. При достаточно частом расположении отверстий отрезки, получаемые при пересечении потоков, протекающих через близко расположенные к друг другу каналы, достаточно малы, поэтому образующаяся при соединении каждого из этих отрезков с прилегающим к нему соседними результирующая линия близка к винтовой. Движение ионов происходит в обоих направлениях - как от анода к катоду так и от катода 2 к аноду 1. Потоки, идущие от катода 2 к аноду 1, перемещают возникающее в местах их пересечения винтовое течение на периферию цилиндрического электрода. При этом радиус образующей его кривой увеличивается, количество ионов,приход я-дихся на единицу длины потока, уменьшается. За счет сил жидкостного трения, возникающих при контакте струи с внутренней поверхностью катода 2, происходит уменьшение скорости ее течения, вследствие чего образующееся при перемещении ионов от катода 2 к аноду 1 винтовое течение разрушается. Обратная картина наблюдается при движении ионов от анода 1 к катоду 2. Получающийся с их помощью поток стремится уменьшить свой диаметр вследствие того, что ионы двигаются от периферии зоны обработки к ее центру. Поэтому потери скорости, возникающие при контакте потока со стенкой катода, отсутствуют.Количество ионов, участвующих в формировании потока, приходящихся на единицу длины линии тока, за счет уменьшения диаметра винтовой линии возрастает. Увеличивается их суммарное воздействие на окружающие ионы слои электролита. Образованное при этом течение жидкости сохраняет свою первоначальную конфигурацию, т.е. перемещение электролита происходит по винтовой линии. По мере проведения гальванической обработки описан ное перемещение ионов и окружающих слоев жидкости заставляет покидать рабочую полость электрода электроли обедненньлй ионами осаждаемого метал ла, и пополняет зону обработки его свежими порциями. Кроме того,при этом удаляются возникающие в процессе работы устройства газообразные продукты электролиза. При движении электрически заряженных частиц, к которым относятся .и ионы электролита, участвуклцие в .электролизе, возникает магнитное пол Так как в описанном устройстве перемещение этих зарядов происходит по винтовой линии, ТО конфигурация СИЛО ВЫХ линий образующегося магнитного поля такая же, как и в соленоиде. Проходящие через сквозные щели 8 катода 2 перпендикулярно к напра влению этих линий ионы под действием возникающих при движении заряженной частицы в магнитном поле сил изменяют траекторию своего движения с прямолинейной на криволинейную (закручиваются по спирали). Таким образом, внутри рабочей полости ионы осаждаемого металла двигаются по криволинейным траекториям Это позволяет произвести их равномер ное распределение при нанесении покрытия на поверхность обрабатываемого изделия и улучшить за счет этог качество гальванической обработки. После окончания гальванической обработки деталь вынимается из электрода и на ее место устанавливается новая Пористый изолирующий слой 3 предо вращает осаждение металла на внутренней поверхности катода 2 и в то же время позволяет осуществляться процессу электролиза. Для усиления мощности получаемого в электроде магнитного поля на перфорированном катоде 2 каналы перфбра ции могут располагаться не на одной, а на нескольких равностоящих друг от друга винтовых линиях. Предлагаемый электрод, в отличие от известных, позволяет создавать внутри рабочей полости вращательное движение электролита без использования каких-либо дополнительных проводов и сложных фигурных элементов. Благодаря отсутствию узлов,требующихся для создания вращательного перемещения электролита, предлагаемый электрод, в отличие от известных,дает возможность использовать для проведения гальванической обработки весь объем рабочей зоны. В отличие от известных конструкций в предлагаемом электроде отсутствуют подвижные части, за счет этого он отличается более высокой надежностью при эксплуатсщии и простотой в изготовлении . Формула изобретения Электрод для проведения гальва нических процессов, включающий коаксиально расположенные цилиндры с контактными выводами, при этом внутренний цилиндр снабжен изоляцией и выполнен с каналами для подачи электролита в зону обработки, о т л ича ющи и ся тем, что, с целью повышения качества покрытия, внутренний цилиндр выполнен со сквозными щелевыми пазами, а каналы для подачи электролита расположены по винтовой линии, при этом щелевые пазы выполнены между витками винтовой линии. Источники информации., принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 337441, кл. С 25 О 17/12, 1970. 2.Авторское свидетельство СССР № 579907, кл. С 25 D 17/12, 1974. 3.Авторское свидетельство СССР. № 481654, кл. С 25 D 17/10, 19.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГРЯЗНЕННОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2079438C1 |

| ЭЛЕКТРОАКТИВАТОР ВОДЫ | 2009 |

|

RU2422373C1 |

| Способ электрохимического формообразования | 1980 |

|

SU929748A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2464361C1 |

| ЭЛЕКТРОЛИЗЁР | 2015 |

|

RU2605751C1 |

| Устройство для проведения гальванических процессов | 1978 |

|

SU775190A1 |

| Устройство для нанесения гальванических покрытий на внутреннюю поверхность цилиндрических изделий | 1984 |

|

SU1178802A1 |

| ЭЛЕКТРОЛИЗЕР | 1990 |

|

RU2013468C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОАКТИВАЦИИ ВОДЫ | 2009 |

|

RU2401807C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗА ВОДЫ | 2001 |

|

RU2215824C2 |

Авторы

Даты

1981-10-15—Публикация

1979-10-09—Подача