Изобретение относится к металлургии и может применяться при выплавке различных марок стали в мартеновских печах.

Известен способ выплавки стали в мартеновских печах, включающий плавление, доводку, раскисление шлака в печи отходами производства ферросилиция и последующее раскисление металла в ковше.

Отходы производства ферросилиция не пригодны для раскисления шлака кипящих марок стали, объем производства которых составляет около 40% от общего производства стали в стране. Кроме того, они увеличивают загрязненность стали силикатными неметаллическими включениями.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ выплавки стали в

мартеновской печи, включающий плавление, доводку, стабилизацию окисленности металла и шлака за 5-20 мин до выпуска плавки отходами образивного производства, вводимыми в печь одновременно со шлаком электрошлакового переплава, и последующее раскисление металла в ковше.

Однако при расходе отходов абразивного производства в количестве 2-10 кг/т и шлака ЭШП в количестве 1-6 кг/т в ванну вводят 0,35-4,1 кг/т основных и 1,26-11,1 кг/т кислых оксидов, образующих смесь основностью 0,3-0,4, что приводит к ухудшению качества металла, в частности, .и рефосфора- ции и дополнительному расходу шлакообра- зующих для повышения основности.

xl

ю о сл

CJ

Металл загрязняется силикатными неметаллическими включениями, снижающими его качество.

Как и отходы производства ферросилиция, отходы образивного производства, содержащие кремний, не пригодны для раскисления металла и шлака кипящих марок сталей, из-за чего происходит повышенный расход ферросплавов.

Целью изобретения является сокращение расхода ферросплавов и снижение содержания неметаллических включений, серы и фосфора в металле за счет снижения окисленности жидкой фазы в печи и повышения основности шлака.

Поставленная цель достигается тем, что в способе выплавки стали в мартеновской печи, включающем плавление, доводку, скачивание шлака в печи за 5-20 мин до выпуска плавки и последующее раскисление металла в ковше, после окончания доводки плавки, прекращения подачи кислорода в ванну и факел, на шлак, оставленный в печи после скачивания в количестве 5-25 кг/т стали, вводят углеродистый материал, содержащий 65-100% нелетучего углерода, и отработанный известково-глиноземистый шлак, содержащий 40-55%, в количестве 0,2-1 кг/т стали и 0,5-10 кг/т стали соответственно.

В предлагаемом способе раскисление металла и его рафинирование додстигает- ся за счет формирования высокоосновного раскисляющего шлака, на свойства которого, кроме предлагаемых материалов и их расходов, оказывает влияние количество печного шлака, оставленного в печи после дводки, которое определено в пределах 5-25 кг/т стали.

Выбор материалов, присаживаемых на шлак, основан на следующих положениях. Раскисление металла и шлака углеродосо- держащим материалом происходит без образования оксидных неметаллических включений. Однако при вводе их в ванну сильно вспенивается шлак, что значительно снижает скорости тепломассообменных процессов в ванне. Использование отработанного известково-глиноземистого шлака связано с необходимостью быстрого повышения основности шлака в сочетании с хорошей его жидкоподвижностью, улучшения его раскисляющей способности и устранения вспенивания шлака. Отработанный известково-глиноземистый синтетический шлак имеет в своем составе 40-52% СаО, 30-40% А1аОз, Ю-16% SI02, 1-1,5 FeO, 0,1- 0,2% AI, 0,03-0,06% S, остальное MnO, PaOs и др. Компоненты шлака находятся в сплав- леном виде, поэтому металл оксидными

включениями не загрязняется. Температура плавления шлака 1310-1400°С. Все это обеспечивает при присадке его на оставленный в печи шлак при отсутствии кипения

ванны быстрое формирование жидкопод- вижного высокоосновного шлака, что необходимо для устранения его вспенивания и повышения скорости диффузии кислорода и коэффициентов распределения фосфора и

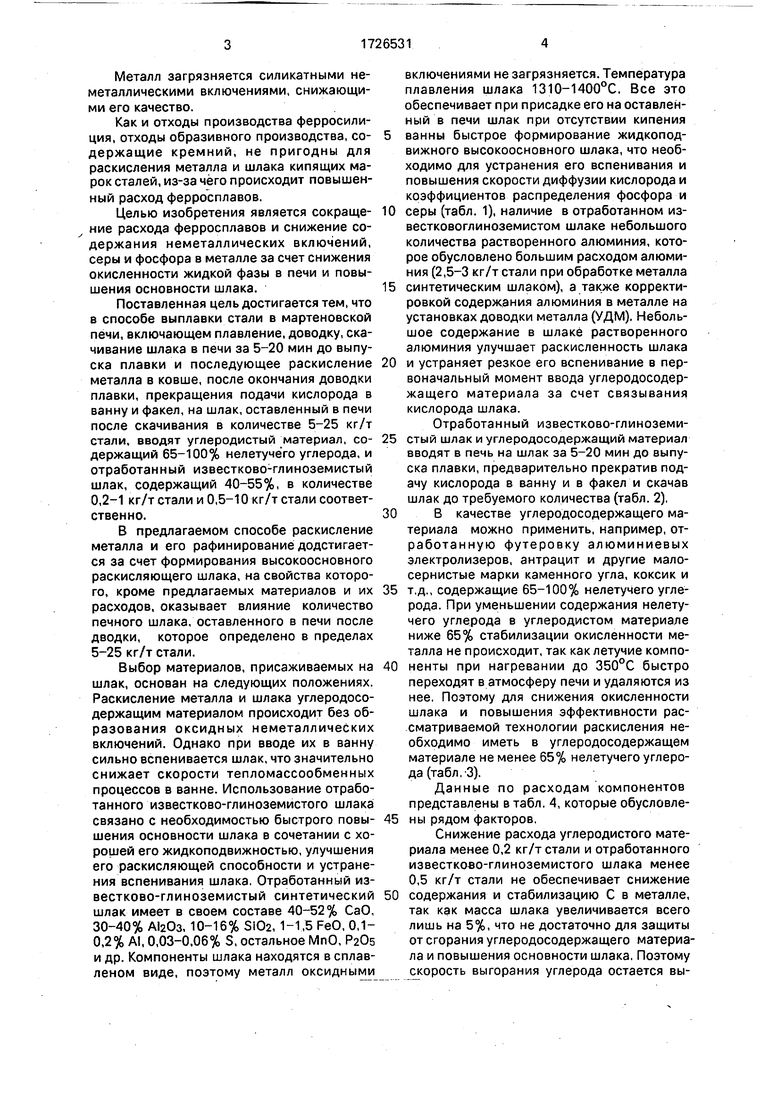

0 серы (табл. 1), наличие в отработанном из- вестковоглиноземистом шлаке небольшого количества растворенного алюминия, которое обусловлено большим расходом алюминия (2,5-3 кг/т стали при обработке металла

5 синтетическим шлаком), а также корректировкой содержания алюминия в металле на установках доводки металла (УДМ). Небольшое содержание в шлаке растворенного алюминия улучшает раскисленность шлака

0 и устраняет резкое его вспенивание в первоначальный момент ввода углеродосодер- жащего материала за счет связывания кислорода шлака.

Отработанный известково-глиноземи5 стый шлак и углеродосодержащий материал вводят в печь на шлак за 5-20 мин до выпуска плавки, предварительно прекратив подачу кислорода в ванну и в факел и скачав шлак до требуемого количества (табл. 2).

0 В качестве углеродосодержащего материала можно применить, например, отработанную футеровку алюминиевых электролизеров, антрацит и другие малосернистые марки каменного угла, коксик и

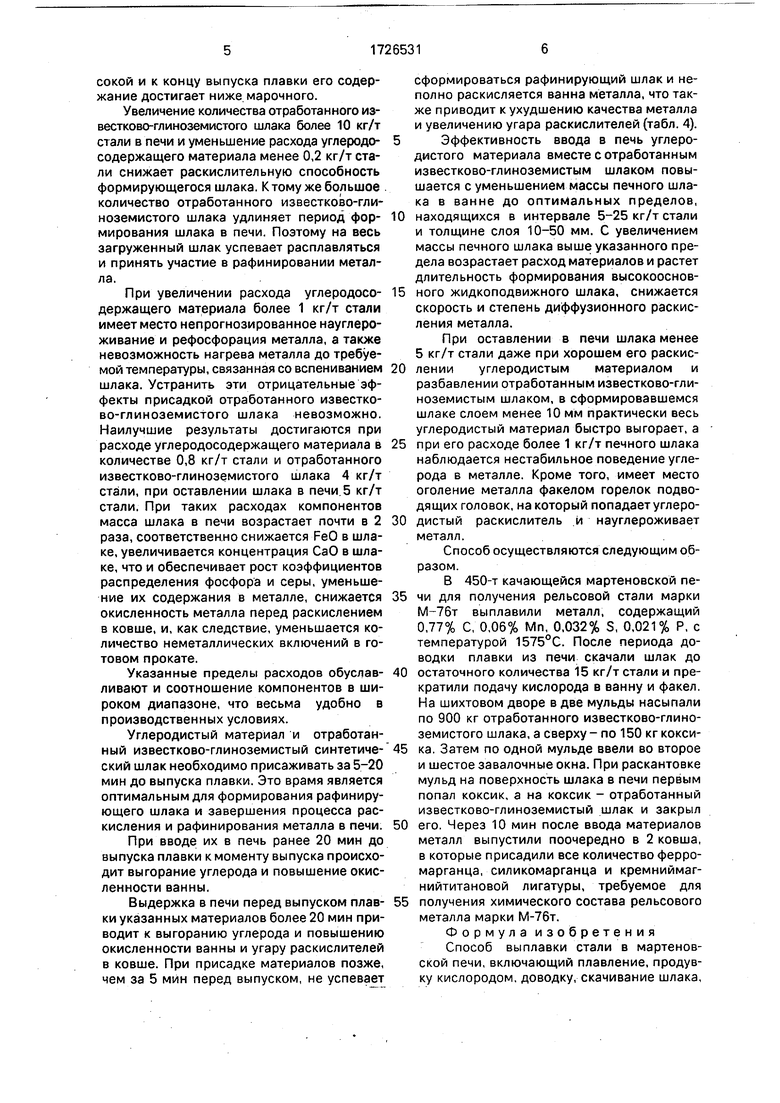

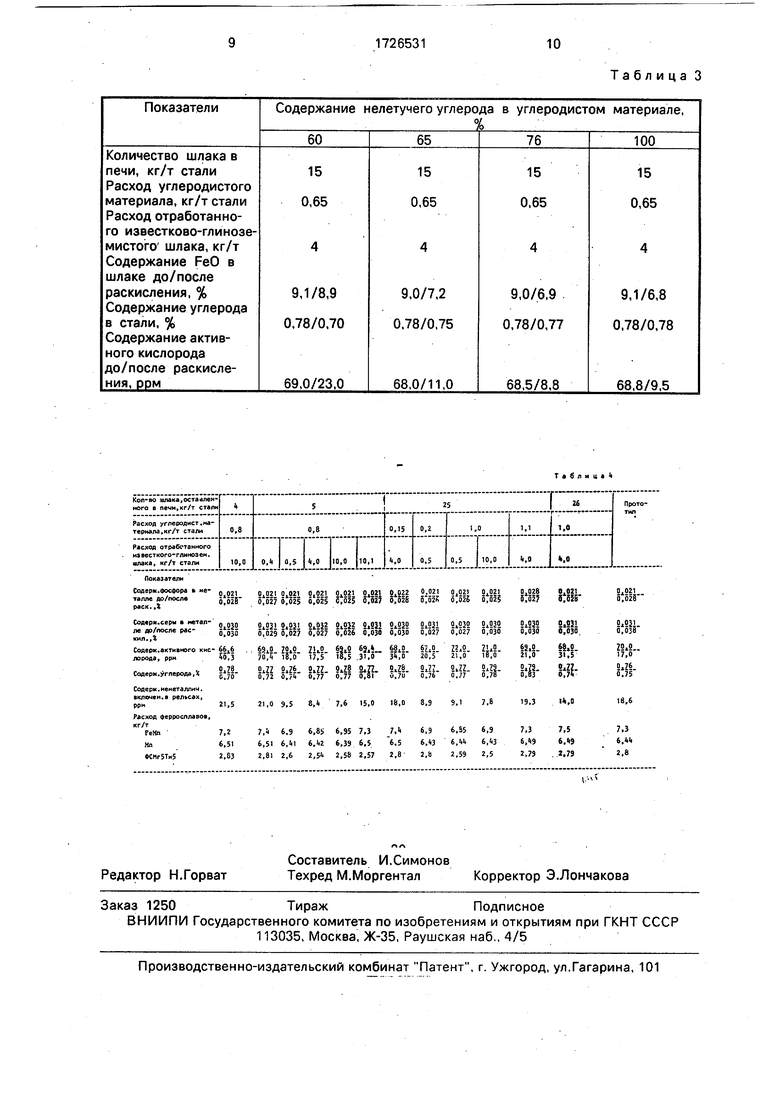

5 т.д., содержащие 65-100% нелетучего углерода. При уменьшении содержания нелетучего углерода в углеродистом материале ниже 65% стабилизации окисленности металла не происходит, так как летучие компо0 ненты при нагревании до 350°С быстро переходят в атмосферу печи и удаляются из нее. Поэтому для снижения окисленности шлака и повышения эффективности рассматриваемой технологии раскисления необходимо иметь в углеродосодержащем материале не менее 65% нелетучего углерода (табл,-3).

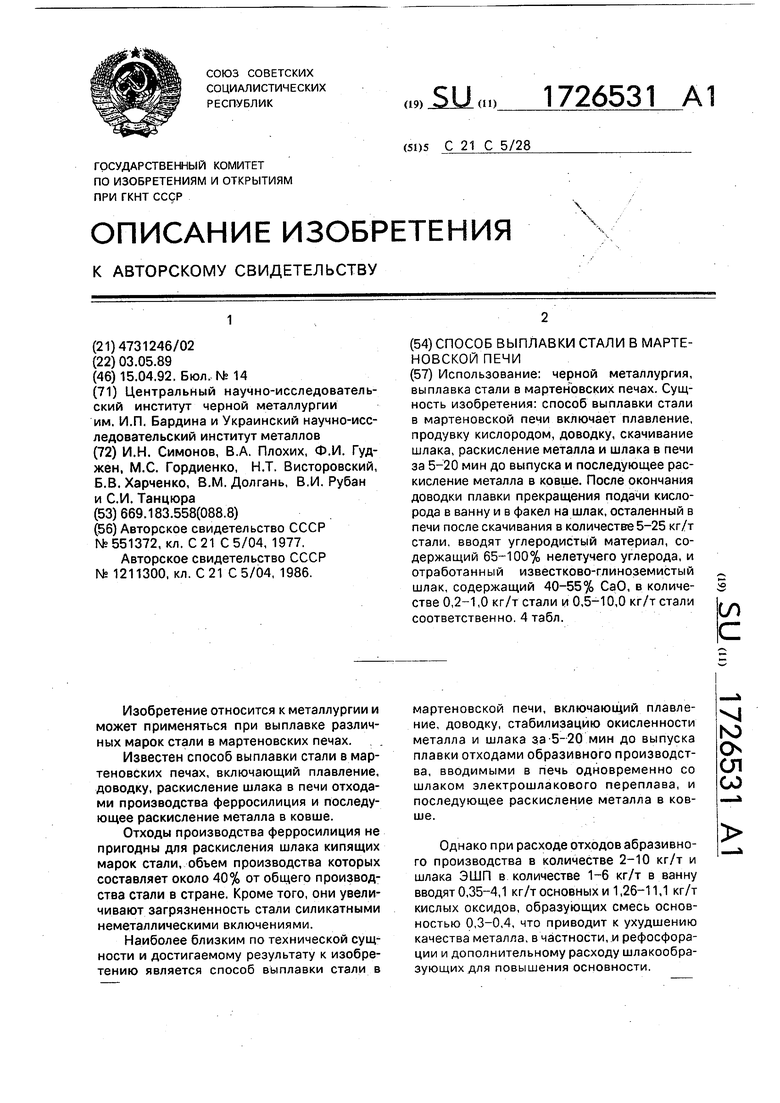

Данные по расходам компонентов представлены в табл. 4, которые обусловле5 ны рядом факторов.

Снижение расхода углеродистого материала менее 0,2 кг/т стали и отработанного известково-глиноземистого шлака менее 0,5 кг/т стали не обеспечивает снижение

0 содержания и стабилизацию С в металле, так как масса шлака увеличивается всего лишь на 5%, что не достаточно для защиты от сгорания углеродосодержащего материала и повышения основности шлака. Поэтому скорость выгорания углерода остается высокой и к концу выпуска плавки его содержание достигает ниже марочного.

Увеличение количества отработанного из- вестково-глиноземистого шлака более 10 кг/т стали в печи и уменьшение расхода углеродо- содержащего материала менее 0,2 кг/т стали снижает раскислительную способность формирующегося шлака. К тому же большое количество отработанного известково-гли- ноземистого шлака удлиняет период формирования шлака в печи. Поэтому на весь загруженный шлак успевает расплавляться и принять участие в рафинировании металла.

При увеличении расхода углеродосо- держащего материала более 1 кг/т стали имеет место непрогнозированное науглероживание и рефосфорация металла, а также невозможность нагрева металла до требуемой температуры, связанная со вспениванием шлака. Устранить эти отрицательные эффекты присадкой отработанного известко- во-глиноземистого шлака невозможно. Наилучшие результаты достигаются при расходе углеродосодержащего материала в количестве 0,8 кг/т стали и отработанного известково-глиноземистого шлака 4 кг/т стали, при оставлении шлака в печи.5 кг/т стали. При таких расходах компонентов масса шлака в печи возрастает почти в 2 раза, соответственно снижается FeO в шлаке, увеличивается концентрация СаО в шлаке, что и обеспечивает рост коэффициентов распределения фосфора и серы, уменьшение их содержания в металле, снижается окисленность металла перед раскислением в ковше, и, как следствие, уменьшается количество неметаллических включений в готовом прокате.

Указанные пределы расходов обуславливают и соотношение компонентов в широком диапазоне, что весьма удобно в производственных условиях.

Углеродистый материал и отработанный известково-глиноземистый синтетический шлак необходимо присаживать за 5-20 мин до выпуска плавки. Это врамя является оптимальным для формирования рафинирующего шлака и завершения процесса раскисления и рафинирования металла в печи.

При вводе их в печь ранее 20 мин до выпуска плавки к моменту выпуска происходит выгорание углерода и повышение окис- ленности ванны.

Выдержка в печи перед выпуском плавки указанных материалов более 20 мин приводит к выгоранию углерода и повышению окисленности ванны и угару раскислителей в ковше. При присадке материалов позже, чем за 5 мин перед выпуском, не успевает

сформироваться рафинирующий шлак и неполно раскисляется ванна металла, что также приводит к ухудшению качества металла и увеличению угара раскислителей (табл. 4).

Эффективность ввода в печь углеродистого материала вместе с отработанным известково-глиноземистым шлаком повышается с уменьшением массы печного шлака в ванне до оптимальных пределов,

0 находящихся в интервале 5-25 кг/т стали и толщине слоя 10-50 мм. С увеличением массы печного шлака вышеуказанного предела возрастает расход материалов и растет длительность формирования высокооснов5 ного жидкоподвижного шлака, снижается скорость и степень диффузионного раскисления металла.

При оставлении в печи шлака менее 5 кг/т стали даже при хорошем его раскис0 лении углеродистым материалом и разбавлении отработанным известково-глиноземистым шлаком, в сформировавшемся шлаке слоем менее 10 мм практически весь углеродистый материал быстро выгорает, а

5 при его расходе более 1 кг/т печного шлака наблюдается нестабильное поведение углерода в металле. Кроме того, имеет место оголение металла факелом горелок подводящих головок, на который попадает углеро0 дистый раскислитель и науглероживает металл.

Способ осуществляются следующим образом.

В 450-т качающейся мартеновской пе5 чи для получения рельсовой стали марки М-76т выплавили металл, содержащий 0,77% С, 0,06% Мп, 0,032% S, 0,021% Р, с температурой 1575°С. После периода доводки плавки из печи скачали шлак до

0 остаточного количества 15 кг/т стали и прекратили подачу кислорода в ванну и факел. На шихтовом дворе в две мульды насыпали по 900 кг отработанного известково-глиноземистого шлака, а сверху-по 150 кгкокси5 ка. Затем по одной мульде ввели во второе и шестое завалочные окна. При раскантовке мульд на поверхность шлака в печи первым попал коксик, а на коксик - отработанный известково-глиноземистый шлак и закрыл

0 его. Через 10 мин после ввода материалов металл выпустили поочередно в 2 ковша, в которые присадили все количество ферромарганца, силикомарганца и кремниймаг- нийтитановой лигатуры, требуемое для

5 получения химического состава рельсового металла марки М-76т.

Формула изобретения Способ выплавки стали в мартеновской печи, включающий плавление, продувку кислородом, доводку, скачивание шлака,

раскисление металла и шлака в печи за 5-20 мин до выпуска плавки и последующее раскисление металла в ковше, отличающий- с я тем, что, с целью сокращения расхода ферросплавов и снижения содержания неметаллических включений, серы и фосфора в металле за счет снижения окисленности жидкой фазы в печи и повышения основности шлака, после окончания доводки плавки, прекращения подачи кислорода в ванну и в факел на шлак, оставленный в печи после скачивания в количестве 5-25 кг/т стали, вводят углеродистый материал, содержащий 65-100% нелетучего углерода, и отработанный известково-глиноземистый шлак, содержащий 40-55% СаО, в количестве 0,2-1,0 и 0,5-10,0 кг/т стали соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1975 |

|

SU532634A1 |

| СПОСОБ ПРОИЗВОДСТВА В МАРТЕНОВСКОЙ ПЕЧИ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2000 |

|

RU2164536C1 |

| Способ выплавки легированных конструкционных бескремнистых сталей | 1981 |

|

SU1006502A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| Способ получения стали | 1979 |

|

SU855006A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| Способ производства стали | 1982 |

|

SU1046295A1 |

Использование: черной металлургия, выплавка стали в мартеновских печах. Сущность изобретения: способ выплавки стали в мартеновской печи включает плавление, продувку кислородом, доводку, скачивание шлака, раскисление металла и шлака в печи за 5-20 мин до выпуска и последующее раскисление металла в ковше. После окончания доводки плавки прекращения подачи кислорода в ванну и в факел на шлак, осталенный в печи после скачивания в количестве 5-25 кг/т стали, вводят углеродистый материал, содержащий 65-100% нелетучего углерода, и отработанный известково-глиноземистый шлак, содержащий 40-55% СаО, в количестве 0,2-1,0 кг/т стали и 0,5-10,0 кг/т стали соответственно. 4 табл. сл с

Таблица 1

Таблица 2

Таблица 3

Таблица

| Способ выплавки стали в мартеновской печи | 1975 |

|

SU551372A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали в мартеновской печи | 1984 |

|

SU1211300A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1989-05-03—Подача