(54) СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ

в частности выоокохромистых. В этом случае металл загрязнен окислами хрома .

Цель изобретения - снижение загрязненности легированной стали.

Поставленная цель достигается тем, что в известном способе получения легированной стали, включающем выплавку железостального полупродукта, легирующего и раскисляющего сплава и синтетического шлака, в различных плавильных агрегатах и последующее их смешение, вначгшеполупродукт смешивают с синтетическим шлаком и раскисляющим сплавом, а затем с легирующим сплавом.При обработке полупродукта синтетическим шлаком и жидким раскисляющим сплавом обеспечивается глубокая раскисленность металла, содержание кислорода в металле снижается до 0,002-0,003%. При введении легирующего сплава В жидкий металл с таким содержанием кислорода уменьшается окисление легирующих элементов, и снижается загрязнение металла неметаллическими включениями.

Пример. Для получения стали марки 12Х18Н9 в 40 т мартеновской печи выплавили железостгшьной полупродукт с содержанием углерода 0,06% и никеля 14,2%. В 20 т основной электродуговой печи выплавили 20 т железохромистого расплава путем переплава 4 т низкоуглеродистого стального лома и 16 т феррохрома марки

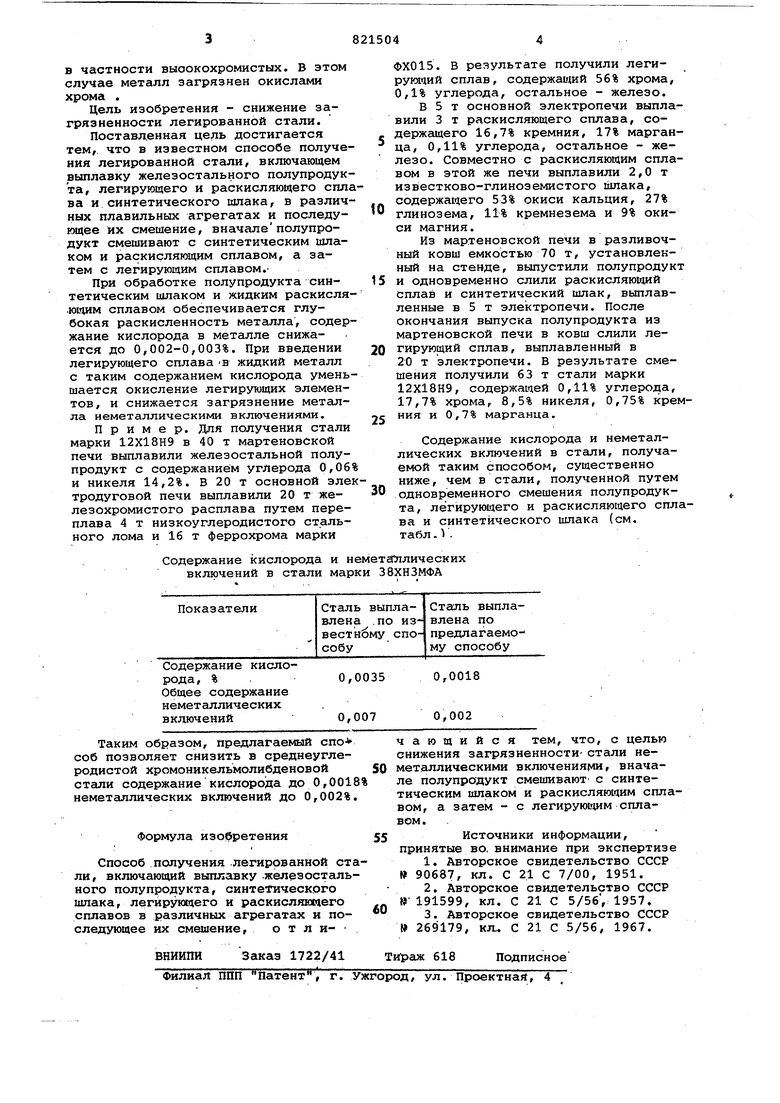

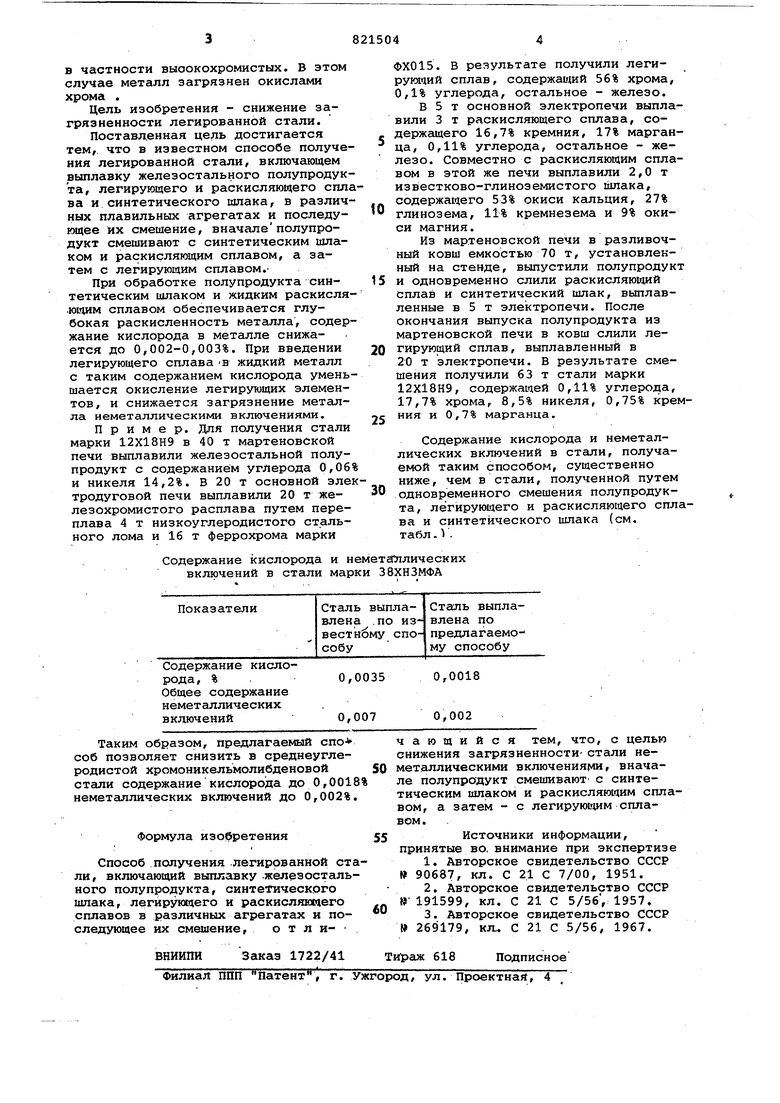

Содержание кислорода и неметеШличесних включений в стали марки 38ХНЗМФА

ФХ015. В результате получили легирующий сплав, содержащий 56% хрома, 0,1% углерода, остальное - железо.

В 5 т основной электропечи выплавили 3 т раскисляющего сплава, содержащего 16,7% кремния, 17% марганца, 0,11% углерода, остальное - железо. Совместно с раскисляющим сплавом в этой же печи выплавили 2,0 т известково-глиноземистого шлака, содержащего 53% окиси кальция, 27% глинозема, 11% кремнезема и 9% окиси магния.

Из мартеновской печи в разливочный ковш емкостью 70 т, установленный на стенде, выпустили полупродукт 5 и одновременно слили раскисляющий Сплав и синтетический шлак, выплавленные в 5 т электропечи. После окончания выпуска полупродукта из мартеновской печи в ковш слили легирующий сплав, выплавленный в 20 т электропечи. В результате смешения получили 63 т стали марки 12Х18Н9, содержащей 0,11% углерода, 17,7% хрома, 8,5% никеля, 0,75% кремния и 0,7% марганца.

Содержание кислорода и неметаллических включений в стали, получаемой таким способом, существенно ниже, чем в стали, полученной путем одновременного смешения полупродукта, легирующего и раскисляющего сплава и синтетического шлака (см. табл Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 1972 |

|

SU351901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| Способ получения легированной стали | 1986 |

|

SU1382859A1 |

| Способ получения стали | 1989 |

|

SU1827390A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ШЛАКА И СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛЕЙ НИКЕЛЕМ И МОЛИБДЕНОМ | 1989 |

|

SU1678055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ | 1973 |

|

SU404861A1 |

| Способ выплавки средне- и высокоуглеродистых легированных сталей | 1981 |

|

SU986936A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| Способ дегазации синтетического шлака | 1975 |

|

SU578349A1 |

| Способ выплавки легированных конструкционных бескремнистых сталей | 1981 |

|

SU1006502A1 |

Авторы

Даты

1981-04-15—Публикация

1979-06-25—Подача