(21)4100298/22-03

(22)31.07.86

(46) 30.03.88. Бюп. № 12

(71)Специальное конструкторское бюро средств автоматиза1щи Ивано-Фран- ковского производственного объединения Геофизприбор

(72)М.А.№1ченко, М.И.Малащук, Л.Я.Шахпалангова и С.В.Хомйцкая

(53)536.35 (088.8)

(56)Линевич Ф. Измерение температур в технике. М.: Металлургия, 1980,

с. 58-62.

Авторское свидетельство СССР № 1157217 кп. Е 21 В 47/06, 1984.

(54)МАКСИМАЛЬНЫЙ ТЕРМОМЕТР

(57)Изобретение относится к геофизическим исследованиям.скважин. Цель изобретения.- повышение точности.измерения путем увеличения коэффициента преобразования т-ры в деформацию фиксирующего элемента. Для этого размещенные в корпусной трубе 2 сопрягающиеся мелду собой детали 3 и-4 чувствительного элемента вьтолнены плоскими, расположенными друг за другом попарно по кривой в виде спирали, сужающейся к центру трубы 2. Объем последней имеет плотное заполнение. Детали 4 выполнены из керамического материала. Кол-во термочувствительных элементов в термометре определяется отношением длины спирали, образованной цепочкой элементов, к толщине. Применение деталей 3 и 4 позволяет более рационально использовать внутренний объем трубы 2. 1 з.п. ф-лы, 3 ил.

&

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Термометр максимальный | 1984 |

|

SU1157217A1 |

| АВТОМАТ АВАРИЙНОГО ОТКЛЮЧЕНИЯ ГАЗОПРОВОДА | 1998 |

|

RU2138720C1 |

| Устройство для измерения температуры | 1978 |

|

SU726439A1 |

| Термометр сопротивления | 1972 |

|

SU439709A1 |

| ПОЛИБАРЬЕРНЫЙ СОЕДИНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2000 |

|

RU2187736C1 |

| Термометр максимальный | 1985 |

|

SU1270310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ МАТЕРИАЛА МЕТАЛЛОРЕЗИНЫ И ПРЕСС-ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2582169C1 |

| ЧАСЫ И ЧАСОВОЙ МЕХАНИЗМ С ТЕРМОЧУВСТВИТЕЛЬНЫМ ПРИВОДОМ | 2014 |

|

RU2577696C1 |

| Глубинный термометр | 1984 |

|

SU1164410A1 |

| Устройство для измерения температуры | 1977 |

|

SU708178A1 |

СО ОО 4;

ОО

со

Изобретение относится к геофизическим приборам для исследования температуры в скважинах.

Целью Изобретения является повы-г шение точности измерения путем увеличения коэффициента преобразования температуры в деформацию фиксирующего элемента без увеличения общих габаритных размеров термометра.

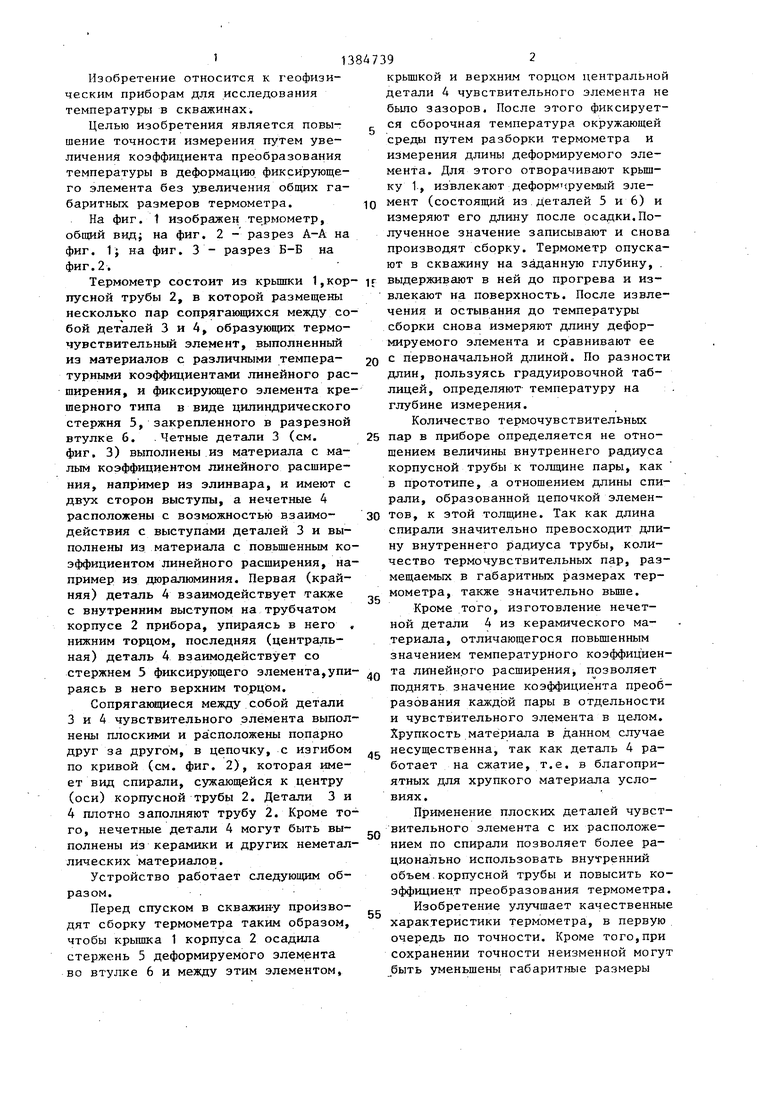

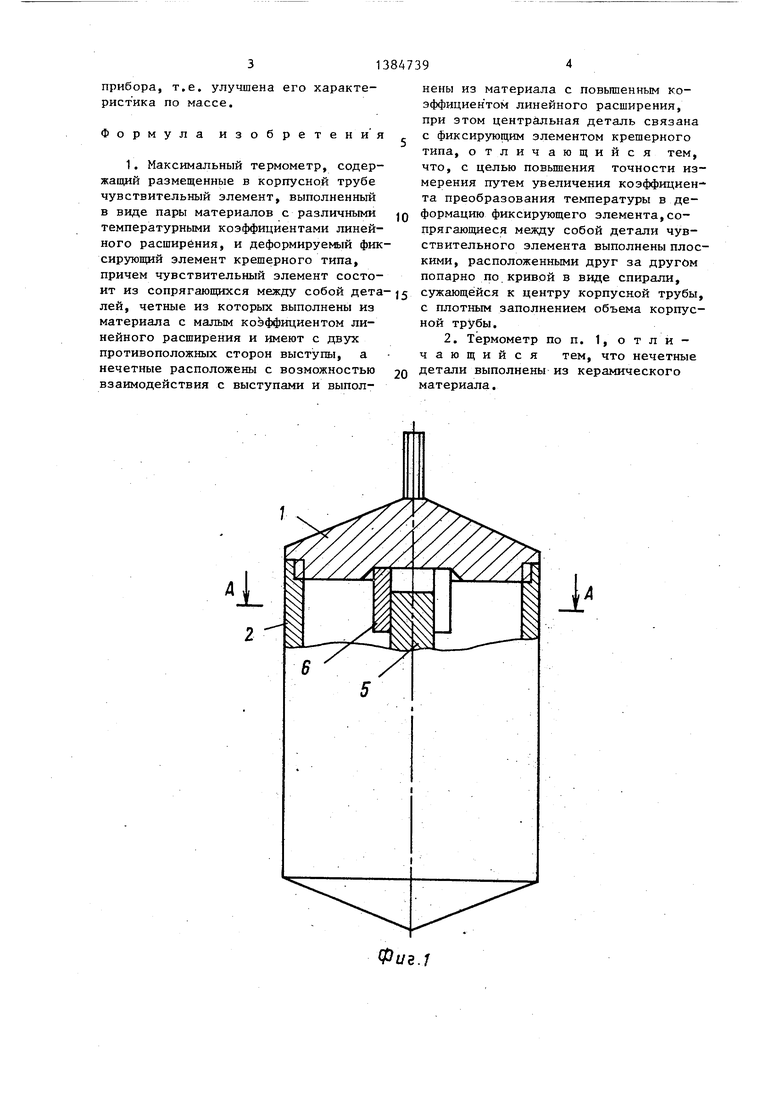

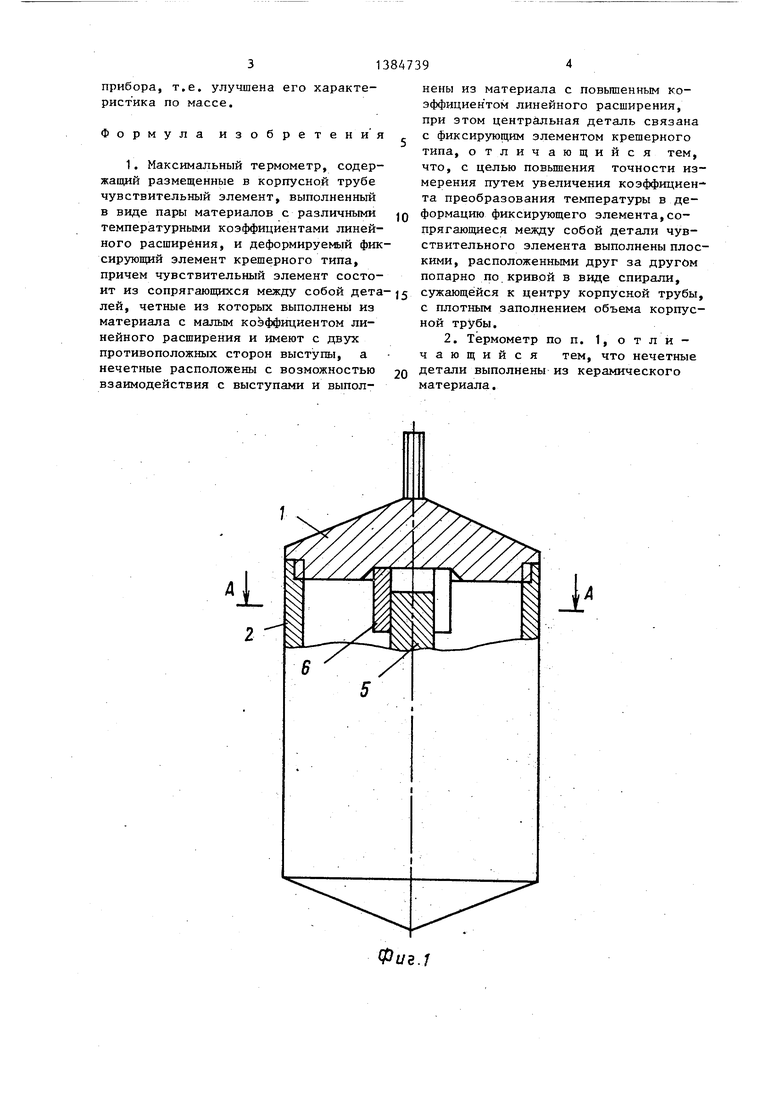

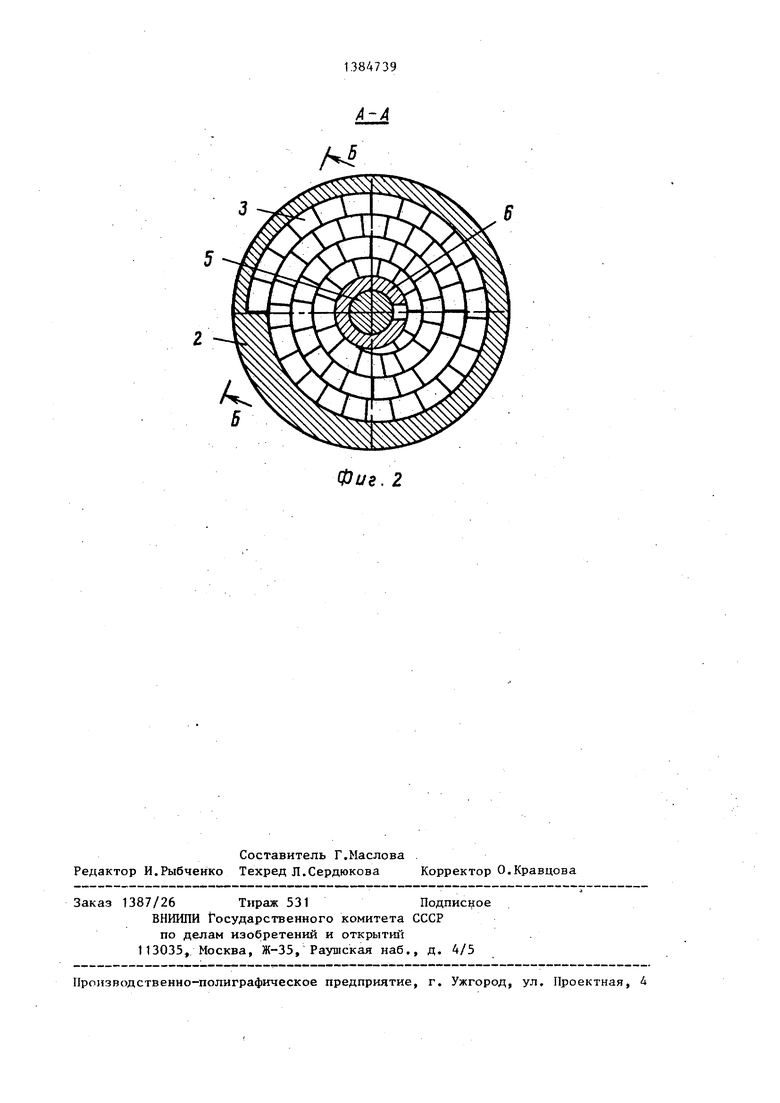

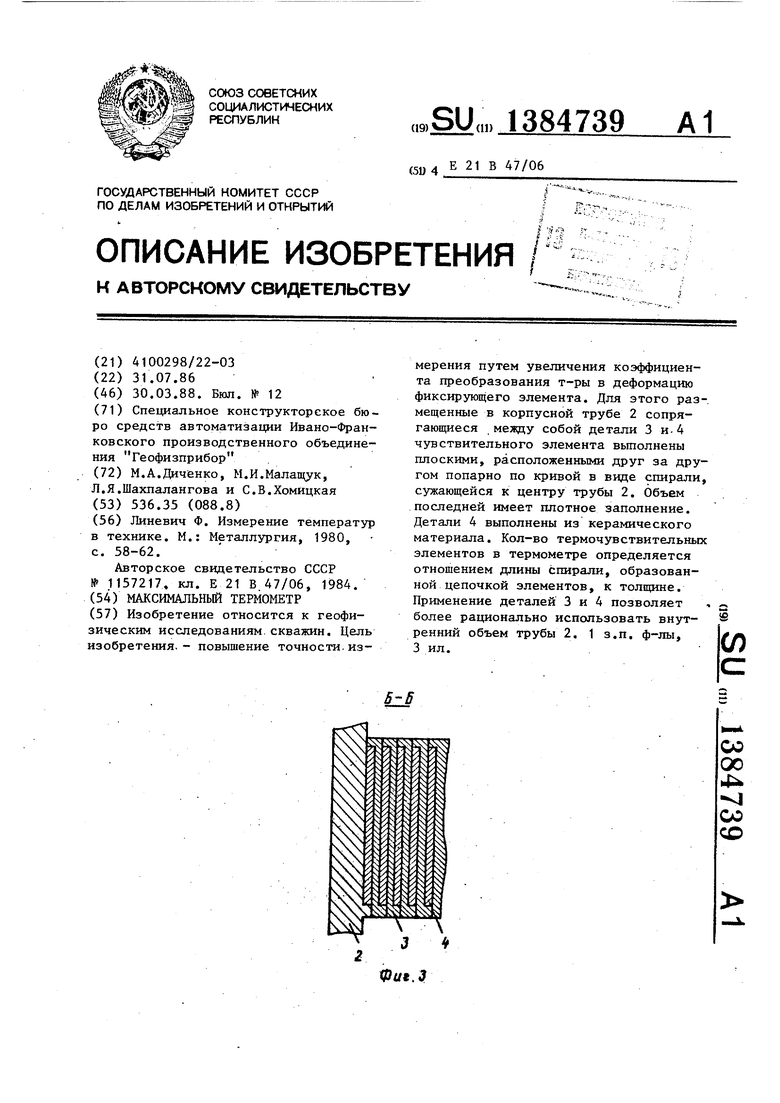

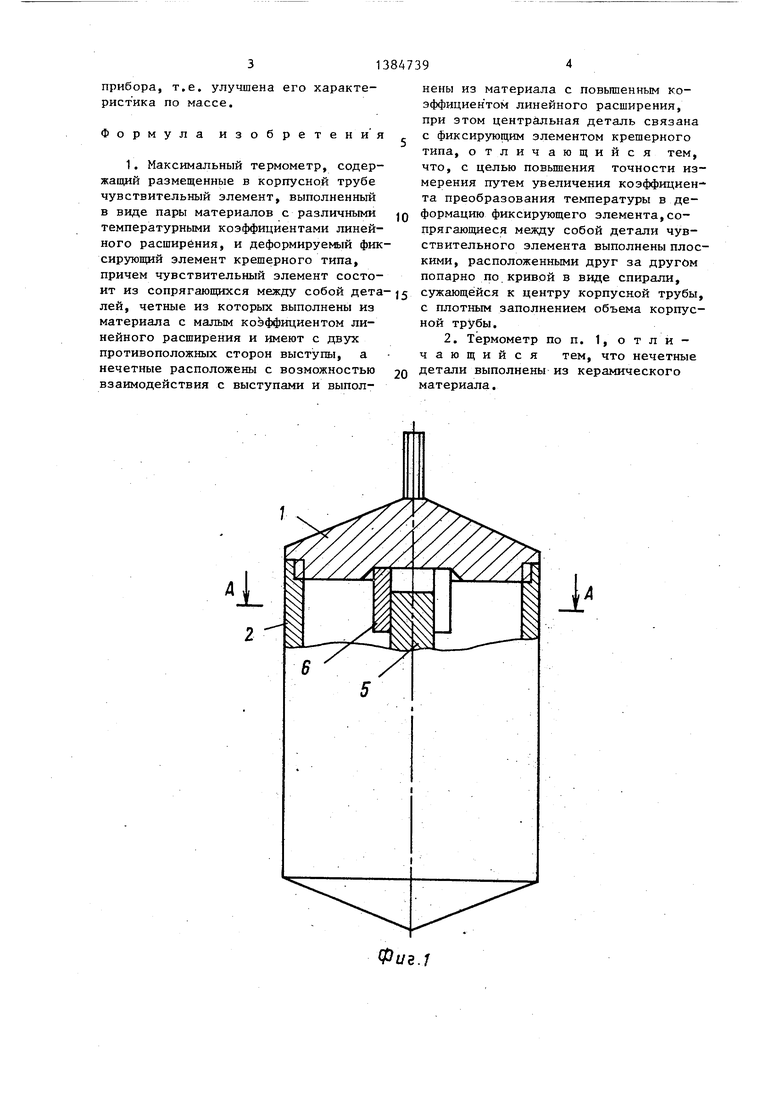

На фиг. 1 изображен термометр, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.2.

Термометр состоит из крьшки 1,корпусной трубы 2, в которой размещены несколько пар сопрягающихся между собой деталей 3 и 4, образующих термочувствительный элемент, выполненный из материалов с различными температурными коэффициентами линейного расширения, и фиксирующего элемента кре- шерного типа в виде цилиндрического стержня 5, закрепленного в разрезной втулке 6. .Четные детали 3 (см. фиг. 3) выполнены из материала с малым коэффициентом линейного расширения, например из элинвара, и имеют с двух сторон выступы, а нечетные 4 расположены с возможностью взаимодействия с выступами деталей 3 и выполнены из материала с повышенным коэффициентом линейного расширения, например из дюралюминия. Первая (крайняя) деталь 4 взаимодействует также с внутренним выступом на трубчатом корпусе 2 прибора, упираясь в него , нижним торцом, последняя (центральная) деталь 4 взаимодействует со стержнем 5 фиксирующего элемента,упираясь в него верхним торцом.

Сопрягающиеся между собой детали

3и 4 чувствительного элемента выполнены плоскими и ра сположены попарно друг за другом, в цепочку, с изгибом по кривой (см. фиг. 2), которая имеет вид спирали, сужающейся к центру (оси) корпусной трубы 2. Детали 3 и

4плотно заполняют трубу 2. Кроме того, нечетные детали 4 могут быть выполнены из керамики и других неметаллических материалов.

Устройство работает следующим образом. .

Перед спуском в скважину производят сборку термометра таким образом, чтобы крышка 1 корпуса 2 осадила стержень 5 деформируемого элемента во втулке 6 и между этим элементом.

0

F

0

5

0

5

0

5

0

5

крышкой и верхним торцом центральной детали 4 чувствительного элемента не было зазоров. После этого фиксируется сборочная температура окружающей среды путем разборки термометра и измерения длины деформируемого элемента. Для этого отворачивают крьш1- ку 1, извлекают деформируемый элемент (состоящий из деталей 5 и 6) и измеряют его длину после осадки.Полученное значение записывают и снова производят сборку. Термометр опускают в скважину на заданную глубину, . выдерживают в ней до прогрева и извлекают на поверхность. После извлечения и остывания до температуры сборки снова измеряют длину деформируемого элемента и сравнивают ее с первоначальной длиной. По разности длин, пользуясь градуировочной таблицей, определяют температуру на глубине измерения.

Количество термочувствительных пар в приборе определяется не отношением величины внутреннего радиуса корпусной трубы к толщине пары, как в прототипе, а отношением длины спирали, образованной цепочкой элементов, к этой толщине. Так как длина спирали значительно превосходит длину внутреннего радиуса трубы, количество термочувствительных пар, размещаемых в габаритных размерах термометра, также значительно выше.

Кроме того, изготовление нечетной детали 4 из керамического материала, отличающегося повьшенным значением температурного коэффициента линейного расширенияj позволяет поднять значение коэффициента преобразования каждой пары в отдельности и чувствительного элемента в целом. Хрупкость материала в данном случае несущественна, так как деталь 4 работает на сжатие, т.е. в благоприятных для хрупкого материала условиях .

Применение плоских деталей чувствительного элемента с их расположением по спирали позволяет более рационально использовать внутренний объем,корпусной трубы и повысить коэффициент преобразования термометра.

Изобретение улучшает качественные характеристики термометра, в первую очередь по точности. Кроме того,при сохранении точности неизменной могут быть уменьшены габаритные размеры

прибора, т.е. улучшена его характеристика по массе.

Формула изобретения

5 сужающейся к центру корпусной трубы, с плотным заполнением объема корпусной трубы.

Q детали выполнены из керамического материала.

Фи.1

Фиг, 2

Авторы

Даты

1988-03-30—Публикация

1986-07-31—Подача