Группа изобретений относится к области обработки металлов давлением, в частности к обработке материала металлорезины (MP) - металлического аналога резины, при изготовлении длинномерных изделий типа тела вращения, используемых в качестве уплотнений, фильтров для очистки жидкостей и газов, фитилей тепловых труб и так далее.

Известен способ изготовления пористых изделий из нетканого проволочного материала (АС №997931; МПК3 B21F 21/00; опубл. 23.02.1983, бюл. №7), включающий образование заготовки путем укладки с взаимным перекрещиванием спирально навитой проволоки и последующее холодное обжатие заготовки. Укладку спиральной проволоки производят путем ее плотной намотки на цилиндрический стержень, а обжатие намотанной на стержень заготовки производят путем продольной холодной прокатки за несколько проходов между роликами, при этом в процессе прокатки стержень с заготовкой вращают вокруг продольной оси.

Недостатком данного способа является сложность его осуществления. Этим способом трудно добиться стабильности свойств получаемых изделий из-за необходимости осуществления вращения стержня с заготовкой в процессе обжатия заготовки путем продольной холодной прокатки между роликами. Сложность осуществления способа ограничила его применение изготовлением единичных образцов в лабораторных условиях.

Наиболее близким аналогом является способ изготовления деталей из материалов с неупорядоченной структурой и пресс-форма для его осуществления (патент РФ №2262407; МПК B21F 45/00; B21F 21/00; B30B 15/02; опубл. 20.10.2005). Способ изготовления деталей из материалов с неупорядоченной структурой включает получение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон с помощью стержня, размещение полученной свернутой заготовки с отверстием в пресс-форме и ее прессование за несколько переходов. На каждом переходе прессование осуществляют по меньшей мере в трех направлениях, перпендикулярных оси симметрии отверстия свернутой заготовки, с получением после первого перехода плотности заготовки, близкой к плотности готовой детали. При изготовлении детали в виде тела вращения прессование на каждом последующем переходе, за исключением последнего, осуществляют с усилием, превышающим усилие прессования на предыдущем переходе, причем последний переход прессования ведут с усилием, равным усилию прессования на предыдущем переходе, после каждого перехода получают заготовку в виде тела вращения, по меньшей мере, с тремя выступами на наружной поверхности, каждый из которых образован пересечением смежных граней многогранника, а на последующих переходах прессования, начиная со второго, выступы, полученные на предыдущем переходе, удаляют. Пресс-форма для изготовления деталей из материалов с неупорядоченной структурой содержит обойму с закрепленным в ней стержнем и два пуансона и дополнительно снабжена по меньшей мере одним пуансоном, каждый из пуансонов выполнен с возможностью перемещения в направлении, перпендикулярном оси симметрии стержня, при этом рабочий торец каждого из пуансонов выполнен в виде плоской поверхности, расположенной параллельно оси симметрии стержня или под углом к этой оси, или вогнутой цилиндрической поверхности с двумя кромками на краях, или вогнутой конической поверхности с двумя кромками на краях, упомянутые кромки вогнутых цилиндрической и конической поверхностей выполнены острыми или тупыми, причем тупые кромки образованы плоскими поверхностями, расположенными в одной плоскости, а ось симметрии вогнутых цилиндрической и конической поверхностей каждого из пунсонов в одном из его крайних положений совпадает с осью симметрии стержня.

Недостатком известного аналога является невозможность получения трубчатых элементов (ТЭ) с отношением толщины стенки к длине ТЭ более 100.

Задачей группы изобретений является разработка трубчатых элементов из материала MP с отношением толщины стенки к длине более 100 с одинаковой плотностью по всей длине.

Технический результат, достигаемый при использовании настоящих изобретений, заключается в том, что они обеспечили:

- изготовление деталей из материала MP с одинаковой плотностью по всей длине;

- упрощение технологии изготовления деталей из материала MP за счет сочетания нескольких однотипных переходов;

- упрощение конструкции пресс-формы.

Технический результат достигается тем, что

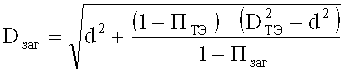

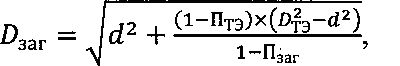

- способ изготовления трубчатых элементов из материала MP включает получение отрезков проволоки в виде растянутых спиралей, формирование заготовки в виде рулона с отверстием, размещение полученной заготовки в пресс-форме и ее прессование за несколько переходов. Прессование осуществляют в двух направлениях, перпендикулярных оси симметрии отверстия свернутой заготовки, с получением после первого перехода трубчатой заготовки с двумя выступами на наружной поверхности, на втором переходе выступы убирают, получая элемент цилиндрической формы. Количество переходов обусловлено величиной плотности тела изготавливаемой детали. Диаметр исходной заготовки для трубчатого элемента рассчитывается по формуле

- пресс-форма для изготовления трубчатых элементов из материала MP содержит, по крайне мере, по одной обойме для четного и нечетного переходов, каждая из обойм содержит матрицу, состоящую из двух пластин, стянутых посредством шпилек, с закрепленной в ней неподвижной оправкой, два пуансона, установленных с возможностью перемещения в направлении, перпендикулярном оси оправки. Рабочий торец каждого из пуансонов выполнен в виде вогнутой цилиндрической поверхности и образует с внутренними поверхностями пластин матриц обоймы для нечетных переходов тупые кромки, а с внутренними поверхностями пластин матриц обоймы для четных переходов - острые кромки. Ось симметрии вогнутой цилиндрической поверхности каждого из пуансонов в крайних положениях совпадает с осью симметрии оправки. Ширина пуансона обоймы для каждого последующего перехода меньше ширины пуансона обоймы для предыдущего перехода. Пуансоны выполнены в виде тавра. На рабочей плоскости пластин матриц выполнены вогнутые цилиндрические поверхности в виде желоба, ось симметрии которых совпадает с осью симметрии оправки. Между сопрягаемыми поверхностями пластин матриц и пуансонов установлены ограничительные пластины.

Изначальное взаимное сцепление витков спирали в материале MP обеспечивает сохранение формы как заготовки, так и готовой детали. Это свойство материала MP позволяет перекладывать детали из одной обоймы в другую для выполнения последующего перехода.

Накопление материала (спирали) для трубчатого элемента из MP осуществляется в радиальном направлении за счет толщины стенки. Заготовка имеет форму толстостенной трубы. Уплотнение материала MP осуществляется за счет прессования внешнего диаметра заготовки.

Предлагаемый способ изготовления трубчатых элементов (ТЭ) из материала MP заключается в двухстороннем радиальном прессовании. Прессование выполняется за один или несколько парных переходов. На первом переходе (при необходимости, последующих нечетных переходах) получают трубчатую заготовку с двумя выступами на наружной поверхности. На втором переходе (при необходимости последующих четных переходах) выступы убирают, получая ТЭ цилиндрической формы. Количество переходов обусловлено величиной плотности тела изготавливаемой детали. Количество переходов выбирается исходя из пористости готового ТЭ.

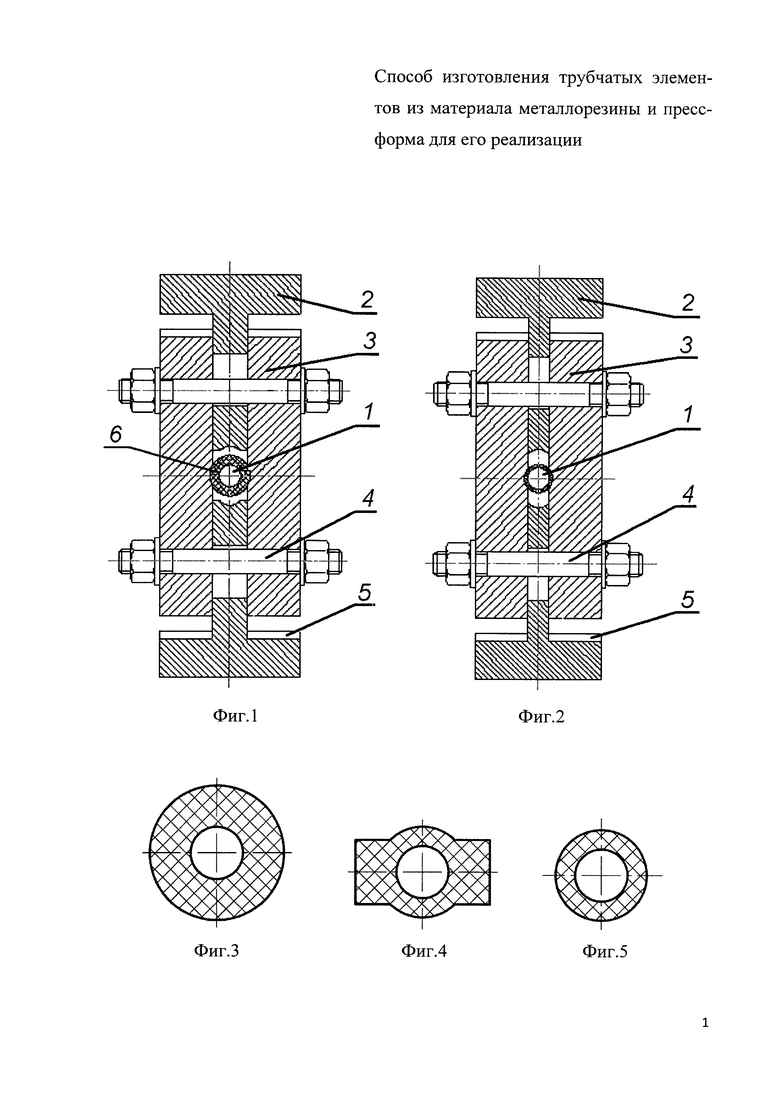

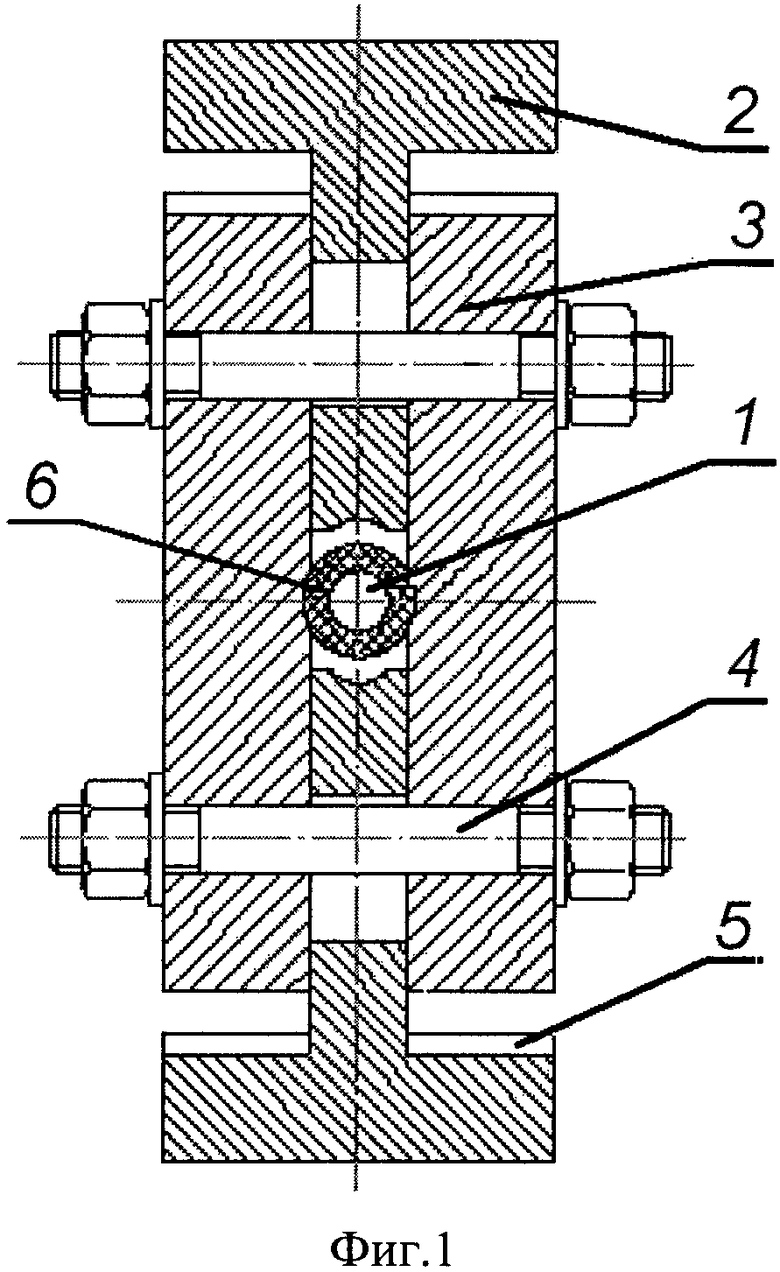

Группа изобретений поясняется рисунками. На фиг. 1 изображена обойма для первого (а так же каждого нечетного) перехода, на фиг. 2 - обойма для второго (а также каждого четного) перехода, на фиг. 3 - исходная заготовка, на фиг. 4 - промежуточная заготовка, на фиг. 5 - готовая деталь; где 1 - оправка, 2 - пуансон, 3 - пластина матрицы, 4 - стяжная шпилька, 5 - ограничительная пластина, 6 - заготовка.

Для реализации данного способа была спроектирована пресс-форма. Пресс-форма включает комплект обойм (фиг. 1 и фиг. 2). Каждая из обойм содержит матрицу, состоящую из двух пластин 3, неподвижную оправку 1, два пуансона 2, подвижные в направлении, перпендикулярном оси оправки 1. Рабочий торец каждого из пуансонов 2 выполнен в виде вогнутой цилиндрической поверхности с тупыми (в обойме для нечетных переходов), либо острыми (в обойме для четных переходов) кромками. Для повышения жесткости пуансоны 2 выполнены в виде тавра.

Для компенсации действия бокового давления на пластины матриц 3 в конструкцию обоймы введены стяжные шпильки 4. Количество шпилек 4 обусловлено длиной получаемого ТЭ.

Точность рабочего хода пуансонов 2 обеспечивается с помощью ограничительных пластин 6, высота которых рассчитывается для каждого перехода, в зависимости от промежуточного значения толщины стенки ТЭ и величины упругого последействия материала. Упругое последействие - величина линейного расширения упругого материала после его извлечения из пресс-формы.

Величина упругого последействия зависит от марки исходного материала и от промежуточного значения пористости ТЭ, определяется в ходе пробных прессований.

На рабочей плоскости пластин матриц 3 выполнены вогнутые цилиндрические поверхности в виде желоба, ось симметрии которых совпадает с осью симметрии оправки 1. Диаметр цилиндрического желоба и его глубина рассчитываются для каждого перехода в зависимости от промежуточного значения диаметра ТЭ.

В качестве примера реализации заявляемой группы изобретений изготовили ТЭ пористостью П=50%, длиной 300 мм, диаметром 14,4 мм, толщиной 1 мм из нихромовой проволоки Х20Н80 ГОСТ 8803-89.

Массу ТЭ рассчитывали по формуле Q=(1-П)×γ×V; где Q - масса, г; П - пористость детали, П=0,5; γ - плотность материала проволоки, γ=8,35 г/см3; V - объем детали, V=14,14 см2; Q=59 г.

Заготовку 6 в виде рулона установили в обойму для нечетного перехода (фиг. 1) с пуансонами 2 с тупыми кромками. Проводили прессование до ограничения хода пуансона 2. Получили промежуточную заготовку (фиг. 4) цилиндрической формы с двумя выступами вдоль образующей. Далее промежуточную заготовку 6 установили в обойму для четного перехода (фиг. 2), с пуансонами 2 с острыми кромками. Проводили прессование до ограничения хода пуансона 2. Получили промежуточную заготовку 6 цилиндрической формы. Аналогично были проведены последующие переходы до получения ТЭ (фиг. 5) заданной пористости (потребовалось 6 переходов для получения ТЭ пористостью 50%).

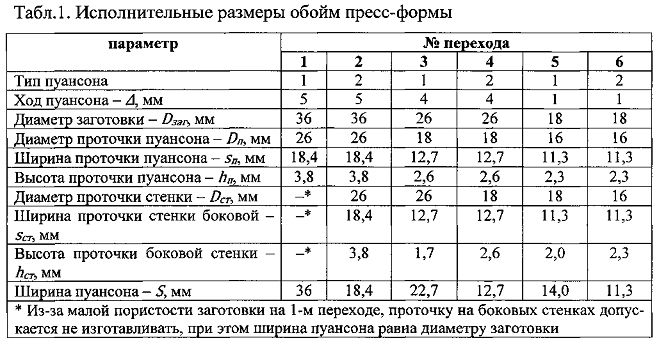

Был проведен расчет исполнительных размеров обойм пресс-формы по переходам:

1) Рабочие ходы пуансона по переходам выбираются исходя из условия Δ=0,45…0,65×t; где Δ - рабочий ход пуансона, мм; t - толщина стенки исходной заготовки, мм;

2) Диаметр проточки пуансона Dп=Dзаг-2×Δ; где Dзаг - диаметр исходной заготовки, мм;

3) Ширина проточки пуансона sп=Dп×sin45°, где Dп - диаметр проточки пуансона;

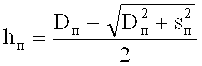

4) Высота проточки пуансона

5) Диаметр проточки стенки Dст равен диаметру проточки пуансона на предыдущем переходе;

6) Ширина проточки стенки Sст=sп;

7) Высота проточки стенки

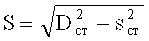

8) Ширина пуансона

Результаты расчета исполнительных размеров обойм пресс-формы приведены в таблице 1.

Предложенное изобретение позволило получить ТЭ с отношением толщины стенки к длине более 100 из материала MP и обеспечить изготовление деталей с одинаковой плотностью по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ОСЕВОГО ПРЕССОВАНИЯ ДНА И ТОРЦА ЗАГОТОВКИ ДЕТАЛЕЙ ТИПА ДЛИННОМЕРНОГО ТЕЛА ВРАЩЕНИЯ С ОСЕВЫМ ОТВЕРСТИЕМ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) | 2006 |

|

RU2343036C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Способ изготовления цилиндрических полых деталей | 1990 |

|

SU1798028A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ САЙЛЕНТБЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАКЛОННОГО ФЛАНЦА НА ТРУБЧАТОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2013 |

|

RU2542875C1 |

Изобретения относятся к области обработки металлов давлением. Способ изготовления трубчатых элементов из материала МР включает получение отрезков проволоки в виде растянутых спиралей. Формируют заготовку в виде рулона с отверстием. Размещают заготовку в пресс-форме и прессуют ее за два перехода. Прессуют в двух направлениях, перпендикулярных оси симметрии отверстия заготовки. После первого перехода получают трубчатую заготовку с двумя выступами на наружной поверхности. На втором переходе получают элемент цилиндрической формы. Предусмотрено устройство для реализации данного способа. Пресс-форма состоит из обоймы для четного и нечетного переходов. Обоймы содержат матрицу, две пары пуансонов. Рабочий торец пуансона образует с внутренними поверхностями пластин матриц обоймы тупые и острые кромки. Ширина пуансона обоймы для каждого последующего перехода меньше ширины пуансона обоймы для предыдущего перехода. Пуансоны выполнены в виде тавра. Техническим результатом является изготовление деталей из материала MP с одинаковой плотностью по всей длине, упрощение технологии изготовления деталей из материала MP за счет сочетания нескольких однотипных переходов, упрощение конструкции пресс-формы. 2 н. и 4 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления трубчатых элементов из металлорезины, включающий получение отрезков проволоки в виде растянутых спиралей, формирование исходной заготовки в виде рулона с отверстием, размещение полученной исходной заготовки в пресс-форме и ее прессование по меньшей мере за два перехода, отличающийся тем, что прессование осуществляют в двух направлениях, перпендикулярных оси симметрии отверстия исходной заготовки с получением после первого перехода трубчатой заготовки с двумя выступами на наружной поверхности, при этом на втором переходе выступы убирают с получением элемента цилиндрической формы.

2. Способ по п. 1, отличающийся тем, что количество переходов обусловлено величиной плотности тела изготавливаемой детали.

3. Способ по п. 1, отличающийся тем, что диаметр исходной заготовки для трубчатого элемента рассчитывают по формуле

где Dзаг - диаметр исходной заготовки;

d - внутренний диаметр трубчатого элемента;

ПТЭ - пористость готового трубчатого элемента;

DТЭ - внешний диаметр трубчатого элемента;

Пзаг - пористость исходной заготовки.

4. Пресс-форма для изготовления трубчатых элементов из металлорезины, содержащая по меньшей мере одну обойму для четного перехода и по меньшей мере одну обойму для нечетного перехода, каждая из обойм содержит матрицу, состоящую из двух пластин, стянутых посредством шпилек, с закрепленной в ней неподвижной оправкой, две пары пуансонов, установленных с возможностью перемещения в направлении, перпендикулярном оси оправки, рабочий торец каждого из пуансонов выполнен в виде вогнутой цилиндрической поверхности и образует с внутренними поверхностями пластин матрицы обоймы для нечетного перехода тупые кромки, а с внутренними поверхностями пластин матрицы обоймы для четного перехода - острые кромки, при этом ширина пуансона обоймы для каждого последующего перехода меньше ширины пуансона обоймы для предыдущего перехода, а между сопрягаемыми поверхностями пластин матриц и пуансонов установлены ограничительные пластины, причем ось симметрии вогнутой цилиндрической поверхности пуансонов в крайних положениях совпадает с осью симметрии оправки.

5. Пресс-форма по п. 4, отличающаяся тем, что пуансоны выполнены в форме тавра.

6. Пресс-форма по п. 4, отличающаяся тем, что на рабочей плоскости пластин матриц выполнены вогнутые цилиндрические поверхности в виде желоба.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С НЕУПОРЯДОЧЕННОЙ СТРУКТУРОЙ (ВАРИАНТЫ) И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262407C2 |

| Способ изготовления деталей из материалов с неупорядоченной структурой | 1980 |

|

SU902947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 0 |

|

SU183174A1 |

| US 4270261 A, 02.06.1981 | |||

| Лучезапястный узел протеза верхней конечности | 1990 |

|

SU1752377A1 |

Авторы

Даты

2016-04-20—Публикация

2014-12-29—Подача