Изобретение относится к испытательной технике, а именно к способу прогнозирования долговечности роторной системы по данным испытания на усталость.

Целью изобретения является повышение точности за счет обеспечения контроля одновременно за двумя параметрами повреждаемости - частотой собственных колебаний и площадью накопленных дефектов.

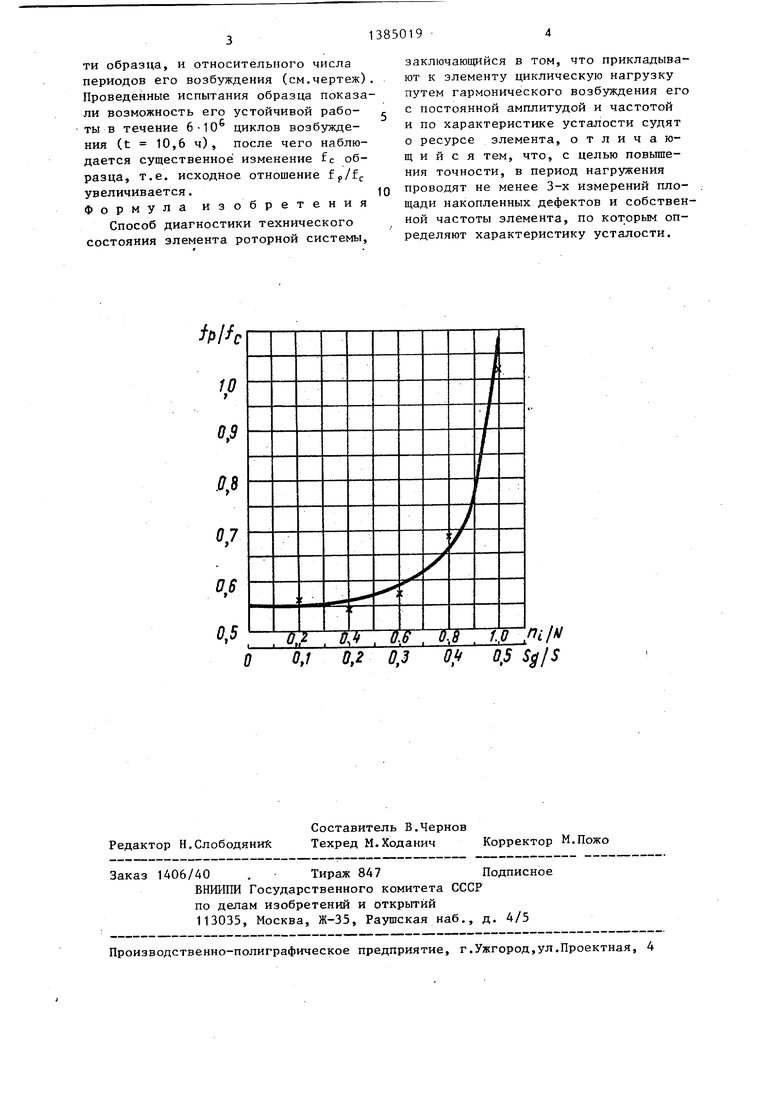

На чертеже изображена зависимость отношения частоты вращения ротора к собственной частоте колебаний образ- ца от относительной площади накапливаемых в процессе испытаний дефектов Способ осуществляют следующим образом.

В соответствии с существующими общетехническими требованиями к условиям, методам и средствам испытаний при гармонических возбуждениях проводят усталостные испытания диагностируемого элемента роторной механичес- кой системы, создавая гармоническое возбуждение элемента постоянной амплтуды с частотой, равной частоте вращения ротора, в течение циклов. В процессе испытаний производя разбивку их полной продолжительности на равные периоды. Число периодов выбирают исходя из такой продолжителности испытаний, чтобы за это время произошло накопление дефектов, кото- рые можно определить с помощью используемого метода дефектоскопии.Указанное условие контролируют посредством осуществления повторных измерени дефектов в начальной стадии испыта- НИИ элемента.. В конце каждого периода опреде ляют площадь накапливаемых в элементе дефектов посредством дефектоскопии элемента, используя любой известный метод, например импе- дансный акустический метод, а также измерение собственной частоты колебаний элемента. Используя результаты испытаний, строят зависимость отношения частоты вращения ротора к собственной частоте колебаний элемента от числа циклов возбуждения элемента и от относительной площади накапливаемых в элементе дефектов. Полученные зависимости характеризующие изменение технического состояния элемента в режиме, соответствующем эксплуатационному состоянию, используют для оценки ресурса работы элемента.

,-

5

0 5 050

0

5

При этом учитываются допустимые требования к величине отношения частоты вращения ротора к собственной частоте колебаний элемента, принятые в процессе проектирования механической системы, а также возможные отклонения от требований.

Пример осуществления способа.

Проводились испытания элемента в виде ббразца стержневого типа, кон- сольно закрепленного на опорной станине массивного фундамента. Гармоническое возбуждение образца с постоянной амплитудой осуществлялось с помощью электродвигателя и переходного устройства, соединенного с концом вала и свободным концом стержня, Исходная собственная частота колебаний образца составляла 45,5 Гц. Частота вращения вала электродвигателя выбиралась из соотношения fp/fp 0,55 (f(- - исходная собственная частота колебаний стержня, fp- частота вращения вала электродвигателя),

Дефектоскопия образца осуществлялась с использованием импедансного акустического метода посредством прибора УКБ-Ш.. Измерения собственной частоты колебаний образца проводились посредством специально предназначенной для этих целей установки ИЧЗ-9. Амплитуда колебаний свободного конца образца при испытаниях составляла 10 мм. Усталостные испытания образца проводились на базе 10 циклов возбуждения. Оценка развивающихся в образце дефектов на начальной стадии усталостных испытаний образца показала возможность определения дефектов выбранным методом после продолжительности испытаний t 3,5 ч, что соответствует п, 20-10 циклам возбз ждения образца (t п ,/2 /Tfp). В результате число периодов возб5 ждения образца было выбрано равным 5. Дефектоскопия образца и измерения собственной частоты колебаний производились перед началом испытаний, а также через каждые 20-1 о циклов возбуждения.

По результатам испытаний образца построены зависимости отношения частоты вращения ротора к собственной частоте колебаний образца от относительной площади накапливаемых в процессе испытаний дефектов Sa/S , где S (J - площадь накапливаемых дефек- TOBi S - площадь рабочей поверхности образца, и относительного числа периодов его возбуждения (см.чертеж). Проведенные испытания образца показали возможность его устойчивой рабо- ты в течение 6-10 циклов возбуждения (t 10,6 ч), после чего наблюдается существенное изменение fc образца, т.е. исходное отношение fp/f увеличивается.

Формула изобретения

Способ диагностики технического состояния элемента роторной системы.

заключающийся в том, что прикладывают к элементу циклическую нагрузку путем гармонического возбуждения его с постоянной амплитудой и частотой и по характеристике усталости судят о ресурсе элемента, отличающийся тем, что, с целью повьше- ния точности, в период нагружения проводят не менее 3-х измерений площади накопленных дефектов и собственной частоты элемента, по которым определяют характеристику усталости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ "СПРУТ" | 1989 |

|

RU2009479C1 |

| СПОСОБ ВИБРАЦИОННОЙ ДИАГНОСТИКИ РОТОРНЫХ СИСТЕМ | 2007 |

|

RU2356021C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТАЛОСТНОГО ПОВРЕЖДЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 2007 |

|

RU2337348C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЯ ВАЛА РОТОРНОГО АГРЕГАТА (ВАРИАНТЫ) | 2018 |

|

RU2702923C1 |

| Способ вибрационного контроля дефектов роторов | 1986 |

|

SU1341510A1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2005 |

|

RU2299417C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛЕМЕНТОВ КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2568959C1 |

| СПОСОБ МОНИТОРИНГА ВНУТРЕННИХ КОРРОЗИЙНЫХ ИЗМЕНЕНИЙ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514822C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И ДИАГНОСТИКИ ДЕФЕКТОВ В МОРСКИХ ЛЕДОСТОЙКИХ ПЛАТФОРМАХ | 2011 |

|

RU2485492C1 |

Изобретение относится к испытательной технике, а именно к способу прогнозирования долговечности роторной -системы по данным испытания на усталость. Целью изобретения является повышение точности за счет обеспечения контроля одновременно за двумя параметрами повреждаемости материала - частотой собственных колебаний и площадью накопленных дефектов.,, Способ осуществляют следующим образом. В образце возбуждают гармоцические колебания постоянной амплитуды с частотой, равной частоте вращения ротора, в течение N 10 циклов, которые предварительно разбивают на равные периоды. В конце каждого периода п f замеряют площадь S накопленных повреждений, используя любой метод дефектоскопии и частоту в координатах fp/fc и Sa/S п ,./N, где S - площадь образца, fp- частота колебаний, на основе которой ведут прогнозирование долговечности элемента ротора по резкому возрастанию кривой. 1 ил. S (Л

| Вибрации в технике | |||

| Справочник, Под ред | |||

| Н.Д | |||

| Генкина, М.: Машиностроение, 1981, т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

Авторы

Даты

1988-03-30—Публикация

1985-12-06—Подача