Изобретение относится к неразрушающему контролю физических параметров материалов и может быть использовано для определения величины напряжения в длинных стержнях или трубах типа кабель-тросы или шлангокабели, а также для тарировки образцов при оценке повреждаемости материалов в процессе усталостных испытаний и для контроля изделий в процессе восприятия динамических нагрузок.

Известен способ контроля изделия в процессе его производства (реализованный в устройстве) (1), основанный на неразрушающем контроле методом акустической эмиссии.

Недостатками его являются слабость сигналов эмиссии по сравнению с уровнями других шумов в деформируемом материале, т. е. плохая помехозащищенность способа, ненадежный электроакустический контакт датчиков с контролируемым изделием, т. е. снижение надежности контроля и большая трудоемкость из-за необходимости использования вместо одного, нескольких датчиков для определения координат дефектов.

Известен способ обнаружения трещин в изделиях (2), основанный на виброакустическом контроле изделий, имеющих плоскость сравнения. Способ заключается в том, что крепят изделие по плоскости симметрии, возбуждают ударом упругие колебания в одной части изделия, измеряют декремент затухания упругих колебаний, аналогичные измерения проводят в симметричной точке во второй части изделия и сравнивают величины декрементов.

Недостатками этого способа являются механическое возбуждение колебаний в изделии путем соударения, что не всегда приемлемо, может привести к поверхностным нарушениям изделий и невозможность установления зависимости несущей способности изделия (или предела прочности) от уровня накопленных в нем повреждений.

Известен способ определения механической добротности образцов с помощью ультразвуковых колебаний (3), в котором возбуждают колебания в образце через воздушный слой, измеряют время послезвучания образца, выбирают толщину воздушного слоя, измеряют время затухания колебаний, по которому определяют механическую добротность образца.

Недостатком этого способа является невозможность точного определения места нахождения дефекта и выявления зависимости несущей способности образца, от уровня накопленных в нем повреждений.

Наиболее близким к изобретению является способ неразрушающего контроля изделий или образцов (4), заключающийся в том, что по группе изделий или образцов из серии определяют прочностные свойства, разрушая часть из них и прикладывая механическую нагрузку к остальным, определяют прочностные свойства до и после нагружения, одновременно воздействуют на них акустическим полем, измеряют параметр А (амплитуда эхо-импульсов за цикл нагружения), соответствующий определенному нагружению, устанавливают вид связи параметров неразрушающего контроля и параметров прочности изделия или образца из группы, проводят неразрушающий контроль изделий из серии с помощью электрического или акустического поля, сравнивают результаты этого контроля со значением, рассчитанным по группе изделий, и по результатам сравнения судят о состоянии контролируемого изделия или образца.

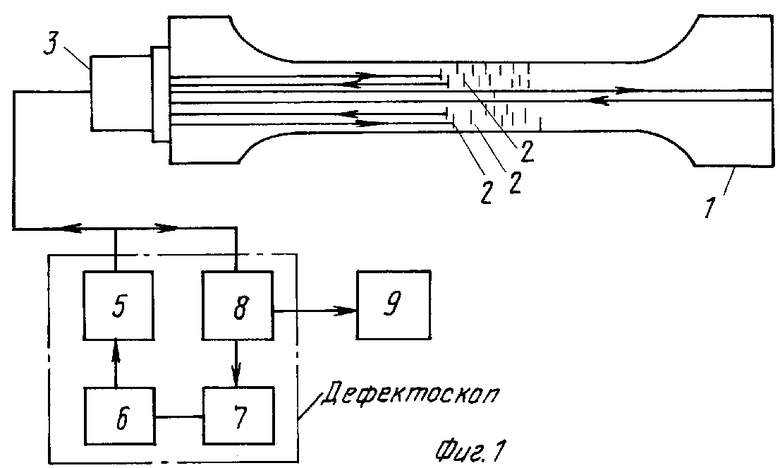

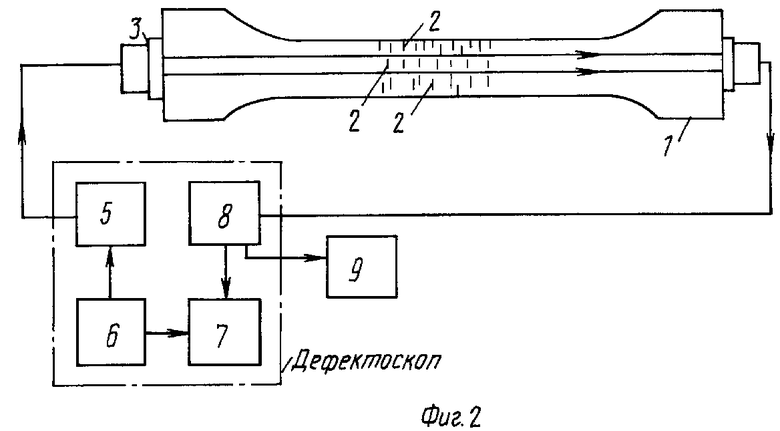

На фиг. 1 и 2 представлена схема реализации способа соответственно эхо-методом и теневым методом.

Схема содержит образец 1 с установленными дефектами 2, ультразвуковые преобразователи 3,4, генератор 5 зондирующих импульсов, синхронизатор 6, генератор 7, усилитель 8 и самописец 9.

Способ заключается в следующем.

По группе изделий или образцов из серии определяют прочностные свойства, в частности, устанавливают несущую способность плоского образца или предел прочности σb от уровня накопленных в нем повреждений.

σ , где Рmax - максимальное усилие, вызывающее разрыв образца,

, где Рmax - максимальное усилие, вызывающее разрыв образца,

Fо - начальная площадь поперечного сечения образца.

Затем, прикладывают механическую нагрузку (циклический изгиб) к остальным образцам и устанавливают зависимость прочности от параметра А, например, амплитуды ультразвукового сигнала при эхо- или теневом способе контроля:

σb = f(A) .

Конкретный характер этой зависимости можно получить в процессе испытаний.

В простейшем виде получим линейную зависимость:

σb= σо - kA, где k - коэффициент определяемый экспериментально  k =

k =  .

.

Как правило, разрушение образцов проводят после получения σb.

При линейной зависимости коэффициент k для каждой группы образцов с разным уровнем повреждаемости должен быть одинаков. Если же не так, то ищется другая зависимость - парабола, например: k =  или k =

или k =

П р и м е р. Металлические образцы по ГОСТ 1497-61 изготовленные для испытаний на растяжение или усталостные испытания сначала испытывают на разрыв и определяют при этом предел прочностиσbо усталостных дефектов. Например, берут пять образцов и один из них на разрывной машине разрывают, причем готовят к испытаниям и изготавливают четыре группы таких образцов из разных партий одного и того же материала (или из одной партии). Сечение образца должно быть плоским. На всех образцах размечают базу прозвучивания, длиной l, одинаковую для всех 20 штук образцов. Один из целых образцов в каждой из четырех групп используют для начальной настройки прибора ультразвукового контроля. Длина прозвучивания l была выбрана равной 100 мм. Полезный сигнал (амплитуда А) в пределах выбранного строб-импульса на этом образце равен нулю. В других образцах создаются усталостные дефекты, например, на машине ГМС-50 за пределами упругости образцов в средней части, в пределах базы прозвучивания при растяжении или испытании на усталость. Статической или циклической нагрузки подвергаются все 4 группы из 4 образцов, определенной для каждой группы базой циклов нагружения. В результате в одной и той же группе все образцы имеют одинаковый уровень повреждаемости. Образцы прозвучивают ультразвуковым дефектоскопом УД-10 на той же постоянной базе прозвучивания, где образуются усталостные дефекты. Образцы прозвучивают, определяется амплитуда А для каждого образца, затем они испытываются на разрыв и определяется σb. Результаты испытаний усредняются. По одному образцу из каждой группы (желательно со средним значением амплитуды) оставляют в качестве эталонных. При линейной зависимости, например: σb= σbо-kA коэффициент k для каждой группы образцов с разным уровнем повреждаемости должен быть одинаков. Геометрические размеры выявляемых дефектов определялись по искусственным дефектам (эталонным) с использованием АРД-диаграмм. Экспериментально находился закон изменения амплитуды в зависимости от роста дефектов.

Аналогично проводятся испытания при использовании изменения электрического сопротивления образца в процессе деформации. При этом можно измерять как сопротивление прямым методом так и напряжение на базе измерения с помощью электронного миллиомметра Е6-12.

Способ увеличивает точность установления несущей способности (или предела прочности) от уровня накопленных в нем повреждений, позволяет определять местонахождение дефекта, а также наблюдать последовательность развития и переход одного этапа разрушения в другой, зафиксировать порог разрушения, то есть обеспечить прогнозирование ресурса изделий. (56) 1. Авторское свидетельство СССР N 1206685, кл. G 01 N 29/04, 1984.

2. Авторское свидетельство СССР N 1228008, G 01 N 29/04, 1983.

3. Авторское свидетельство СССР N 1229680, G 01 N 29/04, 1984.

4. Труды 10-й ежегодной конференции, т. 3В, Лондон Нью-Йорк, Санта Крус, 1984, 1243-1250, перевод ВЦП N М-33040 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЙ | 1991 |

|

RU2049328C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2025150C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ИЗДЕЛИЙ | 1990 |

|

SU1745044A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА ЕГО РАБОТОСПОСОБНОСТИ | 2002 |

|

RU2238535C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДОВ С ДВИЖУЩЕЙСЯ ЖИДКОСТЬЮ | 1993 |

|

RU2063029C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2526299C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

Изобретение относится к неразрушающему контролю физических параметров материалов и может быть использовано для определения величины напряжения в длинных стержнях для тарировки образцов при усталостных испытаниях и контроля изделий в процессе воздействия динамических нагрузок. Цель изобретения - повышение точности установления зависимости несущей способности изделия об уровне накопленных в нем повреждений - достигается за счет того, что связь между параметрами прочности и параметрами электрического или акустического поля выбирают в виде коэффициента к-уровня повреждаемости, рассчитываемого по формуле K=σb-σo/A для случая линейной зависимости и K=(σ

K =  , K =

, K =  или K =

или K =  /

/

где σвo-σв - начальный предел прочности и предел прочности после циклической нагрузки соответственно;

n = 1, 2, 3 - показатель степени.

Авторы

Даты

1994-03-15—Публикация

1989-08-16—Подача