(Л

00 00 О5

ю

СП

00

исключить отходы материала при изготовлении насадки. Насадка представляет собой два установленных под прямым утлом друг к другу полуцилиндра 1 с продольнь2у И щелями 2, разделяющими их поверхность на пластины 3 дугового профиля. Полуцилиндры 1 соединены между собой перегородкой 4, Поверхность пластин 3 дугового профиля и перегородки 4 выполнены с окнами 5. Насадка снабжена присоединенньп и к перегородке 4 по сторонам окон 5 внутренними пластинами 6, загнутыми поочередно внутрь каждого полуцилиндра

6258

1 .Суммарная площадь внутренних пластин 6 равновелика суммарной площади окон 5, т.е. последние выполнены штамповкой с дальнейшим загибом образовавшихся пластин. Внутренние пластины 6 .могут быть выполнены плоскими или криволинейными. Перегородка 4 выполнена в виде квадрата с полками по его сторонам. Причем для исключения отходов материала при изготовлении насадки сумма ширины полки и длины дуги пластины 3 дугового профиля равна стороне перегородки 4. 3 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка для тепломассообменных аппаратов | 1987 |

|

SU1500351A1 |

| ОБЪЕМНАЯ НАСАДКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2208478C1 |

| Насадка для тепломассообменных аппаратов | 1987 |

|

SU1526784A1 |

| Насадка для тепломассообменных аппаратов | 1989 |

|

SU1790994A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414400A2 |

| Тепломассообменный аппарат | 1986 |

|

SU1327902A1 |

| РЕГУЛЯРНАЯ ПЕРЕТОЧНАЯ НАСАДКА И МАССООБМЕННАЯ КОЛОННА С ЭТОЙ НАСАДКОЙ | 2005 |

|

RU2292947C1 |

| Насадка для тепло-массообменных аппаратов | 1978 |

|

SU696654A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1459686A1 |

| КОМПЛЕКТ ПРОФИЛЕЙ ДЛЯ СБОРКИ ОКОННЫХ ИЛИ ДВЕРНЫХ БЛОКОВ | 2003 |

|

RU2216631C1 |

Изобретение относится к насадкам для тепломассообменньЕХ аппаратов для систем газ (пар) - жидкость, обеспечивающих проведение процессов абсорбции, десорбции, ректификации, увлажнения и осушки газа в химической, нефтехимической и смежных отраслях промышленности, и позволяет повысить эффективность работы за счет увеличения удельной поверхности, интенсивности турбулизации и обновления поверхности контакта фаз, а также

1

Изобретение относится к насадкам тепломассообменных аппаратов для систем газ (пар) - жидкость, обеспечивающих проведение процессов абсорбции, десорбции, ректификации, увлажнения и осушки газа в химической, нефтехимической и смежных отраслях промышленности.

Цель изобретения - повьш1ение эф- фектизности работы за счет увеличени удельной поверхности, интенсивности турбулизации и обновления,поверхности контакта фаз и исключение отходов материала при изготовлении насадки.

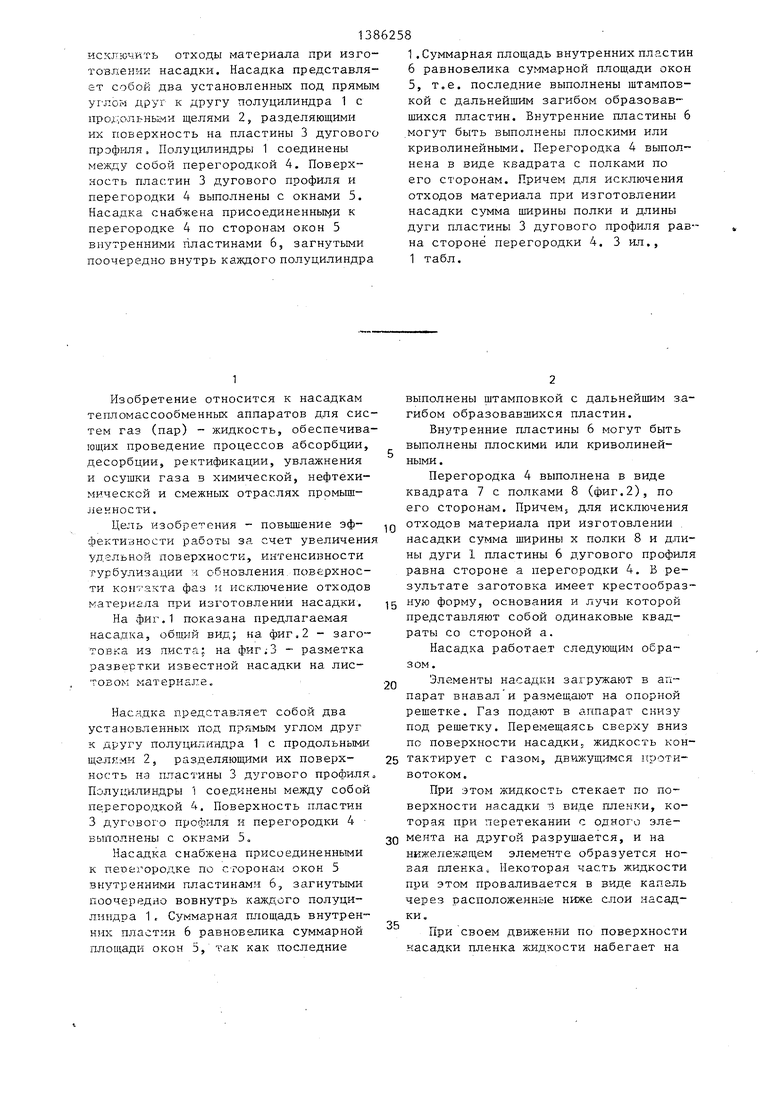

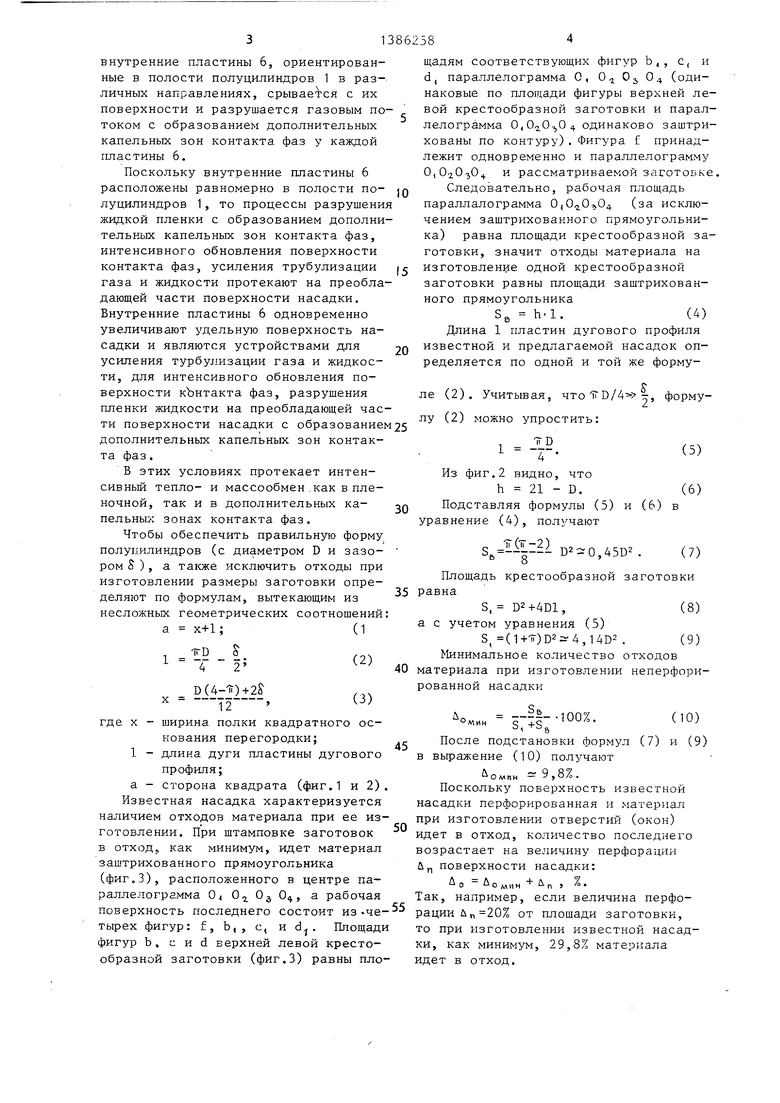

На фиг.1 показана предлагаемая насадка, общий вид; на фиг.2 - заготовка из листа; на фиг;3 - разметка развертки известной насадки на листовом материале.

Насадка представляет собой два установленных под прямым углом друг к другу полуцилиндра 1 с продольными щелями 2, разделяющими их поверхность на пластины 3 дугового профиля Полуцилиндры 1 соединены между собой перегородкой 4. Поверхность пластин 3 дуговог о профиля и перегородки 4 выполнены с окнами 5.

Насадка снабжена присоединенными к перегородке по сторонам окон 5 внутренними пластинами 6, загнутыми поочередно вовнутрь каждого полуцилиндра 1, Суммарная площадь внутренних пластин 6 равновелика суммарной площади окон 5, так как последние

5

0

5

0

5

выполнены штамповкой с дальнейшим загибом образовавшихся пластин.

Внутренние пластины 6 могут быть выполнены плоскими или криволинейными .

Перегородка 4 выполнена в виде квадрата 7 с полками 8 (фиг.2), по его сторонам. Причем, для исключения отходов материала при изготовлении насадки сумма ширины х полки 8 и длины дуги 1 пластины 6 дугового профиля равна стороне а перегородки 4. В результате заготовка имеет крестообразную форму, основания и лучи которой представляют собой одинаковые квадраты со стороной а.

Насадка работает следующим образом.

Элементы насадки загружают в аппарат внавал и размещают на опорной решетке. Газ подают в аппарат снизу под решетку. Перемещаясь сверху вниз по поверхности насадки, жидкость контактирует с газом, движущимся противотоком.

При этом жидкость стекает по поверхности на.садки в виде пленки, которая при перетекании с одног о элемента на другой разрушается, и на нижележащем элементе образуется новая пленка. Некоторая часть жидкости при этом проваливается в виде капель через расположенные ниже слои насадки.

При своем движении по поверхности касадки пленка жидкости набегает на

внутренние пластины 6, ориентированные в полости полуцилиндров 1 в различных направлениях, срывается с их поверхности и разрушается газовым по током с образованием дополнительных капельных зон контакта фаз у каждой пластины 6.

Поскольку внутренние пластины 6 расположены равномерно в полости по- луцилиндров 1, то процессы разрушени жидкой пленки с образованием дополнительных капельных зон контакта фаз, интенсивного обновления поверхности контакта фаз, усиления трубулизации газа и жидкости протекают на преобладающей части поверхности насадки. Внутренние пластины 6 одновременно увеличивают удельную поверхность насадки и являются устройствами для усиления турбулизации газа и жидкости, для интенсивного обновления поверхности кЪнтакта фаз, разрушения пленки жидкости на преобладающей части поверхности насадки с образование дополнительных капельных зон контакта фаз.

В этих условиях протекает интен- сивньш тепло- и массообмен .как в пленочной, так и в дополнительных ка- пельных зонах контакта фаз.

Чтобы обеспечить правильную форму полуцилиндров (с диаметром D и зазо- ром S), а таюке исключить отходы при изготовлении размеры заготовки определяют по формулам, вытекающим из несложных геометрических соотношений а х+1;(1

I 1 (2)

4 2

D(4-ir)+2

12

где X - ширина полки квадратного основания перегородки; 1 - длина дуги пластины дугового

профиля;

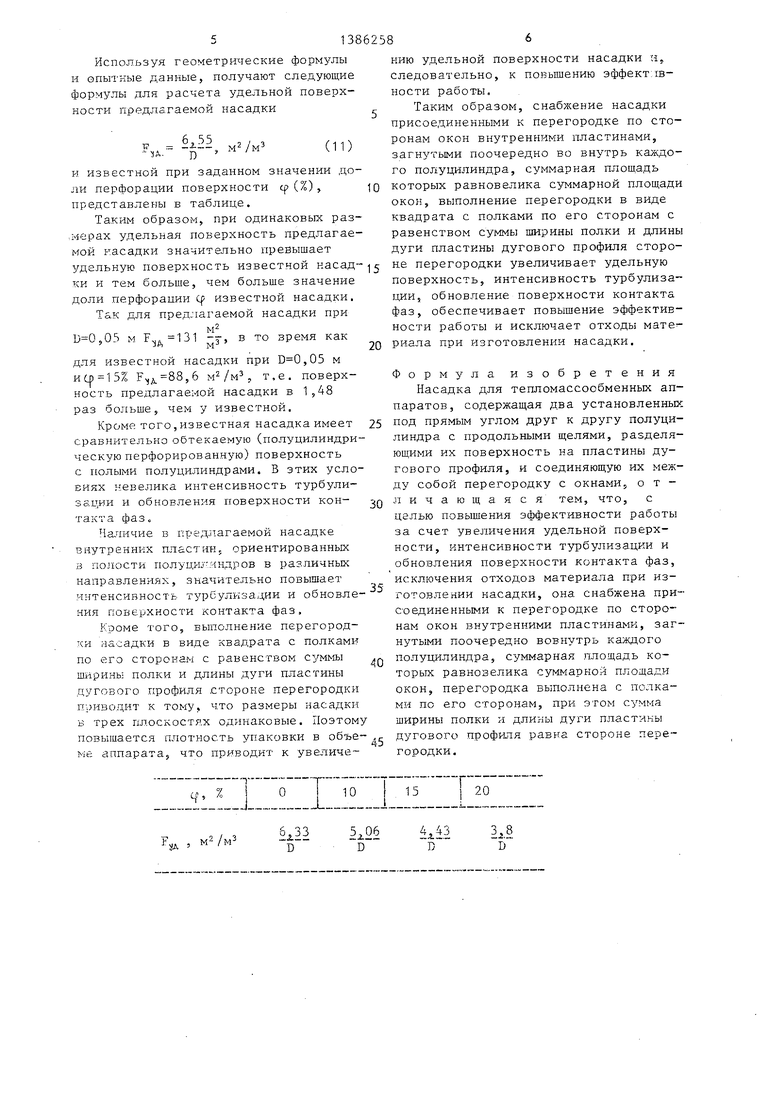

а - сторона квадрата (фиг.1 и 2) Известная насадка характеризуется наличием отходов материала при ее изготовлении. При штамповке заготовок в отход,, как минимум, идет материал заштрихованного прямоугольника (фиг.З), расположенного в центре параллелограмма 0 , а рабочая поверхность последнего состоит из-че тырех фигур: f, b,, с, и d. Площад фигур Ь, с и d верхней левой крестообразной заготовки (фиг.З) равны пло(3)

.

щадям соответствующих фигур Ь,, с, и d, параллелограмма О, 0 Oj 64 (одинаковые по площади фигуры верхней левой крестообразной заготовки и параллелограмма О,,04 одинаково заштрихованы по контуру). Фигура f принадлежит одновременно и параллелограмму 0, и рассматриваемой 3aroToziKe

Следовательно, рабочая площадь параллалограмма 0,.04 (за исключением заштрихованного прямоугольника) равна площади крестообразной заготовки, значит отходы материала на изготовлен 1е одной крестообразной заготовки равны площади заштрихованного прямоугольника

Sg h-1.(4)

Длина 1 пластин дугового профиля известной и предлагаемой насадок определяется по одной и той же форму(Jле (2). Учитывая, что i D/4 -, формулу (2) можно упростить:

1 2.2

Из фиг.2 видно, что

h 21 - В.

Подставляя формулы (5) и (6) в равнение (4), получают

(т-а)

(5)

(6)

s.D2cro,45D2. (7)

40

45

50

55

Площадь крестообразной заготовки равна

S, D2+4D1,(8)

а с учетом уравнения (5)

S, (1+ir),14D . (9) Минимальное количество отходов материала при изготовлении неперфорированной насадки

о„,н )

Ь, +Ьц

После подстановки формул (7) и (9) в выражение (10) получают

омвн 9,8%.

Поскольку поверхность известной насадки перфорированная и материал при изготовлении отверстий (окон) идет в отход, количество последнего возрастает на величину перфорации д поверхности насадки:

0 Лоддин + й , %.

Так, например, если величина перфорации и 20% от плошади заготовки, то при изготовлении известной насадки, как минимум, 29,8% материала идет в отход.

51386258

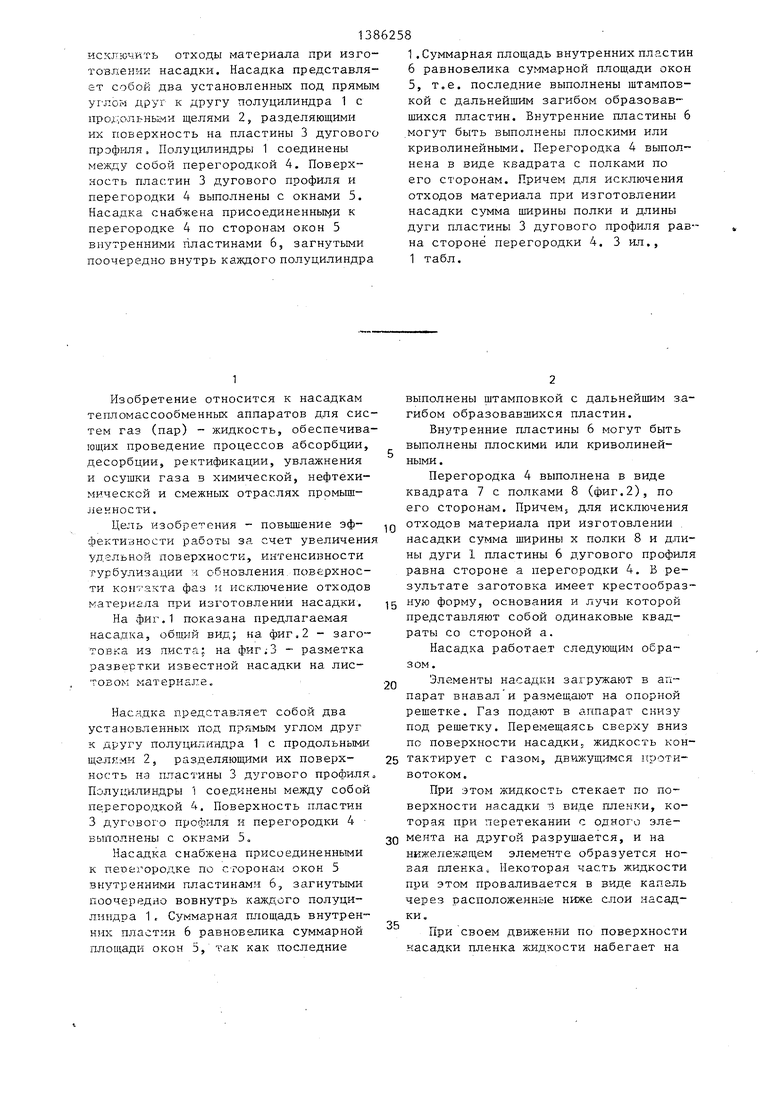

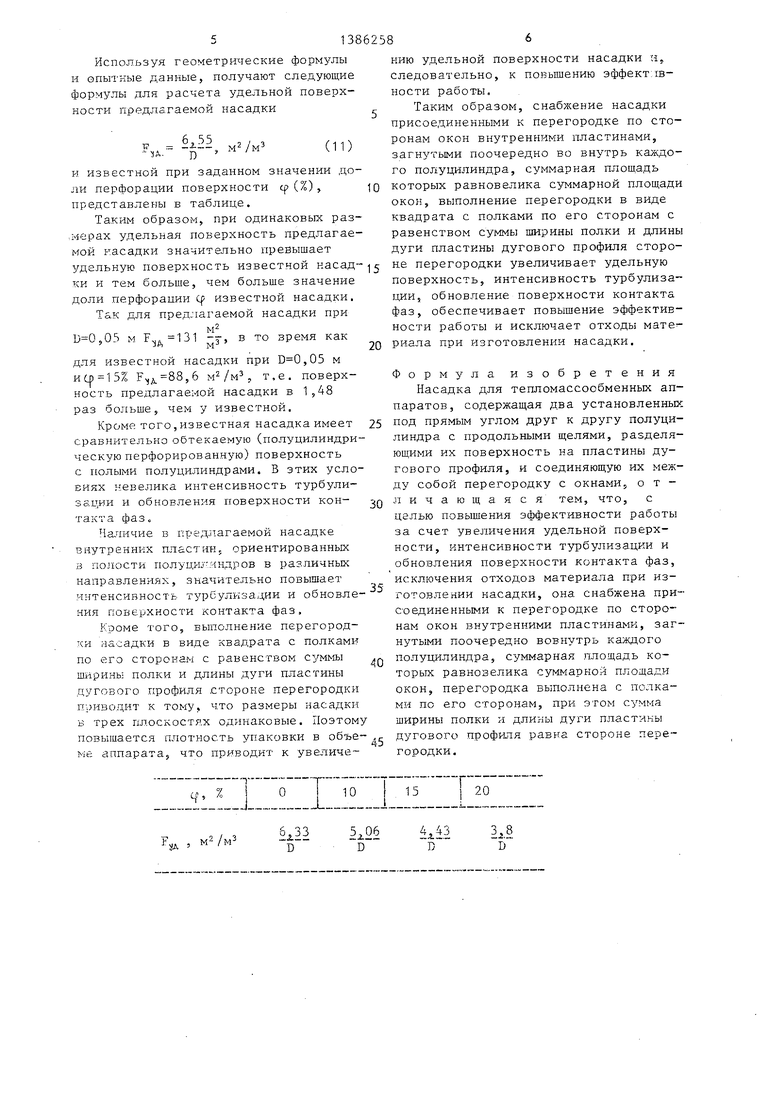

Используя геометрические формулы и опьп кые данные, получают следующие формулы для расчета удельной ловерх- ности предлагаемой насадки

D

М

/мз

(11)

и известной при заданном значении доли перфорации поверхности q (%), представлены в таблице.

Таким образом, при одинаковых раз- .мерах удельная поверхность предлагаемой расадки значительно превышает

удельную поверхность известной насад-- не перегородки увеличивает удельную ки и тем больше, чем больше значение доли перфорации Cf известной насадки. Так для предлагаемой насадки при

м2 м F. 131 -3-, в то время как

20

поверхность, интенсивность туроулиза ции, обновление поверхности контакта фаз, обеспечивает повышение эффектив ности работы и исключает отходы мате риала при изготовлении насадки.

м

для известной насадки при ,05 Р,,,6 , т.е. поверхность предлагаемой насадки в 1,48 раз больше, чем у известной.

Кроме того,известная насадка имеет сравнительно обтекаемую (полуцилиндрическую перфорированную) поверхность с полыми полуцилиндрами. В этих условиях невелика интенсивность турбули- зации и обновления поверхности контакта фаз.

Наличие в предлагаемой насадке внутренних пластиН; ориентированных 3 полости полуци1-нндров в различных направлениях, значительно повышает интенсивность турбулкзадии и обновления поверхности контакта фаз.

Кроме того, выполнение перегородки насадки в виде квадрата с полками по его сторонам с равенством суммы пшринь; полки И ДЛИНЫ дуги пластины дугового профиля стороне перегородки приводит к тому, что размеры насадки Б трех плоскостях одинаковые. Поэтому повышается плотность упаковки в объеме аппарата, что приводит к увеличе №

D

нию удельной поверхности насадки и, следовательно, к повышению эффект:ш- ности работы.

Таким образом, снабжение насадки присоединенными к перегородке по сторонам окон внутренними пластинами, загнутыми поочередно во внутрь каждого полуцилиндра, суммарная плошадь которых равновелика суммарной площади окон, выполнение перегородки в виде квадрата с полками по его сторонам с равенством суммы ширины полки и длины дуги пластины дугового профиля стороне перегородки увеличивает удельную

поверхность, интенсивность туроулиза- ции, обновление поверхности контакта фаз, обеспечивает повышение эффективности работы и исключает отходы материала при изготовлении насадки.

Формула изобретения

Насадка для тепломассообменных аппаратов, содержащая два установленных под прямым углом друг к другу полуцилиндра с продольными щелями, разделяющими их поверхность на пластины дугового профиля, и соединяющую их между собой перегородку с окнами, отличающаяся тем, что, с целью повышения эффективности работы за счет увеличения удельной поверхности, интенсивности турбулизации и обновления поверхности контакта фаз, исключения отходов материала при изготовлении насадки, она снабжена присоединенными к перегородке по сторонам окон внутренними пластинамр, загнутыми поочередно вовнутрь каждого полуцилиндра, суммарная площадь которых равновелика суммарной площади окон, перегородка выполнена с полками по его сторонам, при этом сумма ширины полки и длины дуги пластины дугового профиля равна стороне перегородки.

7 8

фиг. 2

| Насадка для тепломассообменных аппаратов | 1973 |

|

SU709144A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насадка для тепло-массообменных аппаратов | 1978 |

|

SU696654A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насадка для тепло-массообменных аппаратов | 1981 |

|

SU1011207A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-04-07—Публикация

1986-10-21—Подача