Фиг.

150

Изобретение относится к насадкам тепломассообмениых аппаратов для систем газ (пар)-жидкость, обеспечивающих проведение процессов абсорбции, десорбции, ректифика1щи, увлажнения и осушки газа в химической, нефтехимической и смежных отраслях промышленности.

Цель изобретения - интенсификация процессов тепломассообмена за счет увеличения удельной поверхности и улучшения омываемости внутренних поверхностей, снижение металлоемкости и улучшение технологичности изготов- ления.

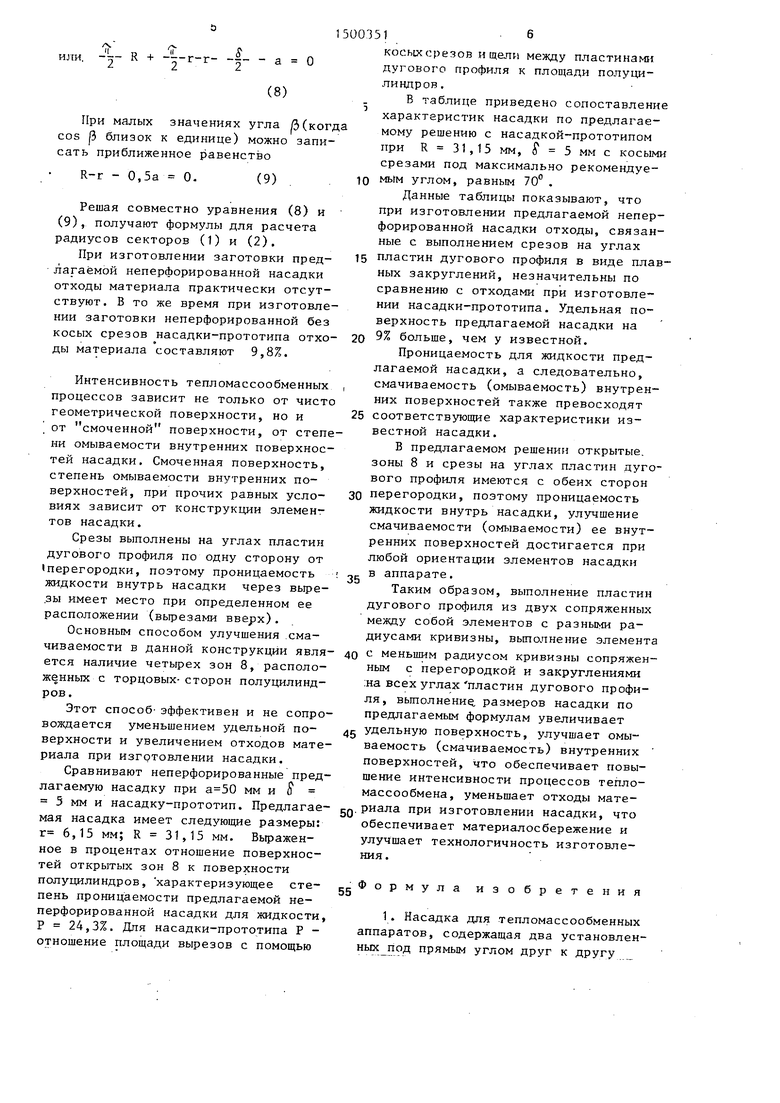

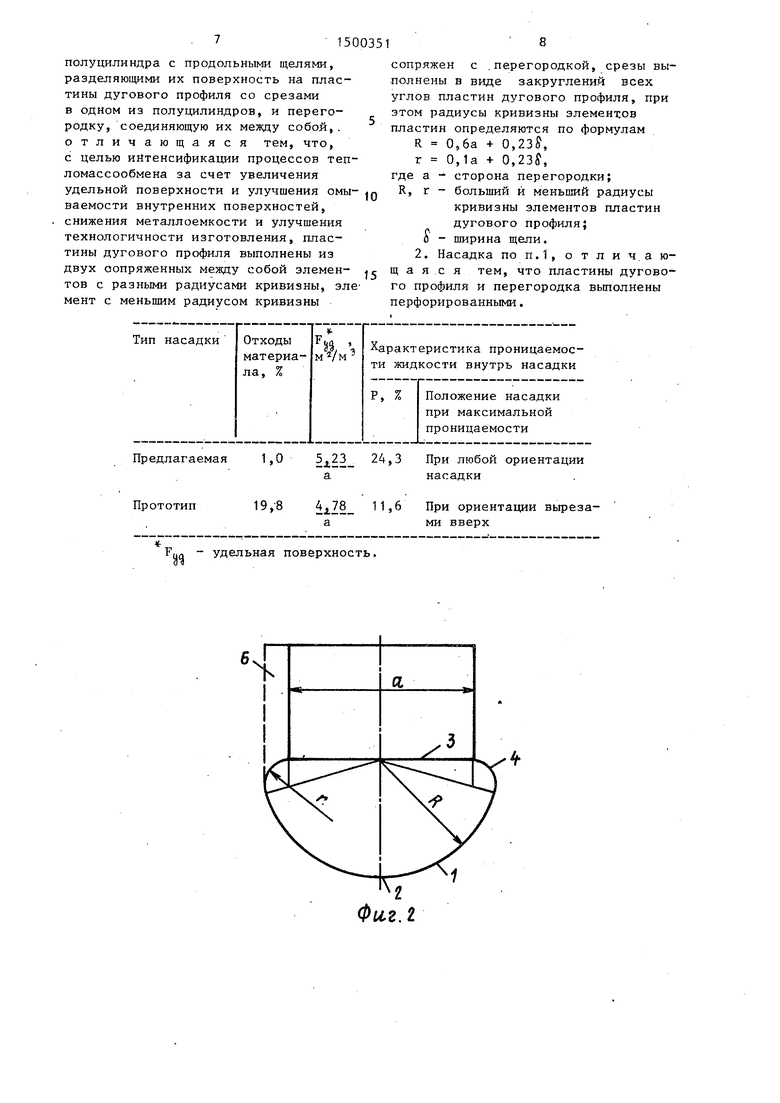

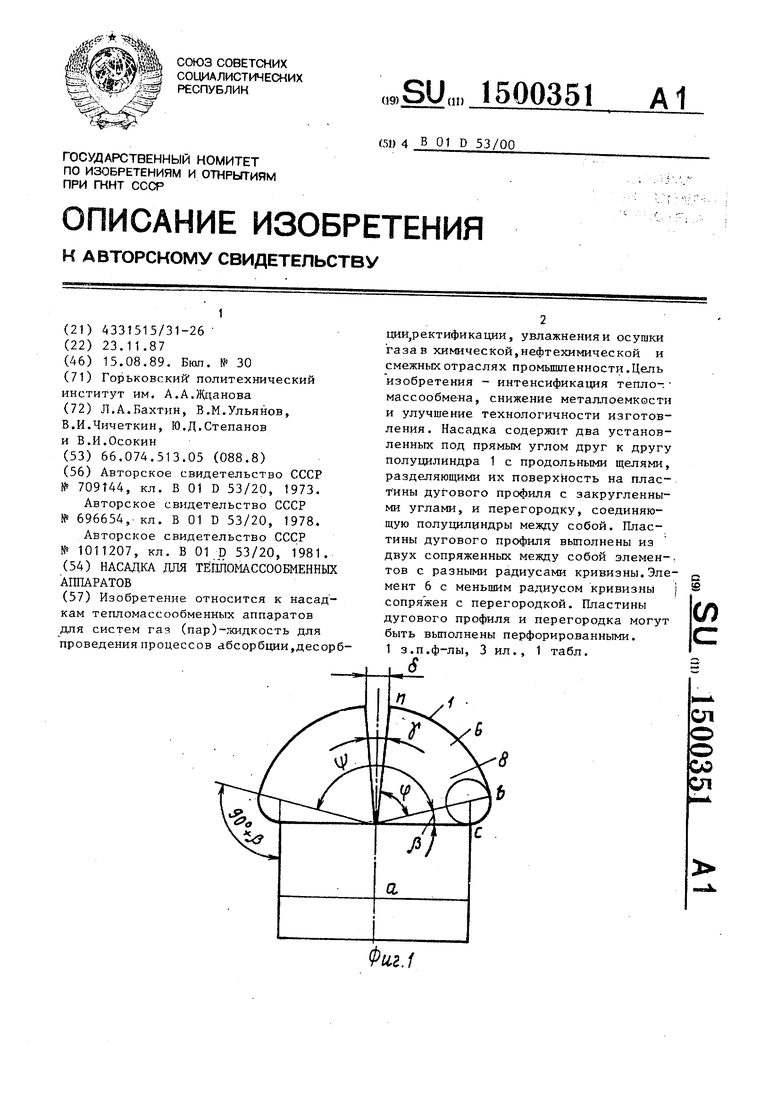

На фиг. 1 показана насадка, общий вид; на фиг. 2 - то же, вид слева; на фиг. 3 - то же, вид сверху.

Насадка содержит два установлен- kbix под прямым углом друг к другу полуцилиндра 1 с продольными щелями 2, разделяющими их поверхность на пластины 3 дугового профиля. Между полуцилиндрами размещена квадратная перегородка 4, соединяющая между собой пластины дугового профиля, которые выполнены из двух сопряженных между собой элементов 5 и 6 с разными радиусами кривизны. Элемент 6с меньшим радиусом кривизны сопряжен по касательной с перегородкой 4. На всех углах пластин дугового профиля выполнены срезы 7 в виде плавных закруглений при этом радиусы кривиз ны элементов пластин определяются по формулам,;

R 0,6 а + 0,23 В ; (1) г 0,1 а + 0,23 ; (2) где а - сторона перегородки; R, г - больший и меньший радиусы кривизны элементов пластин дугового профиля; о - ширина щели.

Пластины дугового профиля с тор- цовых концов полуцилиндров имеют свободные зоны 8, yлyчшaюш e смачиваемость внутренних поверхностей насадки .

Пластины 3 дугового профиля и пер городка 4 могут быть вьтолнены пер форированными.

J

материала практически отсутствуют, что обеспечивает материалосбережение

Насадка работает следующим образом.

Элементы насадки загружают в аппарат внава-я и размещают на опорной решетке. Газ подают в аппарат снизу под решетку. Жидкость подают на слой насадки сверху. .Перемещаясь сверху вниз, жидкость смывает поверхность элементов насадки, контактирует с газом, движущимся противотоком. При этом между газом и жидкостью протекают процессы тепломассообмена.

При изготовлении насадки пластина крестообразной заготовки со стороной квадрата а загибается по линии сЬп (фиг,1), образуя пластину дугового профиля.

Отсюда следует, что

cb+bn а. (3)

Длины дуг секторов сЬ и Ьп равны

сЬ . (90 .

р); (4)

, ,, 1ГГ ,„,,0 л И

Ьп (90 -1Ь ---).

Угол |} находят из выражения (фиг, 1)

1Г

sin 6 -.

I R-r,

При малых углах , что имеет месо в данном случае, .

Следовательно,

1§0

iT

г

R-r

(6)

Так как ширина щели S значительно меньше длины дуги полуцилиндра и угол )г «Cf), с достаточно высокой точностью можно считать, что 8 равна длине дуги, опирающейся на угол .

Тогда

R

---- V 1800 ()

Откуда

у 1801

И TR

(7)

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка для тепломассообменных аппаратов | 1987 |

|

SU1526784A1 |

| Насадка для тепломассообменных аппаратов | 1989 |

|

SU1790994A1 |

| Насадка для тепломассообменных аппаратов | 1988 |

|

SU1606162A1 |

| Насадка для тепломассообменных аппаратов | 1986 |

|

SU1386258A1 |

| ОБЪЕМНАЯ НАСАДКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2208478C1 |

| ЭЛЕМЕНТ ОРОСИТЕЛЯ И ВОДОУЛОВИТЕЛЯ ДЛЯ ГРАДИРНИ | 2007 |

|

RU2353883C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414400A2 |

| Насадка для тепломассообменных аппаратов | 1973 |

|

SU709144A1 |

| Регулярная насадка для тепломассообменных аппаратов | 1983 |

|

SU1082470A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1459686A1 |

Изобретение относится к насадкам тепломассообменных аппаратов для систем газ (пар) - жидкость для проведения процессов абсорбции, десорбции, ректификации, увлажнения и осушки газа в химической, нефтехимической и смежных отраслях промышленности. Цель изобретения - интенсификация тепломассообмена, снижение металлоемкости и улучшение технологичности изготовления. Насадка содержит два установленных под прямым углом друг к другу полуцилиндра 1 с продольными щелями, разделяющими их поверхность на пластины дугового профиля с закругленными углами, и перегородку, соединяющую полуцилиндры между собой. Пластины дугового профиля выполнены из двух сопряженных между собой элементов с разными радиусами кривизны. Элемент 6 с меньшим радиусом кривизны сопряжен с перегородкой. Пластины дугового профиля и перегородка могут быть выполнены перфорированными. 1 з.п.ф-лы, 3 ил., 1 табл.

Заготовка насадки имеет крестообразную форму, основание и пластины которой представляют собой одинако вые квадраты со стороной а.

При изготовлении таких заготовок из лис;та одом штамповки отходы

Подставляя выражения (4), (5), (6) и (7) в равентсво (3), получают

55

iri2 r 180° L

JLR 90°- 80

180°r

.tf г- I

° 90

г

R-r

/s. или, j- R

- 2 2

(8)

При малых значениях угла /3 (когда cos 3 близок к единице) можно записать приближенное равенство

R-r - 0,5а 0.

(9)

10

Решая совместно уравнения (8) и (9), получают формулы для расчета радиусов секторов (1) и (2).

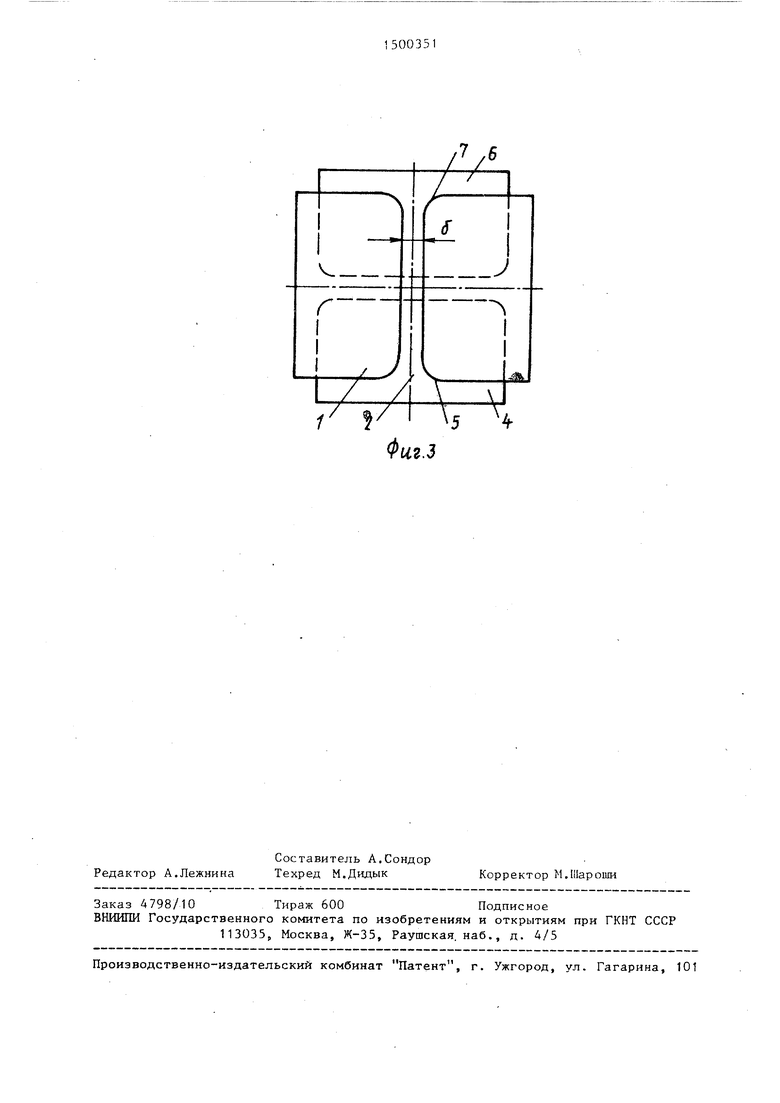

При изготовлении заготовки предлагаемой неперфорированной насадки отходы материала практически отсутствуют. В то же время при изготовлении заготовки неперфорированной без косых срезов насадки-прототипа отходы материала составляют 9,8%.

15

Интенсивность тепломассообменных , процессов зависит не только от чисто геометрической поверхности, но и от смоченной поверхности, от степени омываемости внутренних поверхностей насадки. Смоченная поверхность, степень омываемости внутренних поверхностей, при прочих равных условиях зависит от конструкции элементов насадки.

Срезы выполнены на углах пластин дугового профиля по одну сторону от (перегородки, поэтому проницаемость ; жидкости внутрь насадки через вырезы имеет место при определенном ее расположении (вырезами вверх) .

Основным способом улучшения сма500351 6

косых срезов и щели между пластинами дугового профиля к площади полуцилиндров.

В таблице приведено сопоставление 1

характеристик насадки по предлагаемому решению с насадкой-прототипом при R 31,15 мм, и 5 мм с косыми срезами под максимально рекомендуемым углом, равным 70.

Данные таблицы показывают, что при изготовлении предлагаемой неперфорированной насадки отходы, связанные с выполнением срезов на углах пластин дугового профиля в виде плавных закруглений, незначительны по сравнению с отходами при изготовлении насадки-прототипа. Удельная поверхность предлагаемой насадки на 9% больше, чем у известной.

Проницаемость для жидкости предлагаемой насадки, а следовательно, смачиваемость (омываемость) внутренних поверхностей также превосходят 25 соответствующие характеристики известной насадки.

В предлагаемом решении открытые, зоны 8 и срезы на углах пластин дугового профиля имеются с обеих сторон перегородки, поэтому проницаемость жидкости внутрь насадки, улучшение смачиваемости (омываемости) ее внутренних поверхностей достигается при любой ориентации элементов насадки в аппарате.

Таким образом, выполнение пластин дугового профиля из двух сопряженных между собой элементов с разными радиусами кривизны, выполнение элемента

20

30

35

чиваемости в данной конструкции явля- 40 меньшим радиусом кривизны сопряженется наличие четырех зон 8, расположенных с торцовых-сторон полуцилиндров.

Этот способ-эффективен и не сопровождается уменьшением удельной поверхности и увеличением отходов материала при изготовлении насадки.

Сравнивают неперфорированные предлагаемую насадку при мм и О

5 мм и насадку-прототип. Предлагав- CQ. риала при изготовлении насадки, что

обеспечивает материалосбережение и улучшает технологичность изготовления.

мая насадка имеет следующие размеры: г 6,15 мм; R 31,15 мм. Выраженное в процентах отношение поверхностей открытых зон 8 к поверхности полуцилиндров, характеризующее степень проницаемости предлагаемой неперфорированной насадки для жидкости, Р 24,3%. Для насадки-прототипа Р - отношение площади вырезов с помощью

ным с перегородкой и закруглениями .на всех углах пластин дугового профиля, вьшолнение, размеров насадки по предлагаемым формулам увеличивает 4g удельную поверхность, улучшает омываемость (смачиваемость) внутренних поверхностей, что обеспечивает повышение интенсивности процессов тепломассообмена, уменьшает отходы мате55

обеспечивает материалосбережение и улучшает технологичность изготовления.

Формула изобретения

полуцилиндра с продольны у1и щелями, разделяющими их поверхность на пластины дугового профиля со срезами в одном из полуцилиндров, и перегородку, соединяющую их между собой,, отличающаяся тем, что, с целью ийтенсификации процессов тепломассообмена за счет увеличения удельной поверхности и улучшения омы- ваемости внутренних поверхностей, снижения металлоемкости и улучшения технологичности изготовления, пластины дугового профиля выполнены из двух сопряженных между собой элементов с разньми радиусами кривизны, элемент с меньшим радиусом кривизны

Предлагаемая 1,0 24,3

а

Прототип

19 ,-8 11,6 а

Рцл - удельная поверхность.

оЧ

сопряжен с .перегородкой, срезы выполнены в виде закруглений всех углов пластин дугового профиля, при этом радиусы кривизны элементов пластин определяются по формулам R 0,6а + 0,23, г 0,1а + 0,23, где а - сторона перегородки; R, г - больший и меньший радиусы кривизны элементов пластин дугового профиля; и - ширина щели.

При любой ориентации насадки

При ориентации вьфеза- ми вверх

/

5 Ч

Фиг.З

| Насадка для тепломассообменных аппаратов | 1973 |

|

SU709144A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насадка для тепло-массообменных аппаратов | 1978 |

|

SU696654A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насадка для тепло-массообменных аппаратов | 1981 |

|

SU1011207A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-15—Публикация

1987-11-23—Подача