вставлены распределители 7 в виде двух элементов дугового профиля, пространство между которыми разделено перегородкой линейного или криволинейного сечения. Свободные края элементов дугового профиля на уровне торцов труб 2 имеют надрезы, участки над которыми отогнуты иа- ружу в виде упорно-направляющих козырьков, образующих рертикальные питающие каналы. Аппарат работает в режиме нисходящего прямотока фаз при скорости газа в трубах до 30 м/с. 1 з.п. ф-лы, 5 ил., 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1989 |

|

SU1669476A2 |

| Тепломассообменный аппарат | 1988 |

|

SU1556704A1 |

| Пленочный аппарат | 1987 |

|

SU1503836A1 |

| Пленочный трубчатый тепломассообменный аппарат | 1987 |

|

SU1416161A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1166811A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414400A2 |

| Тепломассообменный аппарат | 1983 |

|

SU1126314A1 |

| Тепломассообменный аппарат | 1981 |

|

SU993987A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

Изобретение относится к аппаратурному оформлению тепломассообмена в системе газ-жидкость и может быть использовано для проведения процессов абсорбции, десорбции, осушки и очистки газа в химической, нефтехимической, пищевой и смежных отраслях промышленности. Цель - повышение эффективности работы и улучшение технологичности конструкции пленочного тепломассообменного аппарата. Аппарат содержит вертикальный корпус 1 с трубами 2, з акрепленными в трубных решетках 3 и 4, и средство 5 подачи жидкости к трубам 2. В их верхнюю часть плотно § Жидкость (Л Ю 4 СП со Oi 00 сз: 21 ТепАоноси - те ль 20 Жидкость

1

Изобретение относится к аппаратурному оформлению тепломассообмена в системе газ-жидкость и может быть использовано для проведения теплонапряженных про1д,ес- сов абсорбции, десорбции и осушки газа в химической, нефтехимической и смежных отраслях промыщленности, в частности эффективное использование устройства возможно в производстве серной кислоты на стадии абсорбции триоксида серы.

Цель изобретения - повышение эффективности работы за счет распределения жидкой-фазы двумя потоками и улучшение технологичности конструкции.

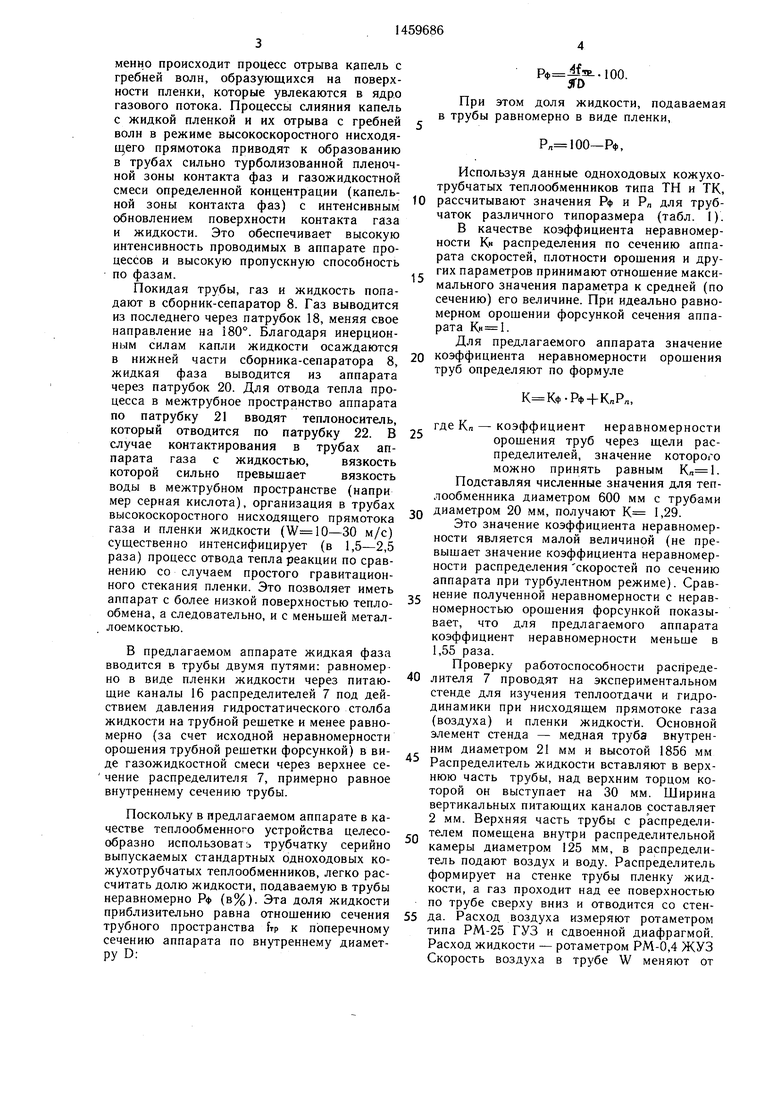

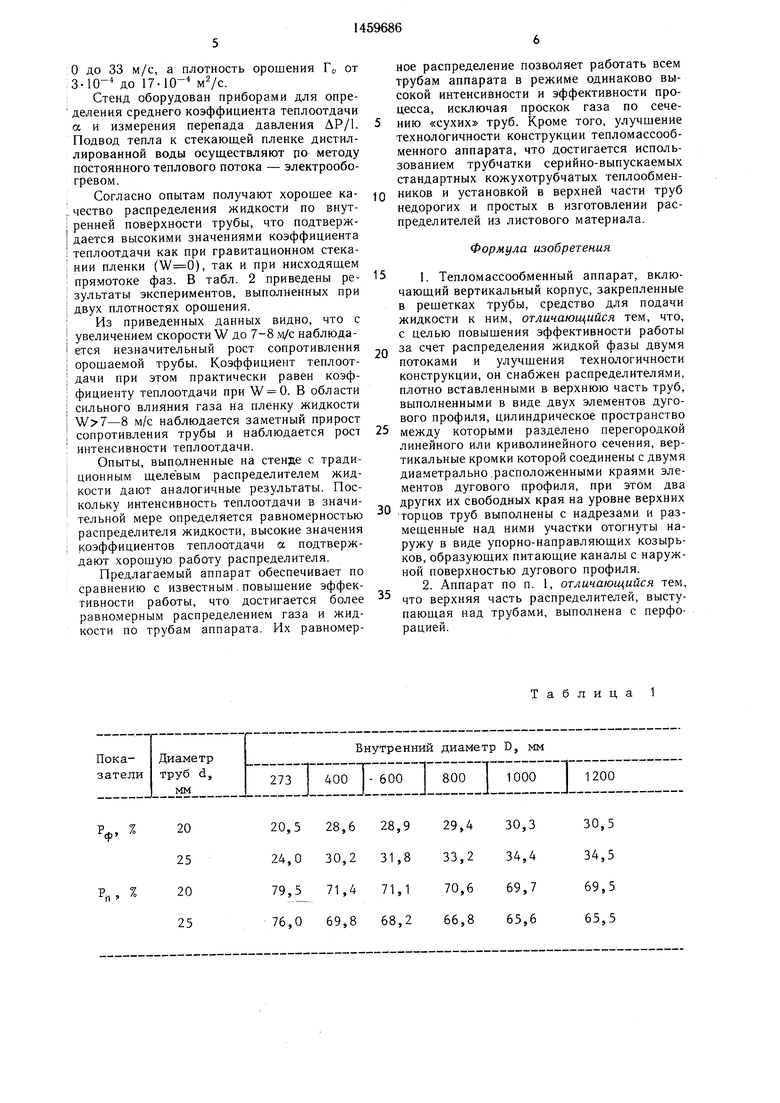

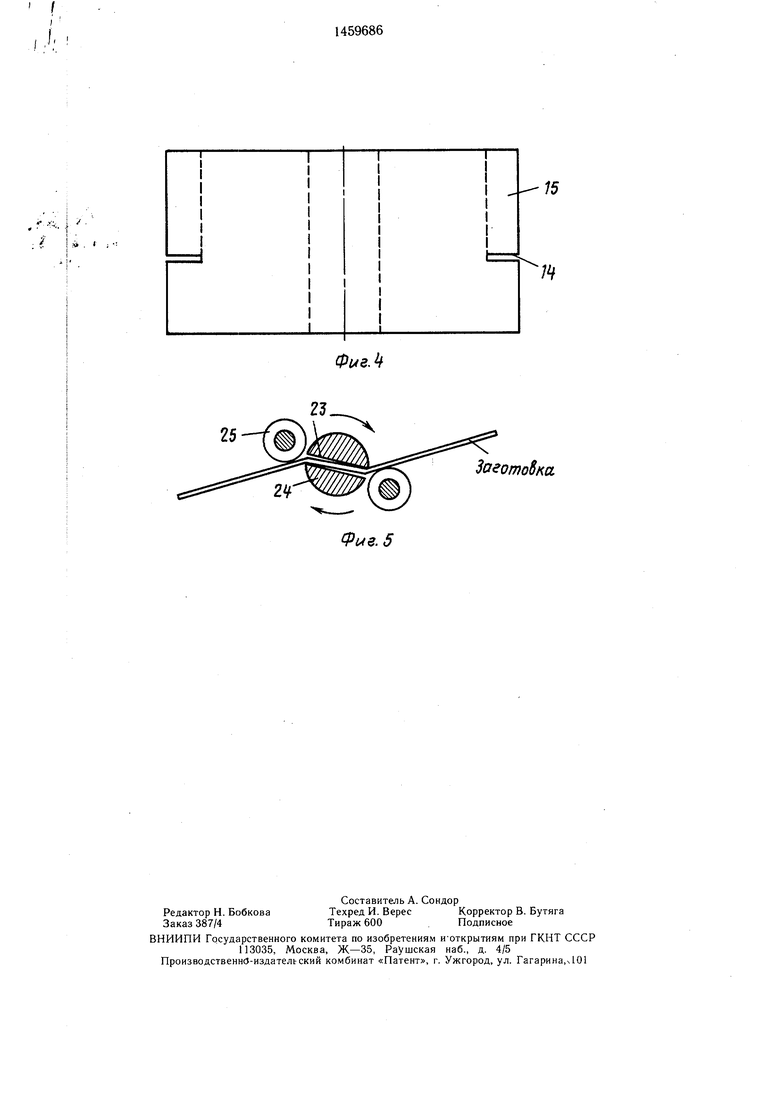

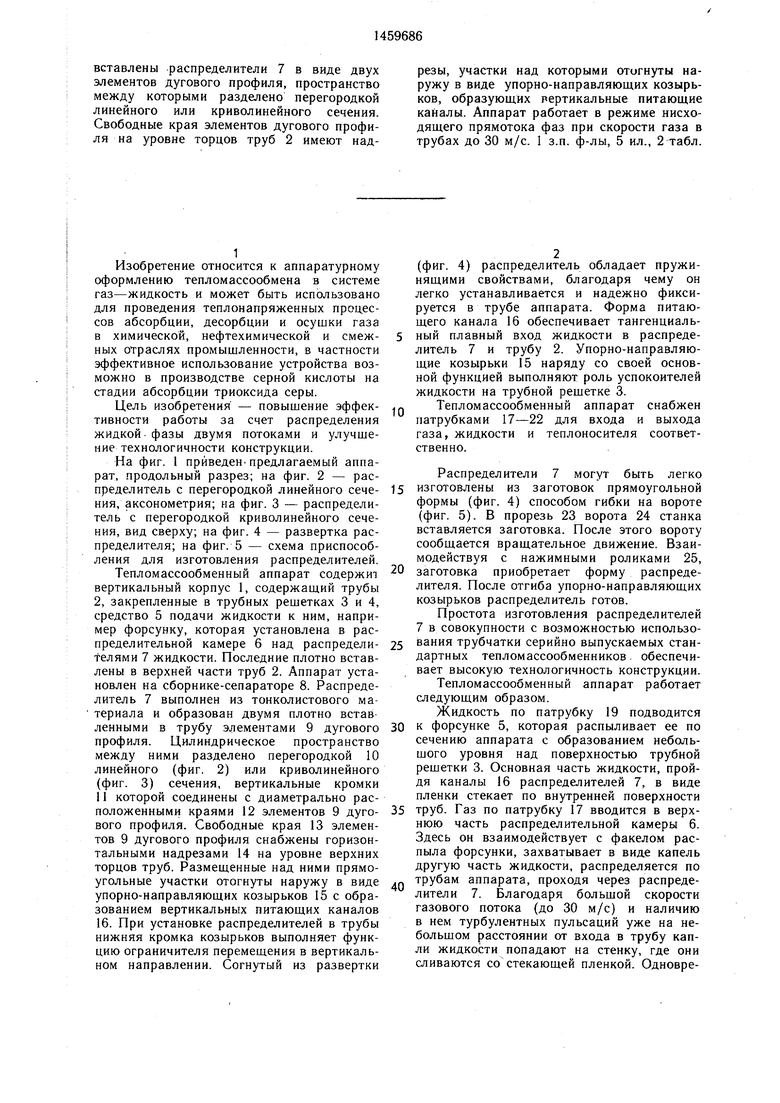

На фиг. 1 приведен предлагаемый аппарат, продольный разрез; на фиг. 2 - распределитель с перегородкой линейного сечения, аксонометрия; на фиг. 3 - распределитель с перегородкой криволинейного сечения, вид сверху; на фиг. 4 - развертка распределителя; на фиг. 5 - схема приспособления для изготовления распределителей.

Тепломассообменный аппарат содержит вертикальный корпус 1, содержащий трубы 2, закрепленные в трубных решетках 3 и 4, средство 5 подачи жидкости к ним, например форсунку, которая установлена в распределительной камере 6 над распределителями 7 жидкости. Последние плотно вставлены в верхней части труб 2. Аппарат установлен на сборнике-сепараторе 8. Распределитель 7 выполнен из тонколистового материала и образован двумя плотно встав ленными в трубу элементами 9 дугового профиля. Цилиндрическое пространство между ними разделено перегородкой 10 линейного (фиг. 2) или криволинейного (фиг. 3) сечения, вертикальные кромки 11 которой соединены с диаметрально расположенными краями 12 элементов 9 дугового профиля. Свободные края 13 элементов 9 дугового профиля снабжены горизонтальными надрезами 14 на уровне верхних торцов труб. Размещенные над ними прямоугольные участки отогнуты наружу в виде упорно-направляющих козырьков 15 с образованием вертикальных питающих каналов 16. При установке распределителей в трубы нижняя кромка козырьков выполняет функцию ограничителя перемещения в вертикальном направлении. Согнутый из развертки

(фиг. 4) распределитель обладает пружинящими свойствами, благодаря чему он легко устанавливается и надежно фиксируется в трубе аппарата. Форма питающего канала 16 обеспечивает тангенциаль- ный плавный вход жидкости в распределитель 7 и трубу 2. Упорно-направляющие козырьки 15 наряду со своей основной функцией выполняют роль успокоителей жидкости на трубной решетке 3. ,. Тепломассообменный аппарат снабжен патрубками 17-22 для входа и выхода газа, жидкости и теплоносителя соответственно.

Распределители 7 могут быть легко

5 изготовлены из заготовок прямоугольной формы (фиг. 4) способом гибки на вороте (фиг. 5). В прорезь 23 ворота 24 станка вставляется заготовка. После этого вороту сообщается вращательное движение. Взаимодействуя с нажимными роликами 25,

0 заготовка приобретает форму распределителя. После отгиба упорно-направляющих козырьков распределитель готов.

Простота изготовления распределителей 7 в совокупности с возможностью использо5 вания трубчатки серийно выпускаемых стандартных тепломассообменников . обеспечивает высокую технологичность конструкции. Тепломассообменный аппарат работает следующим образом.

Жидкость по патрубку 19 подводится

0 к форсунке 5, которая распыливает ее по сечению аппарата с образованием небольшого уровня над поверхностью трубной решетки 3. Основная часть жидкости, пройдя каналы 16 распределителей 7, в виде пленки стекает по внутренней поверхности

5 труб. Газ по патрубку 17 вводится в верхнюю часть распределительной камеры 6. Здесь он взаимодействует с факелом рас- пыла форсунки, захватывает в виде капель другую часть жидкости, распределяется по

трубам аппарата, проходя через распределители 7. Благодаря большой скорости газового потока (до 30 м/с) и наличию в нем турбулентных пульсаций уже на небольшом расстоянии от входа в трубу капли жидкости попадают на стенку, где они сливаются со стекающей пленкой. Одновременно происходит процесс отрыва капель с гребней волн, образующихся на поверхности пленки, которые увлекаются в ядро газового потока. Процессы слияния капель с жидкой пленкой и их отрыва с гребней волн в режиме высокоскоростного нисходя- прямотока приводят к образованию в трубах сильно турболизованной пленочной зоны контакта фаз и газожидкостной смеси определенной концентрации (капельной зоны контакта фаз) с интенсивным обновлением поверхности контакта газа и жидкости. Это обеспечивает высокую интенсивность проводимых в аппарате процессов и высокую пропускную способность по фазам.

Покидая трубы, газ и жидкость попадают в сборник-сепаратор 8. Газ выводится из последнего через патрубок 18, меняя свое направление на 180°. Благодаря инерционным силам капли жидкости осаждаются в нижней части сборника-сепаратора 8, жидкая фаза выводится из аппарата через патрубок 20. Для отвода тепла процесса в межтрубное пространство аппарата по патрубку 21 вводят теплоноситель, который отводится по патрубку 22. В случае контактирования в трубах аппарата газа с жидкостью, вязкость которой сильно превышает вязкость воды в межтрубном пространстве (напри мер серная кислота), организация в трубах высокоскоростного нисходящего прямотока газа и пленки жидкости (W 10-30 м/с) существенно интенсифицирует (в 1,5-2,5 раза) процесс отвода тепла реакции по сравнению со случаем простого гравитационного стекания пленки. Это позволяет иметь аппарат с более низкой поверхностью теплообмена, а следовательно, и с меньщей металлоемкостью.

В предлагаемом аппарате жидкая фаза вводится в трубы двумя путями: равномерно в виде пленки жидкости через питающие каналы 16 распределителей 7 под действием давления гидростатического столба жидкости на трубной рещетке и менее равномерно (за счет исходной неравномерности орощения трубной рещетки форсункой) в виде газожидкостной смеси через верхнее се- чение распределителя 7, примерно равное внутреннему сечению трубы.

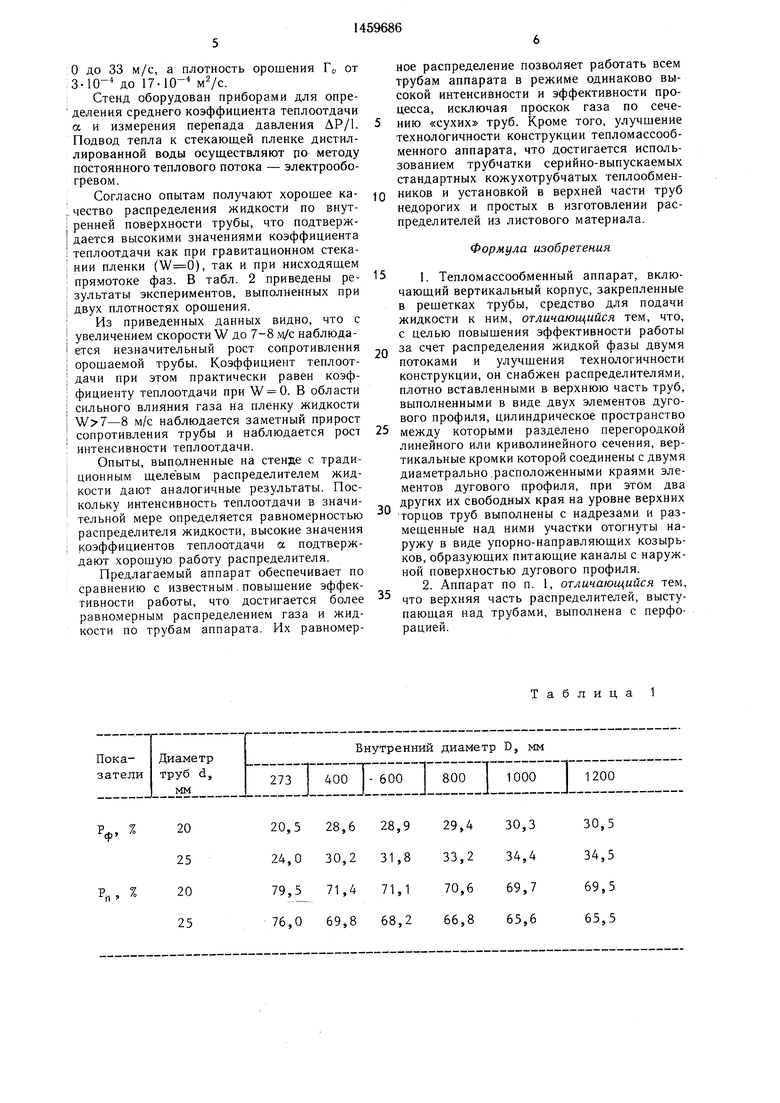

Поскольку в предлагаемом аппарате в качестве теплообменного устройства целесообразно использовать трубчатку серийно выпускаемых стандартных одноходовых ко- жухотрубчатых теплообменников, легко расчитать долю жидкости, подаваемую в трубы неравномерно РФ (в%). Эта доля жидкости приблизительно равна отнощению сечения рубного пространства frp к поперечному ечению аппарата по внутреннему диамету D:

Рф ||5Е..100.

При этом доля жидкости, подаваемая

в трубы равномерно в виде пленки,

J

Р„ :100-РФ,

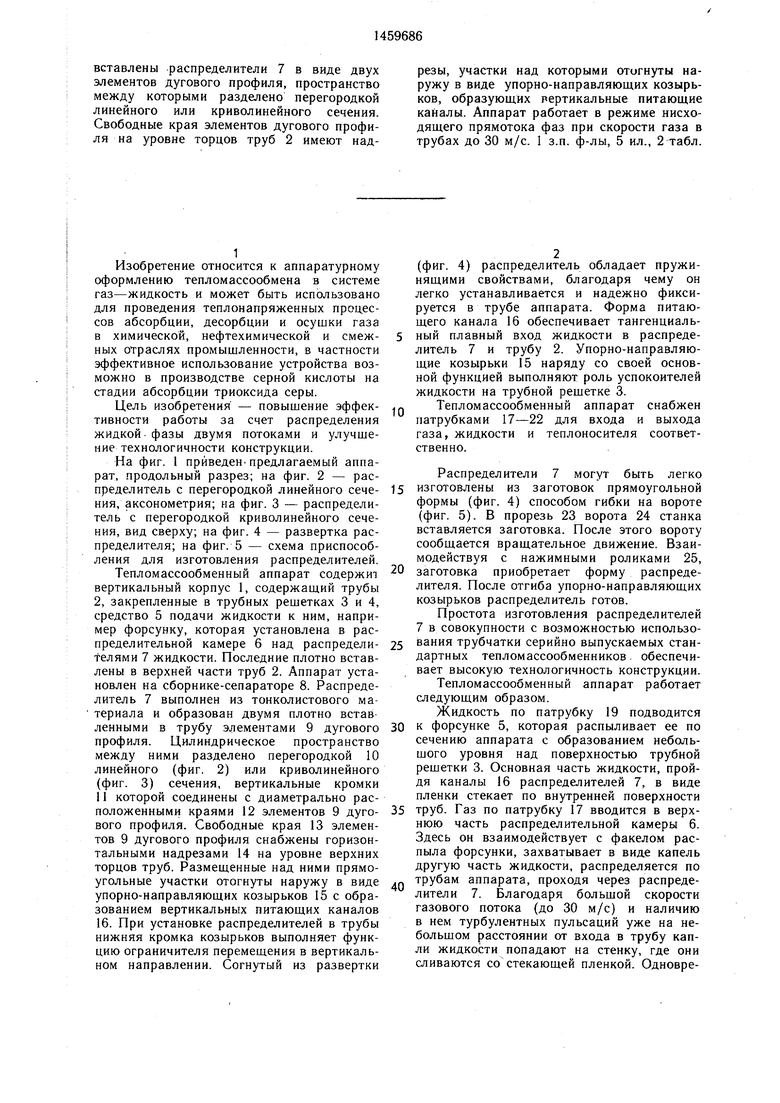

Используя данные одноходовых кожухо- трубчатых теплообменников типа ТН и ТК, 10 рассчитывают значения РФ и Р„ для трубчаток различного типоразмера (табл. I).

В качестве коэффициента неравномерности KH распределения по сечению аппарата скоростей, плотности орощения и дру- гих параметров принимают отнощение максимального значения параметра к средней (по сечению) его величине. При идеально равномерном орощении форсункой сечения аппарата .

Для предлагаемого аппарата значение 20 коэффициента неравномерности орощения труб определяют по формуле

К КФ-РФ+К.Р«,

где Кп - коэффициент неравномерности орощения труб через щели распределителей, значение которого можно принять равным . Подставляя численные значения для теплообменника диаметром 600 мм с трубами 0 диаметром 20 мм, получают К 1,29.

Это значение коэффициента неравномерности является малой величиной (не пре- выщает значение коэффициента неравномерности распределения скоростей по сечению аппарата при турбулентном режиме). Срав- 5 нение полученной неравномерности с неравномерностью орощения форсункой показывает, что для предлагаемого аппарата коэффициент неравномерности меньще в 1,55 раза.

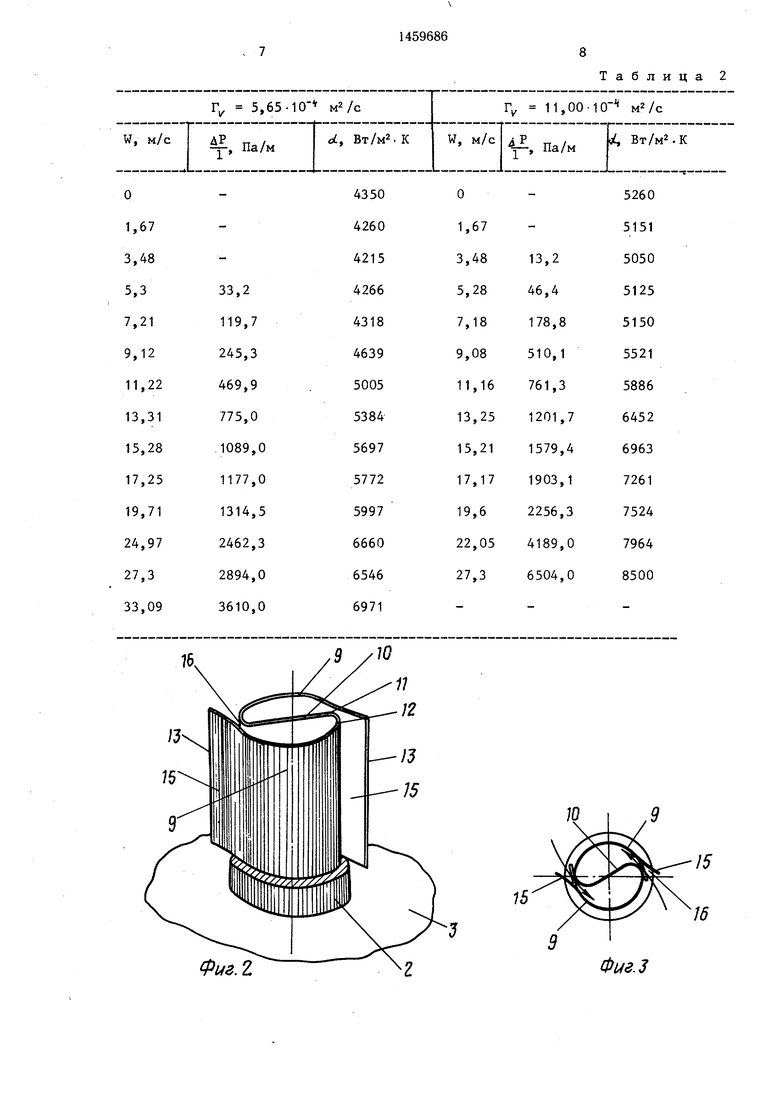

Проверку работоспособности распреде- 0 лителя 7 проводят на экспериментальном стенде для изучения теплоотдачи и гидродинамики при нисходящем прямотоке газа (воздуха) и пленки жидкости. Основной элемент стенда - медная труба внутрен- ним диаметром 21 мм и высотой 1856 мм Распределитель жидкости вставляют в верхнюю часть трубы, над верхним торцом которой он выступает на 30 мм. Ширина вертикальных питающих каналов составляет 2 мм. Верхняя часть трубы с распредели- Q телем помещена внутри распределительной камеры диаметром 125 мм, в распределитель подают воздух и воду. Распределитель формирует на стенке трубы пленку жидкости, а газ проходит над ее поверхностью по трубе сверху вниз и отводится со стен- 5 да. Расход воздуха измеряют ротаметром типа РМ-25 ГУЗ и сдвоенной диафрагмой. Расход жидкости - ротаметром РМ-0,4 ЖУЗ Скорость воздуха в трубе W меняют от

О до 33 м/с, а плотность орошения Г„ от 3-10- до 17-10- MVc.

Стенд оборудован приборами для определения среднего коэффициента теплоотдачи а и измерения перепада давления ДР/1. Подвод тепла к стекающей пленке дистиллированной воды осуществляют по методу постоянного теплового потока - электрообогревом.

Согласно опытам получают хорошее качество распределения жидкости по внутренней поверхности трубы, что подтверждается высокими значениями коэффициента теплоотдачи как при гравитационном стека- нии пленки (), так и при нисходящем прямотоке фаз. В табл. 2 приведены результаты экспериментов, выполненных при двух плотностях орощения.

Из приведенных данных видно, что с увеличением скорости W до 7-8 .м/с наблюдается незначительный рост сопротивления орошаемой трубы. Коэффициент теплоотдачи при этом практически равен коэффициенту теплоотдачи при W 0. В области сильного влияния газа на пленку жидкости м/с наблюдается заметный прирост сопротивления трубы и наблюдается рост интенсивности теплоотдачи.

Опыты, выполненные на стенде с традиционным щелевым распределителем жидкости дают аналогичные результаты. Поскольку интенсивность теплоотдачи в значительной мере определяется равномерностью распределителя жидкости, высокие значения коэффициентов теплоотдачи а подтверждают хорошую работу распределителя.

Предлагаемый аппарат обеспечивает по сравнению с известным . повышение эффективности работы, что достигается более равномерным распределением газа и жидкости по трубам аппарата. Их равномерР, %20

25

Р„, %20

25

мое распределение позволяет работать всем трубам аппарата в режиме одинаково высокой интенсивности и эффективности процесса, исключая проскок газа по сечению «сухих труб. Кроме того, улучшение технологичности конструкции тепломассооб- менного аппарата, что достигается использованием трубчатки серийно-выпускаемых стандартных кожухотрубчатых теплообменников и установкой в верхней части труб недорогих и простых в изготовлении распределителей из листового материала.

Формула изобретения

за счет распределения жидкой фазы двумя потоками и улучшения технологичности конструкции, он снабжен распределителями, плотно вставленными в верхнюю часть труб, выполненными в виде двух элементов дугового профиля, цилиндрическое пространство

между которыми разделено перегородкой линейного или криволинейного сечения, вертикальные кромки которой соединены с двумя диаметрально.расположенными краями элементов дугового профиля, при этом два других их свободных края на уровне верхних

торцов труб выполнены с надрезами и размещенные над ними участки отогнуты наружу в виде упорно-направляющих козырьков, образующих питающие каналы с наружной поверхностью дугового профиля.

Таблица 1

30,5 34.5 69,5 65,5

Фиг. г

Таблица 2

Фиг.З

ФиеЛ

25

.5

3oeomoSf a

| ПЛЕНОЧНЫЙ АППАРАТ | 0 |

|

SU392948A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов В | |||

| Н | |||

| и Доманский И | |||

| В | |||

| Газожидкостные реакторы.-Л.: Машиностроение, 1976, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Насадка для тепломассообменных процессов | 1971 |

|

SU473510A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тепломассообменный аппарат | 1984 |

|

SU1240428A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТелАОнощ- ijg fnSAb гг | |||

Авторы

Даты

1989-02-23—Публикация

1987-06-05—Подача