СдЭ 00

со

00

00 со

Изобретение относится к способам очистки и может быть использовано в любой отрасли.народного хозяйства.

Цель изобретения - повышение сте- пени очистки деталей от рыхлого поверхностного слоя, например коррозии

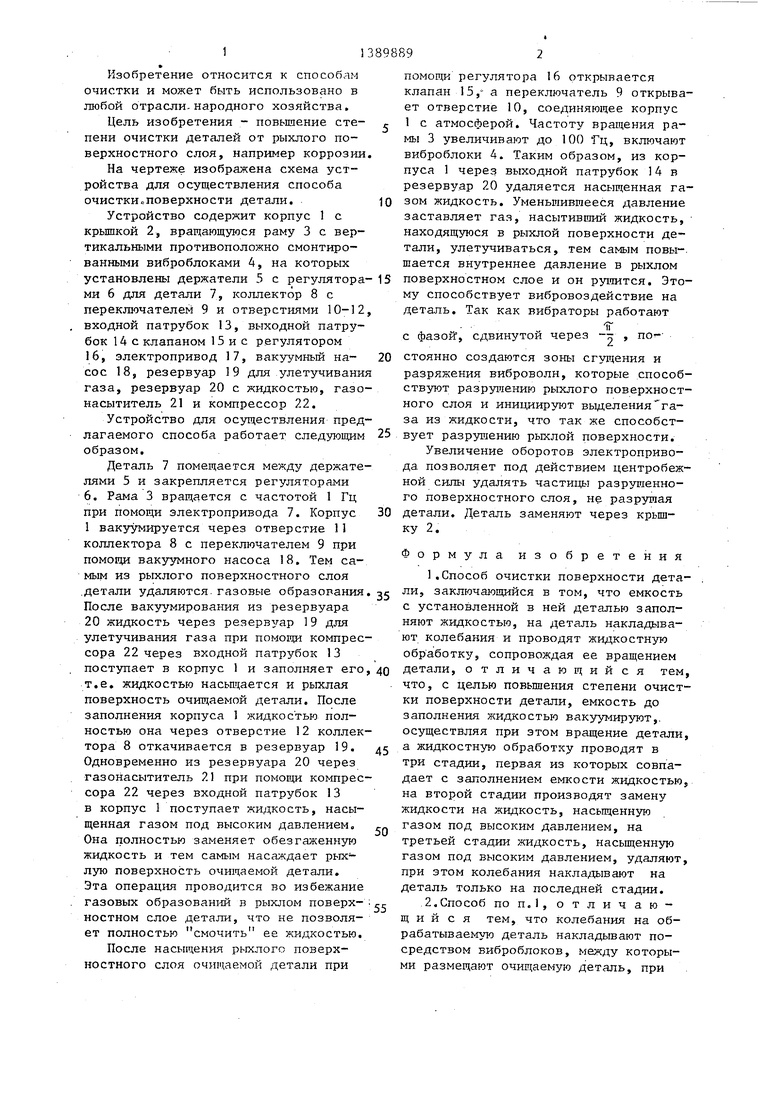

На чертеже изображена схема устройства для осуществления способа очистки,поверхности детали.

Устройство содержит корпус 1 с крьшкой 2, вращающуюся раму 3 с вертикальными противоположно смонтированными виброблоками 4, на которых установлены держатели 5 с регулятора- ми 6 для детали 7, коллектор 8 с переключателем 9 и отверстиями 10-12 входной патрубок 13, выходной патрубок 14 с клапаном 15 и с регулятором 16, электропривод 17, вакуумный на- сое 18, резервуар 19 для улетучивания газа, резервуар 20 с жидкостью, газо- насытитель 21 и компрессор 22.

Устройство для осуществления предлагаемого способа работает следующим образом.

Деталь 7 помещается между держателями 5 и закрепляется регуляторами 6. Рама 3 вращается с частотой 1 Гц при помощи электропривода 7. Корпус 1 вакуумируется через отверстие 11 коллектора 8 с переключателем 9 при помощи вакузтного насоса 18. Тем самым из рыхлого поверхностного слоя .детали удаляются, газовые образования После вакуумирования из резервуара 20 жидкость через резервуар 19 для улетучивания газа при помощи компрессора 22 через входной патрубок 13 поступает в корпус 1 и заполняет его т.е. жидкостью насьацается и рыхлая поверхность очищаемой детали. После заполнения корпуса 1 жидкостью полностью она через отверстие 12 коллектора 8 откачивается в резервуар 19. Одновременно из резервуара 20 через газонасытитель 21 при помощи компрессора 22 через входной патрубок 13 в корпус 1 поступает жидкость, насыщенная газом под высоким давлением. Она полностью заменяет обезгаженнзто жидкость и тем самым насаждает рыхлую поверхность очищаемой детали. Эта операция проводится во избежание газовых образований в рыхлом поверх- ностном слое детали, что не позволяет полностью смочить ее жидкостью.

После насыщения рыхлого поверхностного слоя очи цаемой детали при

помощи регулятора 16 открывается клапан 15, а переключатель 9 открывает отверстие 10, соединяющее корпус 1 с атмосферой. Частоту вращения рамы 3 увеличивают до 100 Гц, включают виброблоки 4. Таким образом, из корпуса 1 через выходной патрубок 14 в резервуар 20 удаляется насыщенная газом жидкость. Уменьщившееся давление заставляет газ, насытивщий жидкость, находящуюся в рыхлой поверхности детали, улетучиваться, тем самым повышается внутреннее давление в рыхлом поверхностном слое и он рушится. Этому способствует вибровоздействие на деталь. Так как вибраторы работают

. .IT

с фазой, сдвинутой через - , по -стоянно создаются зоны сгущения и разряжения виброволн, которые способствуют разруршнию рыхлого поверхностного слоя и ини1щируют выделения газа из жидкости, что так же способствует разрушению рыхлой поверхности.

Увеличение оборотов электропривода позволяет под действием центробежной силы удалять частицы разрзгшенно- го поверхностного слоя, не разрушая детали. Деталь заменяют через крьщ1- ку 2.

Формула изобретения

1.Способ очистки поверхности детали, заключающийся в том, что емкость с установленной в ней деталью заполняют жидкостью, на деталь накладывают колебания и проводят жидкостную обработку, сопровождая ее вращением детали, отличающийся тем что, с целью повьшения степени очистки поверхности детали, емкость до заполнения жидкостью вакуумируют,. осуществляя при этом вращение детали а жидкостную обработку проводят в три стадии, первая из которых совпадает с заполнением емкости жидкостью на второй стадии производят замену жидкости на жидкость, насыщенную газом под высоким давлением, на третьей стадии жидкость, насыщенную газом под высоким давлением, удаляют при этом колебания накладывают на деталь только на последней стадии.

2,Способ поп.1,отличаю- щ и и с я тем, что колебания на обрабатываемую деталь накладывают посредством виброблоков, между которыми размещают очипдаемую деталь, при

этом колебания, накладываемые на деталь, смещены по Лазе на Т/2.

3.Способ по пп, I и2, от чающийся тем, что частота

вращения детали при вакуумировании на первой и второй стадии жидкостной обработки равна 1 Гц, а на третьей стадии жидкостной обработки - 100 Гц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1986 |

|

SU1565497A1 |

| Способ разделения многофракционных жидкостей и устройство для его осуществления | 1990 |

|

SU1733031A1 |

| Автоматизированная линия вакуумной пропитки пищевых продуктов и способ обработки продуктов, реализованный в ней | 2019 |

|

RU2744135C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ЖИДКОСТЬЮ | 1992 |

|

RU2108172C1 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1983 |

|

SU1840274A1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2098872C1 |

| СПОСОБ САМОФЛОТАЦИОННОЙ ОЧИСТКИ ПЛАСТОВОЙ ВОДЫ И СРЕДСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236377C2 |

| Способ производства водки и линия для его осуществления | 1989 |

|

SU1712398A1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811030C1 |

| Способ лазерного ударного упрочнения деталей | 2020 |

|

RU2832149C2 |

Изобретение позволяет повысить степень очистки деталей от рыхлого по.верхностного слоя, например коррозии. Способ включает следующие операции: вращение обрабатываемой детали, вакуумирование и три стадии жидкостной обработки. Первая из которых - забивание жидкости, вторая - замена жидкости на жидкость, насыщенную газом под высоким давлением. На третьей стадии удаляют жидкость, насыщенную газом под высоким давлением. При этом колебания накладывают на последней стадии жидкостной очистки посредством виброблоков, между которых размещают деталь, а колебания, накладываемые на деталь, смещены по фазе на . Частота вращения детали при вакууми- ровании на первой и второй стадиях жидкостной обработки 1 Гц, а на последней стадии жидкостной обработки 100 Гц. 7. з.п. ф-лы, 1 ил. (С

| Установка для очистки изделий | 1973 |

|

SU648292A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-04-23—Публикация

1986-11-24—Подача