Изобретение относится к технологическим процессам выпаривания и к ректификационным колонкам и может быть использовано в химических лабораториях для разделения многофракционных жидкостных смесей.

Известен способ перегонки жидкостей, включающий кипячение смеси жидкостей, образование паров смеси жидкостей, конденсацию паров жидкости с более высокой температурой кипения и удаление паров жидкости с более низкой температурой кипения из системы.

Наиболее близким к предлагаемому является способ перегонки жидкостей, включающий нагревание объема смеси жидкостей до температуры кипения, кипячение смеси жидкостей, образование паровой смеси компонентов, охлаждение паровой смеси, конденсацию паров жидкости с более высокой температурой кипения, улетучивание паров жидкости с более низкой температурой кипения.

Недостатком известных способов является ограниченная степень очистки разделяемых фракций.

Известно устройство для перегонки жидкостей, содержащее двугорлую колбу, в одно горло которой вмонтирован обратный холодильник, а в другое горло вмонтирована газопроводная трубка.

Наиболее близким к изобретению является устройство для перегонки жидкостей, содержащее резервуар, холодильник и вращающиеся вокруг вертикальной оси терморегулируемые блоки.

Недостатком известных устройств является низкая степень очистки фракций вследствие возможности совместной конденсации их паров.

Целью изобретения является повышение качества разделения многофракционных жидкостей.

Поставленная цель достигается тем, что согласно способу разделения многофракционных жидкостей, включающему образование паровой смеси компонентов жидкости, конденсацию паров фракции с более высокой температурой кипения, охлаждение и удаление из системы паров фракции с более низкой температурой кипения, образование паровой смеси проводят путем нагрева разделяемой жидкости до температуры на 2-3°С ниже температуры ее кипения и подачи ее тонким слоем вниз, навстречу струе газа, нагретой как минимум до температуры кипения фракции с более высокой температурой кипения, при этом налагают на поверхность контакта потоков жидкости и газа со стороны газового потока виброакустическое воздействие с периодом, не превышающим половины времени прохождения газовой среды мимо виброактивной поверхности, конденсацию проводят путем

периодического расширения-сжатия образовавшейся многофракционной паровой смеси при одновременном охлаждении до температуры кипения фракции с более низкой температурой кипения, охлаждение ос0 тавшейся паровой смеси проводят при спиральном конусном движении вверх, а затем вниз, ниже температуры кипения фракции с более низкой температурой кипения, которую в жидком состоянии удаляют из

5 системы, а оставшуюся жидкую смесь возвращают в процесс.

Поставленная цель также достигается тем, что устройство для разделения многофракционной жидкости, включающее ре0 зервуар для многофракционной жидкости, возвратный патрубок и насос, компрессор для подачи газа и возвратный холодильник, снабжено дополнительным резервуаром для накопления исходной жидкости и пло5 ским нисходящим патрубком, на верхней части которого установлен виброблок, соединяющий его с основным резервуаром, компрессор для подачи газа подсоединен к нижней части нисходящего плоского пат0 рубка, блоком сжатия, содержащим распределительный патрубок и два охлаждаемых цилиндра с косыми днищами и косыми основаниями поршней, через коленчатый вал подсоединенными к электродвигателю, в

5 нижней части цилиндров расположены выходные клапаны, подсоединенные через патрубки к холодильнику и резервуару для исходной жидкости, и выходные клапаны, подсоединенные через патрубки к верхней

0 части плоского нисходящего патрубка, возвратный холодильник выполнен в виде двух полых коаксиальных конусов со спиральным элементом внутри меньшего конуса и между ними и трубкой для хладагента с вхо5 дом и выходом в верхней части холодильника, расположенной внутри меньшего конуса.

Предложенный способ разделения многофракционных жидкостей позволяет за

0 счет испарения жидкости без кипячения исключить образование паровых пузырей, а вместе с тем исключить повышенную степень загрязнения паров фракции с более низкой температурой кипения парами фрак5 ции с более высокой температурой кипения при их разрыве с образованием мелкодисперсных частиц; за счет вибровоздействия создать резкие перепады парового давления, при уменьшении которого интенсифи- цируется парообразование (насыщенные

пары у поверхности жидкости при уменьшении давления уже не являются таковыми), в то время как при его увеличении процесс конденсации существенно не усиливается, т. е. избыток паров уносится струей газа; за счет существенного расширения-сжатия паров достичь интенсификации их охлаждения (расширения) и интенсификации конденсации паров фракции с более высокой температурой кипения (сжатие).

Предложенное устройство для разделения многофракционных жидкостей позволяет: за счет плоского нисходящего патрубка с плоским виброблоком интенсифицировать жидкости без ее кипячения; за счет цилиндров и поршней обеспечить непрерывность движения газовой среды (что интенсифицирует парообразование), а при помощи косых плоскостей достичь большей концентрации конденсирующейся жидкости для последующего ее удаления через выходной клапан; за счет конусообразного холодильника со спиральным движением парожидкостной смеси вверх-вниз достичь максимального отделения фракций с более высокими температурами кипения при движении вверх и достичь минимальных убытков при конденсации фракции с более низкой температурой кипения при движении вниз.

На чертеже показана схема предлагаемого устройства.

Способ включает следующие операции: нагрев разделяемой жидкости до температуры на 2-3°С ниже температуры ее кипения, подачу ее тонким слоем вниз, навстречу струе газа, нагретой как минимум до температуры кипения фракции с более высокой температурой кипения; наложение на поверхность контакта потоков жидкости и газа со стороны газового потока виброакустического воздействия, с периодом, не превышающим половины времени прохождения газовой среды мимо виброактивной поверхности; проведение конденсации путем периодического расширения-сжатия образовавшейся многофракционной паровой смеси при одновременном охлаждении до температуры кипения фракции с более низкой температурой кипения; охлаждение оставшейся паровой смеси при спиральном конусном движении вверх, а затем вниз, ниже температуры кипения фракции с более низкой температурой кипения, с последующим ее удалением из системы в жидком состоянии; возвращение оставшейся жидкой смеси в процесс.

Устройство содержит: исходный резервуар 1 с вмонтированным в нижней части подогревателем 2 и нисходящим плоским

0 патрубком 3 для стекания фракционной смеси 4, соединяющим его с накопительным резервуаром 5 через насос 6, замкнутым в циркуляционную цепь; компрессор 7 для подачи газовой среды 8, циркулирующей

5 под виброблоком 9 и через патрубок 10 и входные клапаны 11 поступающей в цилиндры 12, охлаждаемые спиральным холодильником 13 и содержащие поршни 14, посредством коленчатого вала 15, вращае0 мые электродвигателем 16, и совместно с жидкой средой, удаляемой через выходные клапаны 17 в распределительный патрубок 18, нижней своей частью соединенный с возвратным патрубком 19, а верхней - с

5 возвратным холодильником 20, содержащим внутренний конус 21 со спиральным каналом для хладагента, подаваемого через патрубок 22 и удаляемого через патрубок 23, спиральную перегородку 24 и внеш0 ний конус 25 с выходным патрубком 26 для отдельной фракции и патрубком 27 для удаления сконденсировавшейся многофракционной смеси, кран 28.

Устройство работает следующим обра5 зом.

Многофракционная жидкость, размещенная в исходном резервуаре 1, нагревается при помощи подогревателя 2 до температуры на 2-3°С ниже температуры

0 кипения. Затем через кран 28, регулирующий объемы подачи, жидкая фракционная смесь 4 поступает в нисходящий плоский патрубок 3 и стекает по нему в накопительный резервуар 5, из которого при помощи

5 насоса 6 возвращается обратно в исходный резервуар 1.

Во время протекания жидкой фракционной смеси 4 по нисходящему плоскому патрубку 3 она испаряется. Испарение в ос0 новном происходит за счет фракции с более низкой температурой кипения, однако испаряются и другие фракционные компоненты, в данном случае являющиеся примесями к основной выделяемой фракции. В предло5 женном техническом решении парообразование производится без кипячения жидкости. Это необходимо потому, что при кипячении образуются пузыри пира, которые стремительно поднимаются с нижней части резервуара с фракционной смесью (от нагревателя) к поверхности жидкости. Там они разрываются, вследствие чего вместе с паром фракции с более низкой температурой кипения образуются мелкодисперсные

аэрозольные частицы поверхностного слоя разделяемой жидкостной фракционной смеси, что, естественно, увеличивает присутствие паров фракции с более высокой температурой кипения в парах фракции с

более низкой температурой кипения, т. е. препятствует процессу разделения фракций. Однако при парообразовании без кипячения резко падает ее интенсивность, поэтому в предложенном техническом ре- шении используются газовый поток и виброакустическое воздействие.

Газовая среда 8 при помощи компрессора 7 подается в нисходящий плоский патрубок 3 снизу вверх, т. е. противоположно направлению стекания жидкости фракционной смеси 4. Так как нисходящий патрубок 3 плоский, то появляется возможность фракционной смеси 4 протекать тонким слоем и с большей площадью, что существенно интенсифицирует парообразование. При этом напротив течения жидкости подающаяся газовая среда обеспечивает удаление насыщенного пара, а следовательно, интенсифицирует парообразование. Однако сам процесс парообразования в исходной своей стадии локализован на поверхности жидкой фазы. В то же время струя газовой среды не полностью удаляет пары фракций в микронном расстоянии от поверхности жидкости. Это происходит в силу турбулентности потоков в площади касания двух сред, движущихся в противоположном направлении. Для решения этой проблемы используется виброблок 9. Он создает резкие перепады давления. Когда происходит резкое уменьшение давления на поверхности жидкости вследствие сокращения (сжатия) виброблока, интенсифицируется парообразование, т. е. система старается восстановить со- здавшийся вакуум. В то же время при разбухании виброблока резкое увеличение давления обратного процесса в адекватных испарению объемах не вызывается вследствие турбулентного перемешивания паров с газовой средой и тем самым резкого уменьшения их поверхностной концентрации. При этом следует указать на то, что период виброакустического воздействия не должен превышать половины времени прохожде- ния газовой среды мимо виброактивной поверхности, иначе перепад давления будет компенсирован за счет подачи газовой среды, а не дополнительно образовавшегося пара. Нагревание газовой среды до темпе- ратуры кипения фракции с более высокой температурой кипения необходимо для поддержания паровой фазы разделяемых веществ.

Из плоского нисходящего патрубка 3 образовавшаяся паровая смесь через патрубок 10 и входные клапаны 11 поступает поочередно в два цилиндра 12, охлаждаемых спиральными холодильниками 13 и содержащих поршни 14, посредством

коленчатого вала 15 подсоединенных к электродвигателю 16. При работе электродвигателя 16 вращается коленчатый вал 15, который поднимает или опускает поршни 14 с фазой, сдвинутой через к. Таким образом, когда один поршень 14 находится в максимально верхней точке, другой в то же время находится в максимально нижней точке. В процессе поднятия поршня 14 открывается входной клапан 11 и паровая смесь фракций, расширяясь, попадает в цилиндр 12, при этом охлаждается при помощи спирального холодильника 13 до температуры фракции с более низкой температурой кипения. В процессе двойного охлаждения (при помощи хладагента и вследствие расширения) фракции с более высокой температурой кипения переходят в жидкое состояние, в то время как фракция с более низкой температурой кипения остается в газовом. В процессе сжатия мелкодисперсные капли фракций с более высокой температурой кипения сливаются, образуя не дисперсную, а монолитную жидкую фазу. Нагревание объема при сжатии снимается также холодильником 13. Для более удобного скопления жидкости дно цилиндров 12 и поршней 14 косое. В нижней части дна находится выходной клапан 17, который открывается при помощи механического нажима поршнем 14 при нахождении в максимально нижней точке. При этом газовая фракция с более низкой температурой кипения и жидкостная смесь фракций с более высокими температурами кипения поступает в распределительный патрубок 18. Здесь жидкая смесь фракций через возвратный патрубок 19 поступает обратно в исходный резервуар 1, а газовая фракция с более низкой температурой кипения поступает вверх по распределительному патрубку 18 в возвратный холодильник. Цилиндры 12 выполнены спаренными и работают с фазой, сдвинутой через л, чтобы не останавливать движение газовой среды. Технически возможно использовать и большее количество цилиндров.

Пары фракции с более низкой температурой кипения поступают в нижнюю часть внутреннего конуса 21 возвратного холодильника 20. Вследствие наличия спиральной перегородки 24 пары очищаемой фракции двигаются вверх по внутреннему конусу 21 и постепенно охлаждаются. Так как хладагент поступает через патрубок 22, расположенный в верхней части возвратного холодильника 20, а к выходному патрубку 23 по внутреннему конусу проходит снизу вверх, то создаются две наиболее охлажденные зоны: нижняя и верхняя части холодильника. При поступлении паров фракций в нижнюю часть холодильника резкое охлаждение позволяет сразу конденсировать остатки фракций с более высокими температурами кипения и удалить их через патрубок 27 обратно в исходный резервуар 1. В то же время при движении паров очищаемой фракции вверх температура немного поднимается (вследствие нагрева хладагента в нижней части холодильника), что способствует продвижению паров фракции с более низкой температурой кипения. Однако в верхней части холодильника 20 внутренний конус 21 максимально сближается с наиболее охлажденным патрубком 22, что является температурным барьером для прохода паров фракций с более высокими температурами кипения вместе с парами фракции с более низкой температурой кипения. Далее пары очищенной фракции с более низкой температурой кипения поступают между внутренним конусом 21 с внешним конусом 25 и, следуя по спиральной перегонке 24 вниз по возвратному холодильнику 20, охлаждаются, конденсируются и через выходной патрубок 26 удаляются из системы.

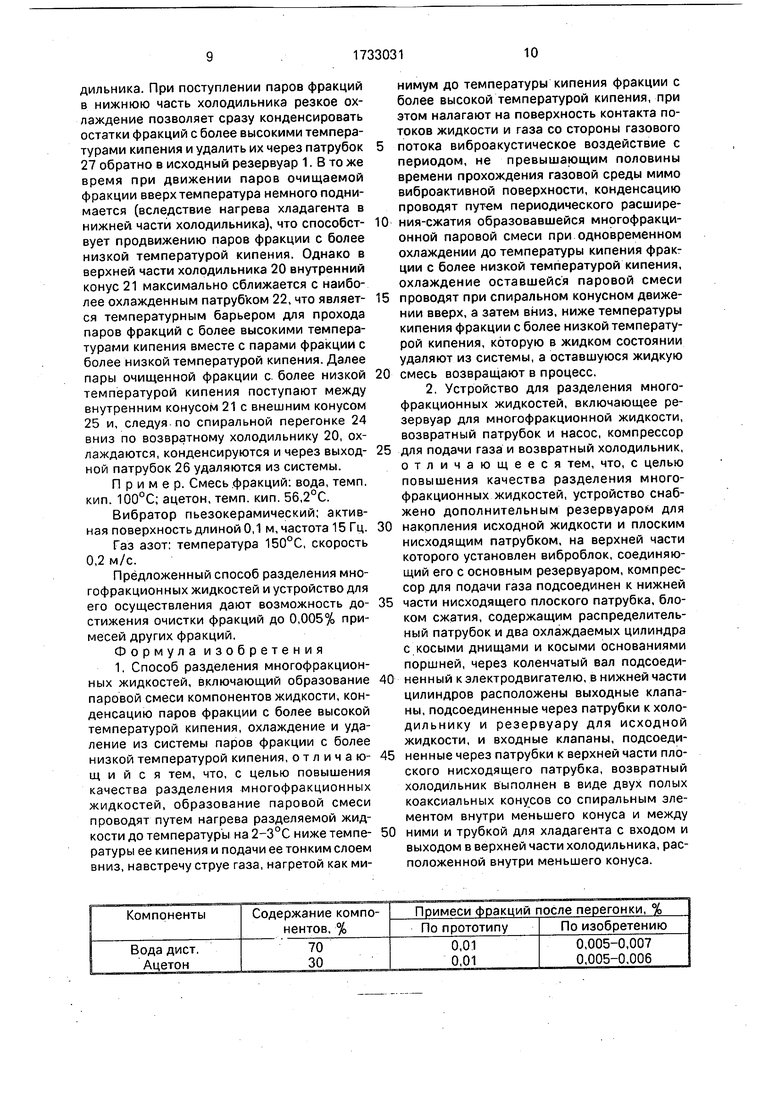

Пример. Смесь фракций: вода, темп, кип. 100°С; ацетон, темп. кип. 56,2°С.

Вибратор пьезокерамический; активная поверхность длиной 0,1 м, частота 15 Гц.

Газ азот: температура 150°С, скорость 0,2 м/с.

Предложенный способ разделения многофракционных жидкостей и устройство для его осуществления дают возможность достижения очистки фракций до 0,005% примесей других фракций.

Формула изобретения

1. Способ разделения многофракционных жидкостей, включающий образование паровой смеси компонентов жидкости, конденсацию паров фракции с более высокой температурой кипения, охлаждение и удаление из системы паров фракции с более низкой температурой кипения, отличающийся тем, что, с целью повышения качества разделения многофракционных жидкостей, образование паровой смеси проводят путем нагрева разделяемой жидкости до температуры на 2-3°С ниже температуры ее кипения и подачи ее тонким слоем вниз, навстречу струе газа, нагретой как минимум до температуры кипения фракции с более высокой температурой кипения, при этом налагают на поверхность контакта потоков жидкости и газа со стороны газового

потока виброакустическое воздействие с периодом, не превышающим половины времени прохождения газовой среды мимо виброактивной поверхности, конденсацию проводят путем периодического расширения-сжатия образовавшейся многофракционной паровой смеси при одновременном охлаждении до температуры кипения фракции с более низкой температурой кипения, охлаждение оставшейся паровой смеси

проводят при спиральном конусном движении вверх, а затем вниз, ниже температуры кипения фракции с более низкой температурой кипения, которую в жидком состоянии удаляют из системы, а оставшуюся жидкую

смесь возвращают в процесс.

2. Устройство для разделения многофракционных жидкостей, включающее резервуар для многофракционной жидкости, возвратный патрубок и насос, компрессор

для подачи газа и возвратный холодильник, отличающееся тем, что, с целью повышения качества разделения многофракционных жидкостей, устройство снабжено дополнительным резервуаром для

накопления исходной жидкости и плоским нисходящим патрубком, на верхней части которого установлен виброблок, соединяющий его с основным резервуаром, компрессор для подачи газа подсоединен к нижней

части нисходящего плоского патрубка, блоком сжатия, содержащим распределительный патрубок и два охлаждаемых цилиндра с косыми днищами и косыми основаниями поршней, через коленчатый вал подсоединенный к электродвигателю, в нижней части цилиндров расположены выходные клапаны, подсоединенные через патрубки к холо- дильнику и резервуару для исходной жидкости, и входные клапаны, подсоединенные через патрубки к верхней части плоского нисходящего патрубка, возвратный холодильник выполнен в виде двух полых коаксиальных конусов со спиральным элементом внутри меньшего конуса и между

ними и трубкой для хладагента с входом и выходом в верхней части холодильника, расположенной внутри меньшего конуса.

Изобретение относится к различным технологическим процессам и предназначе28 но для повышения качества разделения многофракционных жидкостей. Целью изобретения является повышение качества разделения многофракционных жидкостей. Из исходного резервуара 1 нагретую на 2-3°С ниже температуры кипения жидкость тонким слом по плоскому патрубку 3 направляют в резервуар 5. Навстречу компрессором 7 подают поток газа с одновременным воздействием виброблоком 9. Образовавшуюся паровую смесь направляют в цилиндры 12 с поршнями 14. где происходит расширение-сжатие, образовавшаяся жидкая фаза поступает обратно в исходный резервуар 1, а пары фракции с более низкой температурой кипения поступают на возвратный холодильник 20. 2 с. п. ф-лы. 1 ил., 1 табл. сл С vj со CJ о 00

| Лабораторные работы по органической химии | |||

| М., 1974 | |||

| с | |||

| Насос | 1917 |

|

SU13A1 |

| УСТРОЙСТВО для САМОПОГРУЗКИ и САМОРАЗГРУЗКИ ШТУЧНЫХ ГРУЗОВ | 0 |

|

SU384225A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Устройство для перегонки жидкостей | 1984 |

|

SU1337109A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-15—Публикация

1990-08-01—Подача