Известны способы вооючения и обработки проволоки в поточных линиях, при которых проволока проводится через подготовительные и электролитическую ванны спиралью, вращающейся вокруг своей осевой линии.

Вращение спирали в устройстве лишает возлшжности производить сварку бунтов проволоки без остановки устройства.

Предложенные способ и устройство для волочения проволоки в поT04j-;bix линиях, в сравнении с существующими, позволяют значительно повысить производительность, создают возможность сварки бунтов проволоки без остановки механизмов, улучшить условия труда.

Указанные преимущества обеспечиваются за счет применения линейного и спирального премещения проволоки без вращения ее вокруг оси при неподвижном положении размоточно-намоточных устройств. Для регулирования длительности отдельных процессов обработки устройство снабжено спиралеобразователем для свертывания катанки в витки и рабочими баками, закрытыми с торцов вращающимися дисками.

Диски связаны с валом спиралеобразователя и обеспечивают при синхронно.м вращении поступательное равномерное перемещение витков спирали по ходу процесса поточной линии.

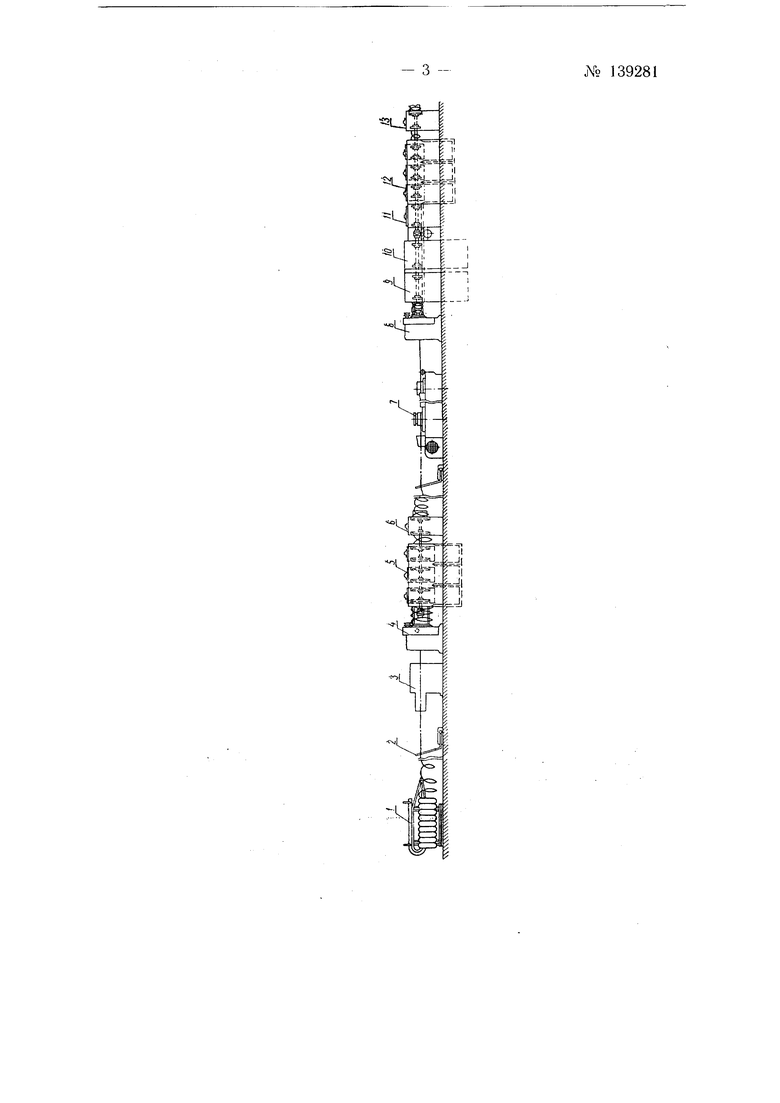

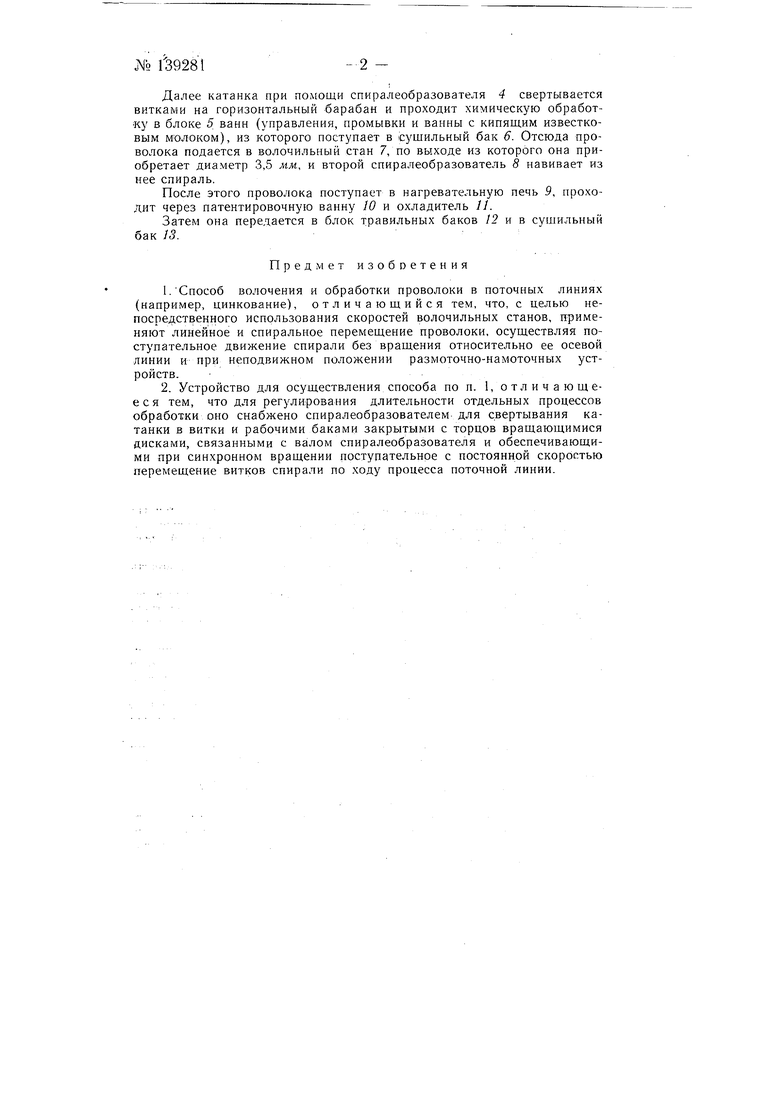

На чертеже (представлена схема предложенного устройства для волочения и других видов обработки проволоки.

Сваренные между собой бунты катанки диаметром 6,5 мм устанавливают в размоточный механизм /. Отсюда катанка, проходя через автоматический выключатель 2, отключающий привод в случае запутывания, подается прямолинейно к окалиноломателю 3.

NO 139281 2 Далее катанка при помощи спиралеобразователя 4 свертывается витками на горизонтальный барабан и проходит химическую обработку в блоке 5 ванн (управления, промывки и ванны с кипящ,им известковым молоком), из которого поступает в сушильный бак 6. Отсюда проволока подается в волочильный стан 7, по выходе из которого она приобретает диаметр 3,5 мм, и второй спиралеобразователь 8 навивает из нее спираль.

После этого проволока поступает в нагревательную печь 9, проходит через патентироБочную ванну 10 и охладитель П.

Затем она передается в блок травильных баков 12 v ъ сушильный бак 13.

Предмет изобретения

1.Способ волочения и обработки проволоки в поточных линиях (например, цинкование), отличающийся тем, что, с целью непосредственного использования скоростей волочильных станов, применяют линейное и спиральное перемещение проволоки, осушествляя поступательное движение спирали без вращения относительно ее осевой линии и при неподвижном положении размоточно-намоточных устройств.

2. Устройство для осуществления способа по п. 1, отличающееся тем, что для регулирования длительности отдельных процессов обработки оно снабжено спиралеобразователем для свертывания катанки в витки и рабочими баками закрытыми с торцов вращающимися дисками, связанными с валом спиралеобразователя и обеспечивающими при синхронном вращении поступательное с постоянной скоростью перемещение витков спирали по ходу процесса поточной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТАЛКА ДЛЯ МЕТАЛЛИЧЕСКОЙ КАТАНКИ ИЛИ ТЯНУТОЙ ПРОВОЛОКИ И/ИЛИ ПРУТКА | 2006 |

|

RU2355495C1 |

| Агрегат для непрерывного производства порошковой проволоки волочением | 1977 |

|

SU855089A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ЗАГОТОВКИ ОТ ОКАЛИНЫ И ОКАЛИНОЛОМАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395357C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВАННОЙ ТКАНИ | 2010 |

|

RU2436649C1 |

| КОМПЕНСАТОР ТОЛЩИНЫ ТКАНИ, СОДЕРЖАЩИЙ КАПСУЛУ ДЛЯ СРЕДЫ С НИЗКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2639857C2 |

°Ч

Авторы

Даты

1961-01-01—Публикация

1959-11-02—Подача