Изобретение относится к устройствам для изготовления порошковой проволоки, применяемой в металлургии, в частности при производстве порошковых модификаторов для обработки жидкой стали и чугуна химически активными компонентами и может быть использовано в производстве порошковой проволоки для сварки и наплавки или в других подобных случаях.

Известна линия для производства порошковой проволоки в металлической оболочке преимущественно для ввода в металлический расплав, содержащая последовательно расположенные размоточное устройство и формующий стан с участками дозирования и обжатия, состоящий из тянущего устройства, дозирующего устройства, разравнивателя порошка и установленных на входном участке дозирования и участке обжатия клетей с формующими роликами, выполненными с профилями соответственно для последовательного образования из ленты желоба для засыпки порошка замкнутой оболочки, при этом с целью увеличения коэффициента заполнения проволоки на улучшения равномерности уплотнения порошка линия снабжена двумя или тремя дозирующими устройствами на участке дозирования, а разравниватели порошка выполнены в виде приводного диска и расположены между дозирующими устройствами, причем формующие ролики на входном участке стана выполнены с профилями для образования желоба с сечением ω -образной формы и внутренним ребром в виде открытой складки. Кроме того, рабочая поверхность разравнивателя порошка выполнена с кольцевыми канавками гребенчатой формы [1].

Недостатки устройства данной линии:

1. Использование на стане формующих клетей неприводными валками приводит к значительной сложности и трудоемкости заправки стана лентой при замене исходного рулона или обрыве заготовки в процессе работы, что увеличивает текущие простои линии и тем самым снижает ее производительность; вызвано это тем, что заготовка в процессе работы протягивается через калибры всех формующих клетей тянущим барабаном, расположенным за станом, и поэтому при заправке стана, лентой требуется каким-либо способом протолкнуть передний конец заготовки через калибры всех клетей, при этом задача усугубляется тем, что габариты сечения задаваемой фасонной заготовки всегда больше размеров калибра, в который она задается.

2. Наличие на валках формующих клетей, установленных за дозатором, фасонных калибров, обеспечивающих одновременное формирование замкнутой трубчатой оболочки и формирование замкового соединения, не позволяет стабильно получать требуемую надежность замка из-за неодинаковой выработки (износа) "замковых" и "трубных" участков рабочей поверхности сложных калибров, выполняющих одновременное формирование трубной оболочки и замкового соединения и не имеющих какой-либо раздельной регулировки.

3. Наличие двух-трех дозаторов увеличивает габариты и металлоемкость линии и значительно усложняет технологический процесс получения проволоки.

4. Использование для протягивания заготовки через калибры неприводных клетей тянущего барабана приводит к деформированию (к овальности) поперечного сечения проредуцированной готовой проволоки, что снижает точность проволоки.

5. Сложность и ненадежность кинематической схемы приводов дозаторов и дисковых разравнивателей порошка, так как передача крутящего момента на эти приводы производится через формующие ролики от протягиваемой заготовки за счет трения, которого недостаточно для устойчивой работы дисковых разравнивателей и привода дозатора, так как наблюдаются пробуксовки роликов из-за нестабильности коэффициента трения между протягиваемой заготовкой и формующими роликами.

6. Дисковый разравниватель не может существенно уплотнять порошок из-за отсутствия опоры у желоба снизу и отгибания стенок желоба в стороны.

7. Монолитная волока, установленная перед тянущим барабаном, не позволяет производить значительное редуцирование заготовки, а также приводит к необходимости использования технологической смазки при волочении, что ухудшает качество проволоки из-за наличия остатков смазки на ее поверхности.

Известна линия для производства порошковой проволоки в металлической оболочке, преимущественно для ввода в металлический расплав, содержащая последовательно расположенные размоточное устройство исходной ленты, формующий стан с питателем-дозатором для заполнения оболочки порошковым наполнителем и сматывающее устройство для формирования бунтов из проволоки.

Формующий стан оснащен двенадцатью горизонтальными клетями дуо, из которых первые десять клетей с неприводными валками для выполнения всех формовочно-гибочных операций, а две последние клети имеют приводные валки и служат для редуцирования прокаткой полученной трубчатой заготовки с замком, при этом приводные редуцирующие клети выполняют функцию тянущего устройства при протяжке заготовки через калибры десяти неприводных формующих клетей, расположенных перед редуцирующими клетями [2].

Недостатки устройства данной линии:

1. Сложность и значительная трудоемкость заправки формующего стана исходной лентой при замене рулона или обрыве заготовки в процессе работы. Вызвано это тем, что заготовка протягивается через калибры первых десяти формующих клетей с неприводными валками посредством двух редукционных (прокатных) клетей с приводными валками, установленными в конце стана. Поэтому при заправке стана лентой требуется протолкнуть передний конец заготовки через фасонные калибры десяти неприводных клетей, при этом задача усугубляется тем, что габариты сечения задаваемой фасонной заготовки всегда больше размеров калибра, в который задается.

2. Отсутствие раздельной регулировки при формировании замкового соединения и формировании трубчатой оболочки, что не позволяет стабильно обеспечивать требуемую надежность замка из-за неодинаковой выработки (износа) "замковых" и "трубных" участков формующих калибров, нарезанных на валках клетей, установленных за питателем-дозатором.

3. Отсутствие устройства для разравнивания и уплотнения порошка в сформованном желобе заготовки не позволяет получать проволоку с одинаковым коэффициентом заполнения по длине проволоки.

4. Необходимость применения 12 рабочих клетей увеличивает габариты и металлоемкость формовочно-гибочного стана и эксплуатационные расходы на изготовление и ремонт калиброванных валков.

5. Повышенный износ рабочих валков редуцирующих прокатных клетей в сравнении с другими формующими клетями, так как к ним прикладывается крутящий момент, необходимый для протягивания формируемой заготовки через все клети формующего стана.

Наиболее близка по назначению и существенным признакам линия для производства порошковой проволоки в металлической оболочке для внепечной обработки стали, содержащая последовательно расположенные размоточное устройство, формующий стан, включающий четыре горизонтальные и две вертикальные формующие клети с неприводными валками, питатель-дозатор для подачи порошкового наполнителя в заготовку, монолитную волоку для редуцирования и калибрования проволоки, тянущий барабан (волочильный стан барабанного типа), а также сматывающее устройство для укладки порошковой проволоки в бунты [3].

Изготовление проволоки включает непрерывное формирование ленты в U-образный желоб с заполнением его порошковым наполнителем, создание замкнутого трубчатого профиля с зетобразным замковым соединением и редуцирование-калибрование полученной заготовки через монолитную волоку, при этом все перечисленные выше операции выполняются в неприводных формовочно-гибочных устройствах путем протягивания исходной ленты волочильным тянущим барабаном, установленным в конце формующего стана.

Недостатки устройства данной линии:

1. Использование на стане формующих клетей с неприводными валками приводит к значительной сложности и трудоемкости заправки стана лентой при замене исходного рулона или обрыве заготовки в процессе работы, что увеличивает простои линии и снижает ее производительность.

2. Наличие на валках формующих клетей, установленных за дозатором, фасонных калибров, обеспечивающих одновременное формирование замкнутой трубчатой оболочки и формирование замкового соединения, не позволяет стабильно получать требуемую надежность замка из-за неодинаковой величины выработки (износа) "замковых" и "трубных" участков рабочей поверхности калибров и не имеющих какой-либо раздельной регулировки.

3. Отсутствие устройства для разравнивания и уплотнения порошка в формируемом желобе заготовки, что не позволяет получать проволоку с большим коэффициентом заполнения и равномерным уплотненном по длине проволоки.

4. Использование в качестве привода формующего стана волочильного тянущего барабана приводит к деформированию (к овальности) поперечного сечения проредуцированной готовой проволоки на барабане, что существенно снижает точность проволоки.

5. Монолитная волока, установленная перед тянущим барабаном, не позволяет производить значительное редуцирование заготовки, а также приводит к необходимости применения технологической смазки при волочении, что ухудшает качество проволоки из-за наличия остатков смазки на ее поверхности.

Общие недостатки устройств рассмотренных выше аналогов:

1. Использование на стане формующих клетей с неприводными валками приводит к значительной сложности и трудоемкости заправки стана лентой при замене исходного рулона или обрыве заготовки в процессе работы, что увеличивает простои линии и снижает ее производительность.

2. Наличие фасонных калибров на валках клетей, расположенных за дозатором и обеспечивающих одновременное формирование замкнутой трубчатой оболочки и замкового соединения, не позволяет стабильно получать требуемую надежность замка из-за неодинаковой величины износа "замковых" и "трубных" участков рабочей поверхности калибров и не имеющих какой-либо раздельной регулировки.

3. Отсутствие надежного уплотнителя порошка в желобе заготовки существенно снижает коэффициент заполнения проволоки.

4. Отсутствие редуцирующих трехвалковых клетей не обеспечивает получение круглой проволоки с минимальной овальностью поперечного сечения.

Целью изобретении является устранение указанных недостатков, а именно увеличение производительности за счет сокращения простоев при заправке формующею стана лентой путем установки формующих клетей с приводными валками, повышение качества проволоки за счет увеличения коэффициента заполнения и надежности замкового соединения, а также уменьшение овальности проволоки путем применения трехвалковых редуцирующих клетей.

Цель достигается благодаря тому, что линия снабжена приводными формующими клетями, устройством для закрытия замка на трубчатой оболочке, не связанным с калибрами формующих клетей и установленным за вертикальной клетью, уплотнителем порошка в желобе, расположенным за дозатором и выполненным в виде клети с верхним приводным валком, редуцирующей трехвалковой клетью и калибрующей трехроликовой волокой.

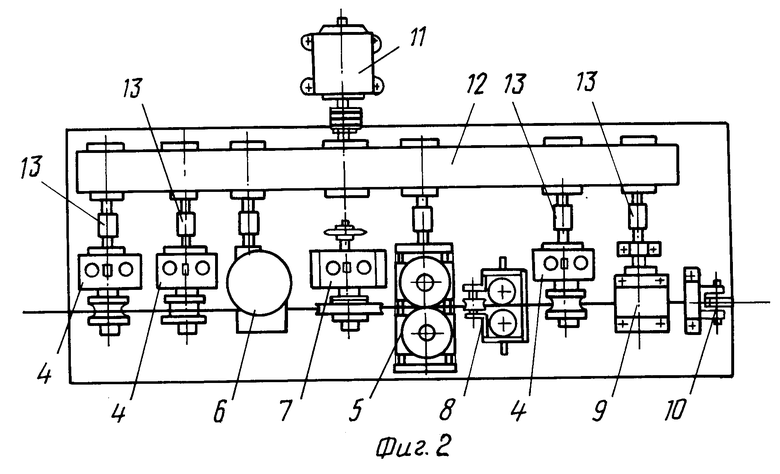

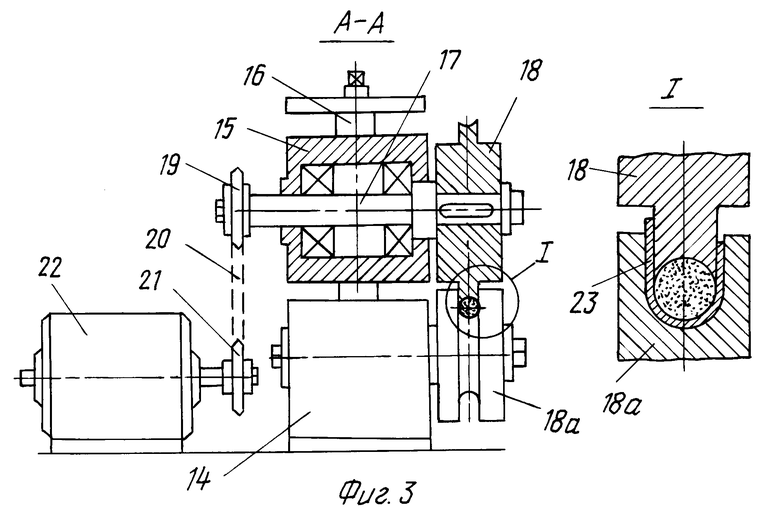

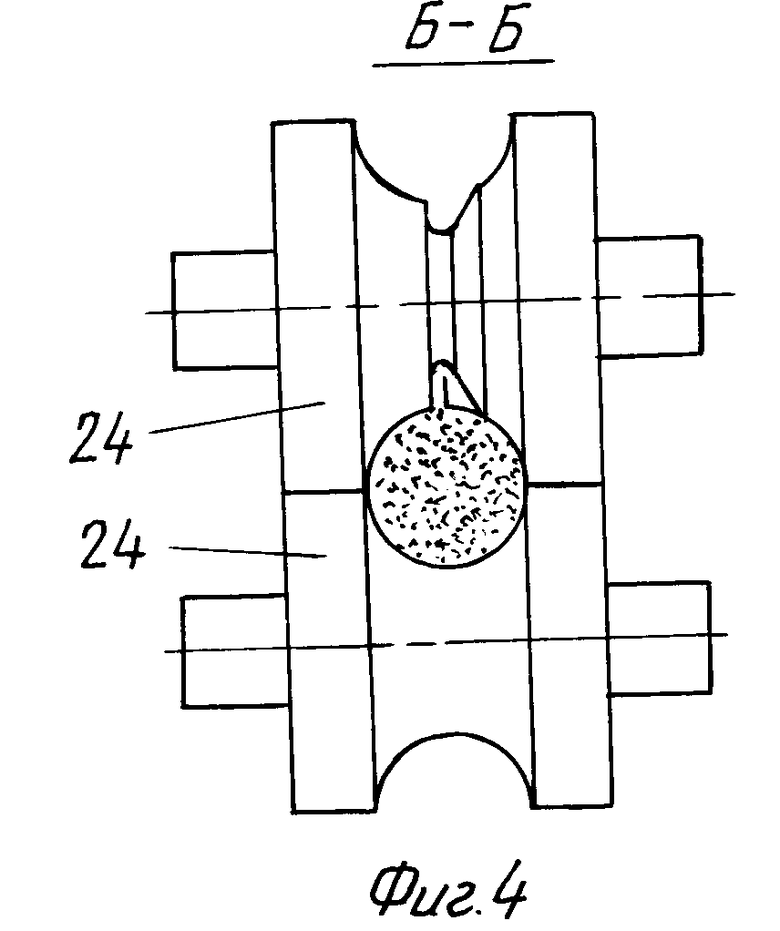

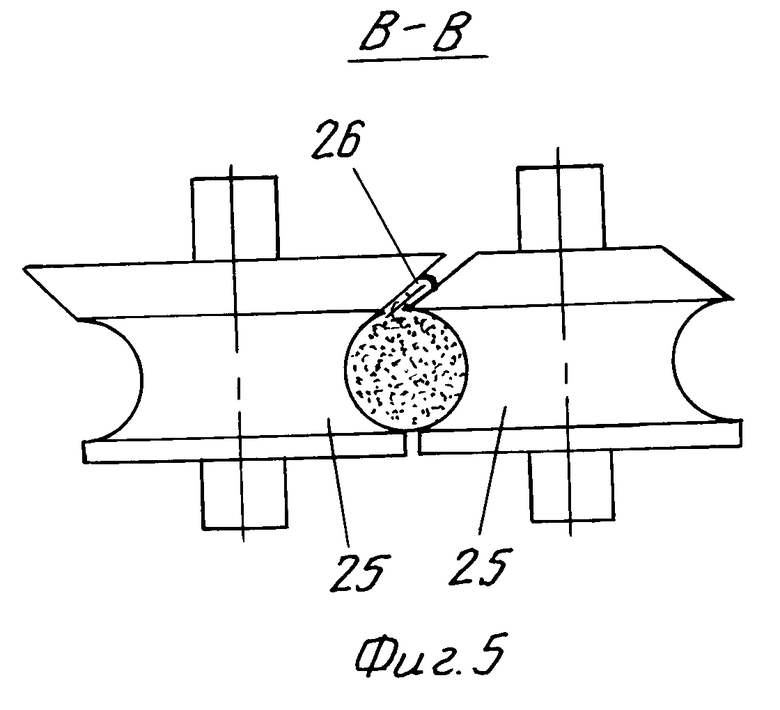

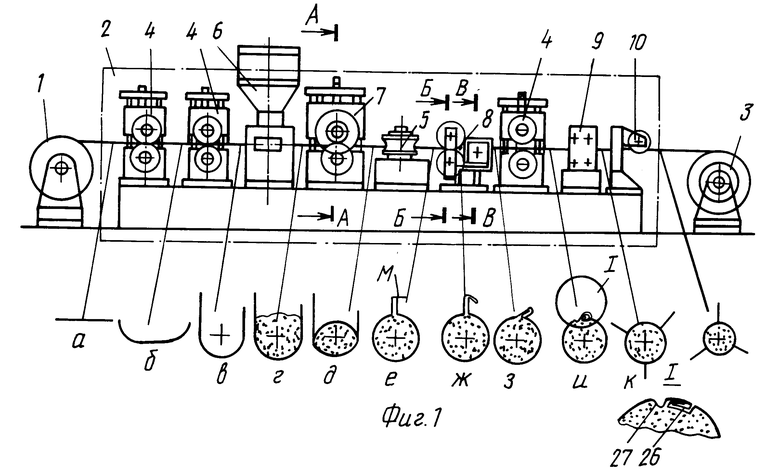

На фиг. 1 схематично изображена технологическая линия для производства порошковой проволоки (вид сбоку), совмещенная со схемой образования профиля проволоки (буквенные обозначения от "а" до "л"); на фиг. 2 - формующий стан, (вид сверху); на фиг. 3 - уплотнитель порошка, разрез А - А на фиг. 1; на фиг. 4 - горизонтальные ролики замочного устройства, разрез Б-Б на фиг. 1; на фиг. 5 - вертикальные ролики замочного устройства, разрез В-В на фиг. 1.

Линия для производства порошковой проволоки включает последовательно расположенные размоточное устройство 1, формующий стан 2 и сматывающее устройство 3. На размоточном устройстве 1 располагается кассета с рулоном исходной ленты, образующей оболочку порошковой проволоки.

Формующий стан 2 содержит четыре рабочих клети дуо с консольным расположением валков (из них одна вертикальная 5), дозатор 6 ленточного типа, уплотнитель порошка 7, устройство для закрытия замка 8, редуцирующую трехвалковую клеть 9 и калибрующую трехроликовую волоку 10. Все клети стана приводные, при этом на приводных валах калиброванные бандажи зафиксированы шпонками для передачи крутящего момента формуемой заготовке.

Передача крутящего момента приводным валам рабочих клетей и барабану ленточного дозатора 6 осуществляется посредством группового привода, состоящего из электродвигателя 11 и раздаточного редуктора 12. Присоединение приводных валов рабочих клетей с выходными валами редуктора 12 осуществляется посредством втулочно-шлицевых муфт 13.

Уплотнитель порошка 7 расположен за дозатором 6 и выполнен в виде горизонтальной клети дуо с консольным расположением бандажированных валков (фиг. 1 и 2). Устройство состоит из нижней 14 и верхней 15 подушек, при этом верхняя подушка 15 перемещается с помощью нажимного винта по вертикальным направляющим 16, которые жестко закреплены в нижней подушке 14, а сверху связаны траверсой. В подушках выполнены цилиндрические расточки, в которых смонтированы валы 17 на подшипниках. Калиброванные бандажи 18 устанавливаются на консоли валов 17, при этом верхний бандаж 18 монтируется на приводной вал 17 со шпонкой, на другом конце которого закреплена звездочка 19, связанная роликовой цепью со звездочкой 21, насаженной на вал электродвигателя 22 (на фиг. 1 и 2 электродвигатель не показан).

Такое выполнение уплотнителя 7 позволяет применять верхний валок 18 большего диаметра для увеличения длины контакта с порошком, что способствует уменьшению вспучиванню порошка перед валком 18 при движении желоба 23 с порошком. Благодаря независимому приводу верхнего валка 18 и тому, что сечение желоба 23 надежно фиксируется в калибре нижнего валка 18а, устройство позволяет существенно уплотнять (обжимать) порошок U-образном желобе без его деформации.

Замковое устройство 8 расположено за вертикальной формующей клетью и представляет собой основание (фиг. 1, 4 и 5), на котором смонтированы на осях пара горизонтальных 24 и пара вертикальных роликов 25 с калибрами. Подгибка вниз отбортованного края "M" замкнутой оболочки "е", поступающей из вертикальной клети 5, осуществляется в калибре горизонтальных роликов 24, а закрытие (сжатие) замка 26 - в калибре вертикальных роликов 25. Плотность сжатия (закрытия) замка определяется зазором в калибре вертикальных роликов 25, который регулируется нажимными винтами.

Редуцирующая трехвалковая клеть 9 расположена за последней горизонтальной формующей клетью и представляет собой корпус с тремя прямоугольными пазами, расположенными под углом 120o друг к другу, в которых на валах смонтированы калиброванные диски. Концы валов связаны между собой коническими шестернями. При вращении нижнего вала клети, который соединен муфтой 13 с раздаточным редуктором 12, вращаются все рабочие диски клети.

Калибрующая трехроликовая волока 10 расположена в конце формующего стана и представляет собой стойку, на которой смонтированы три роликодержателя под углом 120o друг к другу, в которых на осях и подшипниках закреплены рабочие калиброванные ролики.

С помощью роликодержателей зазор между роликов может изменяться в широком диапазоне, что позволяет устанавливать ролики различного диаметра.

При заправке стана лентой (фиг. 1) во всех рабочих клетях устанавливается между валками зазор, увеличенный на 4 - 6 мм в сравнении с рабочей калибровкой. Передний конец ленты исходного рулона с помощью ножниц выполняется на "клин" и задается в ружей нижнего валка первой клети, затем нажимным винтом опускается верхний валок в рабочее положение (т.е. когда зазор соответствует калибровке), включается привод стана и на заправочной скорости валками первой клети передний конец заготовки задается в увеличенный по высоте калибр второй клети, после чего привод стана отключается, а верхний валок второй клети опускается в рабочее положение, т.е. последовательная задача переднего конца заготовки из данной клети в следующую производится приводными валками данной клети в предварительно увеличенный по высоте калибр следующей клети, зазор которого после захода заготовки устанавливается в рабочее положение. Аналогичным образом передний конец ленты проводится через все калибры формующих клетей стана и закрепляется за барабан сматывающего устройства 3 и линия может быть готова к работе.

Работа линии при производстве порошковой проволоки осуществляется следующим образом. Передний конец рулона из стальной ленты подается в формующий стан 2 линии (фиг. 1). В первых формующих клетях исходной ленте последовательно придается форма сечения "б" и "в". В U-образный желоб "в" дозатором засыпается порошковый наполнитель, после чего заготовка "г" попадает в калибр валков уплотнителя 7, у которого скорость вращения верхнего валка синхронизирована с движением заготовки "г", при этом верхний валок 18 разравнивает и уплотняет засыпанный дозатором 6 порошок. Затем заготовка "д" с уплотненной шихтой поступает в рабочие валки вертикальной клети 5, где производится свертывание U-образной заготовки "д" в трубчатую заготовку "е" с отбортовкой краев желоба под замковое соединение. Трубчатая заготовка "е" поступает в устройство 8 для закрытия замка, где с помощью горизонтальных роликов 24 устройства 8 элемент отбортовки "М" (поз. "е") подгибается вниз на 40 - 60o (поз. "ж"), а вертикальными роликами 25 осуществляется окончательное закрытие замка и его наклон вправо на 40 - 50o (поз. "з"). После чего заготовка "з" поступает в калибр горизонтальной клети, где производится вдавливание (осаживание) наклоненного замка в трубчатое сечение "и" с образованием зетобразного замкового соединения 26 и гофра 27, прилежащего параллельно замковому соединению. Гофр 27 профиля выполняется с помощью соответствующего выступа, выполненного в калибре верхнего валка данной клети. Далее черновой трубчатый профиль "и" обжимается в редуцирующей трехвалковой клети 9 в круглый профиль "к", который затем калибруется (протягивается) на конечный диаметр готовой проволоки "л" в трехроликовой волоке 10 усилием барабана моталки 3 при сматыванин проволоки в бунт.

После окончания ленты в кассете линия останавливается, заменяется кассета на разматывающем устройстве 1, сваривается конец новой ленты с концом ленты, находящейся в первой клети стана, шов зачищается наждачным кругом и линия вводится в работу (сварочное и шлифовальное устройства на фиг. 1 не показаны). Работа продолжается до необходимого заполнения барабана намоточного устройства 3, после чего линия останавливается, производится обрезка проволоки, смотанный бунт снимается с барабана моталки 3, закрепляется за барабан обрезанный конец и линия вновь вводится в работу. При необходимости выпуска другого типа проволоки или обрыве ленты работа на линии производится аналогично описанной выше подготовке к работе.

Устройство данной линии реализовано на ЧСПЗ при проектировании и изготовлении новой технологической линии для производства порошковой проволоки диаметром 6 - 20 мм. Промышленные испытания новой линии подтвердили предполагаемую эффективность в сравнении с ранее изготовленной линией, не имеющей приводных формующих клетей.

Основные преимущества предложенной линии:

1. В несколько раз снижаются простои линии и затраты труда, связанные с заправкой стана лентой.

2.Применение регулируемого для выполнения замкового соединения на проволоке, которое не связано с формующими клетями, существенно повышает надежность замка, а также упрощает настройку стана при получении заданного профиля.

3.Использование устройства для уплотнения порошка в желобе после дозатора позволяет получать проволоку с коэффициентом заполнения до 65 - 75%.

4. Установка в линии редуцирующей приводной трехвалковой клети значительно облегчает работу калибрующей волоки и тем самым уменьшает овальность проволоки, количество царапин, задиров, а также существенно увеличивает стойкость калибрующей волоки.

Изобретение относится к устройствам для изготовления порошковой проволоки. Приводные клети формующего стана придают исходной ленте форму U-образного желоба. Дозатор ленточного типа засыпает в желоб порошковый наполнитель. Затем заготовка поступает в уплотнитель порошка в желобе. Уплотнитель порошка выполнен в виде клети с верхним приводным валком. Вертикальная клеть формующего стана свертывает U-образную заготовку в трубчатую заготовку. Трубчатая заготовка поступает в устройство для закрытия замка и редуцирующий блок. Редуцирующий блок включает в себя редуцирующую трехвалковую клеть и калибрующую трехроликовую волоку. Линия для производства порошковой проволоки в металлической оболочке позволяет улучшить качество проволоки за счет увеличения коэффициента заполнения и уменьшения овальности проволоки. 5 ил.

Линия для производства порошковой проволоки в металлической оболочке для обработки металлических расплавов, содержащая последовательно расположенные размоточное устройство ленты, формующий стан, состоящий из горизонтальных и вертикальных формующих клетей с дозирующим устройством для заполнения сформированного из ленты желоба порошком и редуцирующего блока, и сматывающее устройство для формирования бунтов из проволоки, отличающаяся тем, что она снабжена установленным за дозатором уплотнителем порошка в желобе, выполненным в виде горизонтальной клети с верхним приводным валком и нижним валком, образующим калибр для формирования из ленты желоба, и устройством для закрытия замка при формировании из желоба трубчатой оболочки, размещенным индивидуально от калибров формующих клетей, причем формующая вертикальная клеть размещена за уплотнителем, устройство для закрытия замка установлено за вертикальной клетью стана, все формующие клети стана выполнены приводными, а редуцирующий блок выполнен в виде трехвалковой клети с приводными валками и калибрующей трехроликовой волоки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, патент, 1790473 А3, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1754382 А, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Каблуковский А.Ф | |||

| и др | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Бюллетень "Черная металлургия" | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Авторы

Даты

1998-05-10—Публикация

1996-07-19—Подача