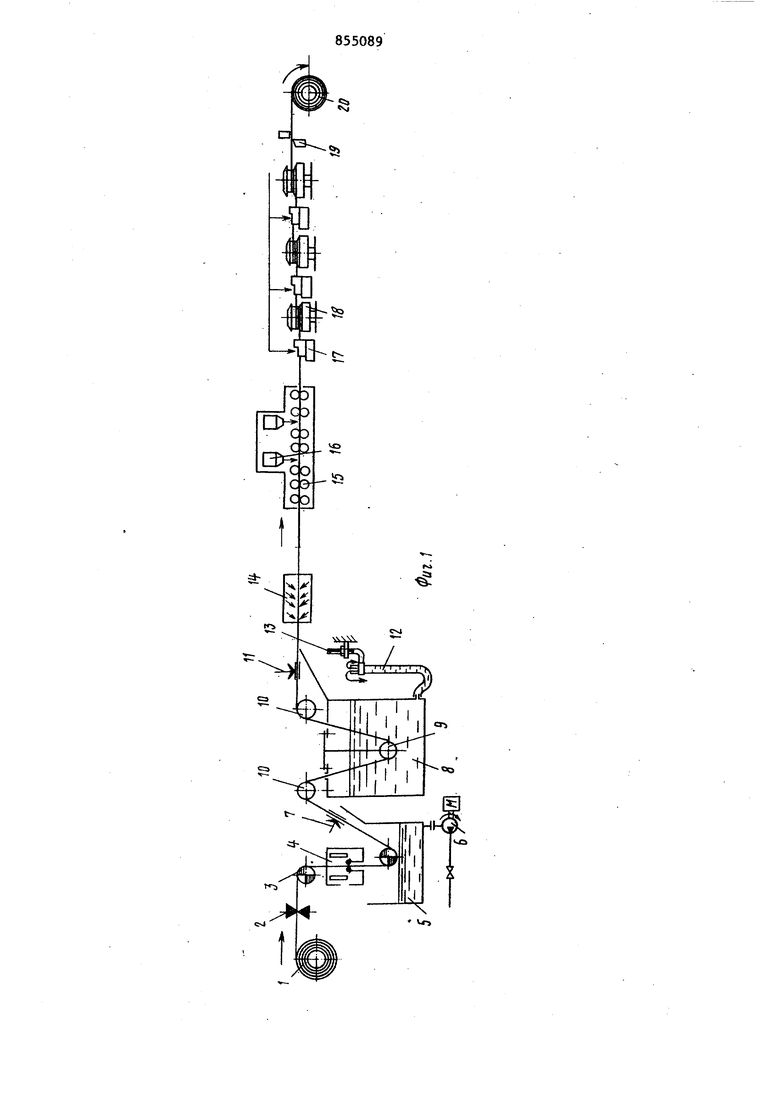

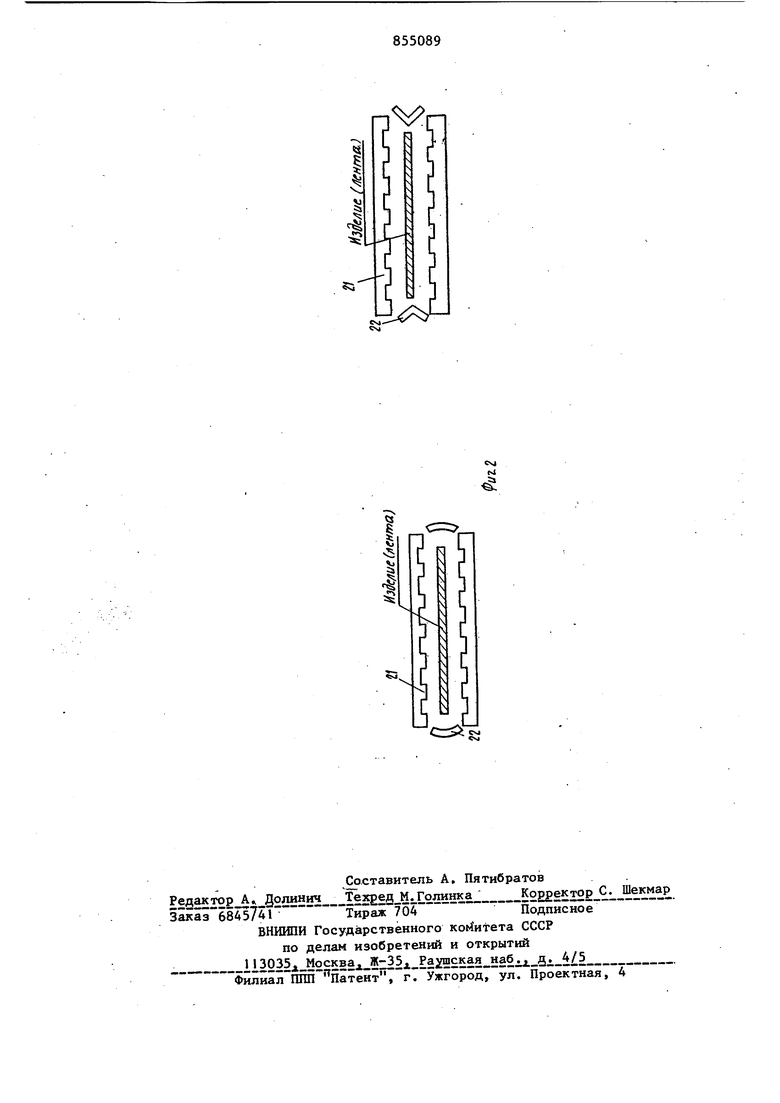

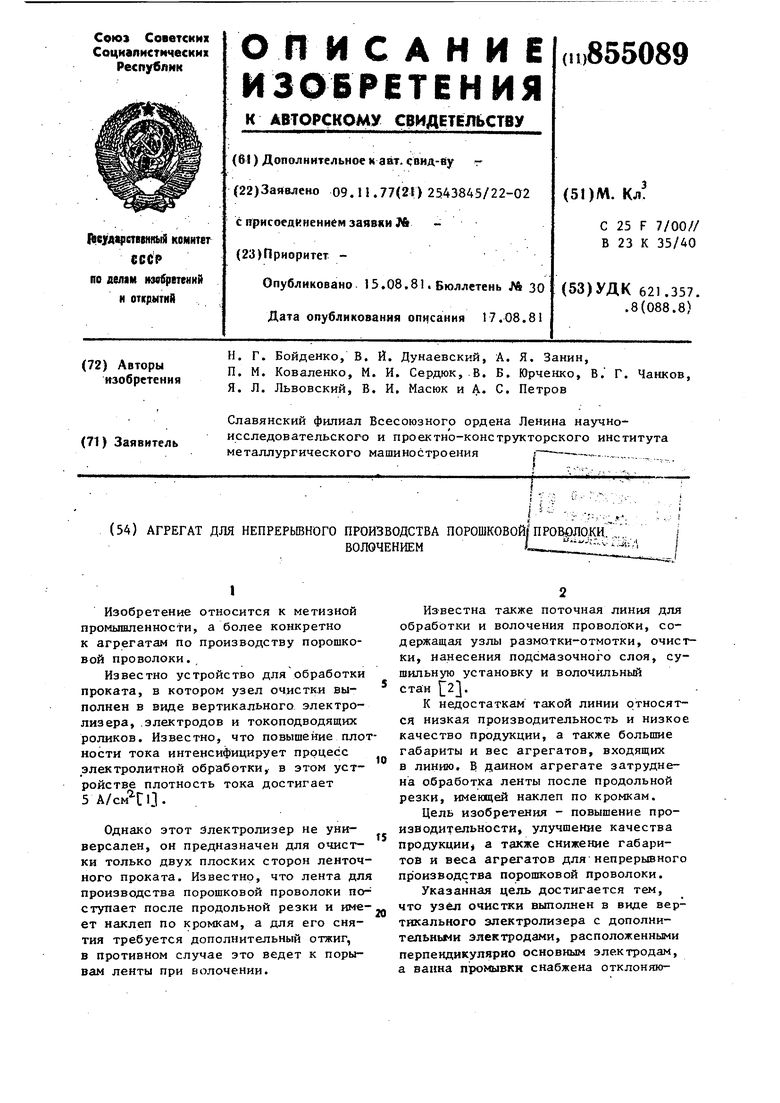

Изобретение относится к метизной промышленности, а более конкретно к агрегатам по производству порошковой проволоки. Известно устройство для обработки проката, в котором узел очистки выполнен в виде вертикального электролизера, .электродов и токоподводящих роликов. Известно, что повышение пло ности тока интенсифицирует процесс электролитной обработки, в этом устройстве плотность тока достигает 5А/смЧ13Однако этот Электролизер не универсален, он предназначен для очистки только двух плоских сторон ленточ ного проката. Известно, что лента дл производства порошковой проволоки по ступает после продольной резки и име ет наклеп по кромкам, а для его снятия требуется дополнительный отжиг, в противном случае это ведет к порывам ленты при волочении. Из-вестна также поточная линия для обработки и волочения проволоки, содержащая узлы размотки-отмотки, очистки, нанесения подсмазочного слоя, сушильную установку и волочильный стан 2. К недостаткам такой линии относятся низкая производительность и низкое качество продукции, а также большие габариты и вес агрегатов, входящих в линию. В данном агрегате затруднена обработка ленты после продольной резки, имеющей наклеп по кромкам. Цель изобретения - повышение производительности, улучшение качества продукции а также снижение габаритов и веса агрегатов для непрерывного производства порошковой проволоки. Указанная цель достигается тем, что узел очистки выполнен в виде вертикального электролизера с дополнительными электродами, расположенными перпендикулярно основным электродам, а ванна П1ромывкн снабжена отклоняющим роликом и регулятором уровня раствора. Такое выполнение электролизера по зволяет дополнительно концентрироват энергию в зоне кромок ленты, что ведет к их нагреву. Наличие отклоняющего ролика и регулятора уровня раствора в ванне про мывки позволяет оптимально регулировать количество подсмазочного слоя на поверхности ленты, что необходимо для дальнейшей обработки. На фиг. 1 изображен агрегат, общи вид; на фиг. 2 - варианты расположения дополнительных электродов в вертикальном электролизере. Агрегат снабжен размоточным устройством 1 и машиной 2 для сварки концов ленты; Узел очистки имеет два токоподводящих ролика 3, смонтирован ных с двух сторон электролизера 4, бак 5 для приготовления и хранения электролита, например водного раствора углекислого натрия, и систему его циркуляции с насосом 6. Отжимное устройство 7 служит для удаления излишков электролита с поверхности лен ты. Ванна 8 окунания служит для промывки ленты горячей водой, в ней установлены отклоняющий ролик 9 и направляющий ролик 10. Отжимное устройство 11 смонтировано на выходе из ванны 8. Регулятор уровня воды выпол нен в виде гибкого шланга 12, один к нец которого соединен с дном ванны 8 а другой - соединен с винтовым механизмом 13 перемещения. Далее за сушилкой 14 смонтированы последователь но машина 15 для формирования ленты, дозаторы 16 порошка, волоки 17, воло чильные барабаны 18, ножницы 19 и смоточное устройство 20. Электролизер 4 снабжен основными и дополнительными электродами 21 и 22, послед ние смонтированы против кромок издеЛИЯ, т.е. перпендикулярно основным электродам. Устройство работает следуюшлм образом. Устанавливают кассету с лентой на размоточное устройство 1. При помощи сварочной машины 2 стыкуют ленту с концом предыдущей, включают насос 6 системы циркуляции и подают электролит в электролизер 4. Ролики 3 подключают к отрицательному полюсу источника постоянного тока и устанавли вакуг необходимое напряжение (например 60+160 в). При помощи механиз84 ма 13 устанавливают уровень воды в ванне 8. Включают сушилку. 14, настраивают отжимные устройства 7 и 11, открывают дозаторы 16 и включают приводы вращения барабанов 18 и смоточного устройства 20. Электроды 21 и 22 устанавливают на заданном расстоянии, обеспечивая нужную напряженность электрического поля. По мере намотки рулона до заданного веса включают ножницы 19. Во время работы возможна следующая регулировка: скорости протяжки ленты; напряжения на электродах электролизера; температуры воды и электролита; уровня воды в ванне окунания; степень отжима электролита и воды с поверхности ленты; скорости волочения; объема подаваемого порошкового мыла в зоне волочения. Под действием приложенного отрицательного потенциала 60-160 В на границе электролит-металл (лента) tipoHCходят электрохимические и гидродинамические процессы, в результате которых с поверхности ленты удаляют до 98% прокатной смазки, она всплывает на поверхности электролита. Затем через перелив ее удаляют вместе с излишками электролита. Остальные 2% смазки на поверхности ленты омыляются тонким слоем. Дополнительные электроды концентрируют напряженность поля на кромках, что приводит к появлению электрических разрядов и нагреву металла ленты в зонее ее кромок до 500-600 С. В результате этого местньм наклеп на кромках снимается. Необходимость регулирования уровня воды в ванне окунания обусловлена тем, что в зависимости от скорости волочения и других факторов требуется различное количество смазконосителя на поверхности ленты. На ленте, кроме омыленной прокатной смазки, осаждается тонкий мелко-, дисперсньм слой углекислого натрия, который является подсмазочным веществом и одновременно предохраняет ленту от коррозии и при хранении готовой продукции. Повьш1ение производительности достигается за счет возможности выбора оптимального количества смазконосите.пя на поверхности ленты путем регулирования уровня в ванне про1уывки окунанием, возможности использования ленты после продольного роспуска без последующего отжига, при этом значительно сокращается вероятность обрывов при волочении. Возможность совмещения основных технологических операций в одном агрегате, компактность узла очистки и отсутствие специальных цепей для отжига позволяют снизить габариты и ве оборудования. Наличие узла электролитной очистки позволяет полностью удалить минеральные смазки с поверхности ленты, в состав которых входят сера и фосфор, что улучшает качество порошково проволоки. Экономическая эффективность от внедрения данного агрегата составляе 35 р. на. тонну готовой продукции. Формула изобретения 1, Агрегат для непрерьюного произ водства порошковой проволоки волочением, содержащий узлы смотки, узел очистки с электродами, узел нанесения подсмазочного слоя, ванны про)4ывки, устройства для сушки и волочильный . стан, отличающийся тем, что с целью повьшения производительности и улучшения качества продукции, узел очистки выполнен в виде вертикального электролизера с дополнительными электродами, расположенными перпендикулярно основным электродам. 2, Агрегат по п. I, отличающий с я тем, что ванна промывки снабжена отклоняющим роликом и регулятором уровня раствора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке № 24737S7/22-02, кл. С 25 D 7/06, 1977. 2.Юхвец И.А. Волочильное производство. М., Металлургия, 1965, с. 368-376.

CM

CD

ir

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2164453C2 |

| АГРЕГАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ КАТАНКИ | 1997 |

|

RU2164452C2 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 2002 |

|

RU2205080C1 |

| Линия для производства биметаллической порошковой проволоки | 1982 |

|

SU1017401A1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271890C2 |

| СПОСОБ ВОЛОЧЕНИЯ КАТАНКИ | 2006 |

|

RU2317869C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ПРЕЦИЗИОННЫЕ МЕТАЛЛИЧЕСКИЕ НИТИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2751355C1 |

CM

м

Авторы

Даты

1981-08-15—Публикация

1977-11-09—Подача