(21)4135382/24-06

(22)17.10.86

(46) 07.05.88. Бкш. № 17

(71)Всесоюзный теплотехнический на- учногчисследовательскин институт

им, Ф.Э, Дзержинского

(72)B.Ii Гладштейн, Т.Д. Авруцнйй, Н.Д. Соболев и В,И. Егоров

(53)621.165(088.8)

(56)Либовиц Г. Разрушение.- М,: Машиностроение, 1977, с.427.

(54)СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА КОРПУСА ПАРОВОЙ ТУРБИНЫ

(57)Изобретение позволяет сократить трудозатраты и время определения ресурса корпуса, Определяют средний подрост трещины за межпусковой цикл работы с последую1Щ1м испытанием двух

групп образцов на длительную прочность и критическое раскрытие трещины. На второй группе образцов предварительно вьтолняют надрез и по результатам испытаний определяют расчетный подрост трещины за цикл. Сравнивают с фактическим, а остаточный ресурс определяют по большему из сравниваемых значений. Пробы целесообразно проводить в районе фланца в диаметральном расположении относительно оси детали. Размер проб должен обеспечить изготовление минимум двух образцов - одного гладкого, другого цилиндрического с той же длиной. Предлагаемьй способ позволяет определить ресурс без длительного контроля за развитием трещины. 3 ил.

i

(Л

00

со со

QD

Ипобр.етеиие относится к тепло- энеруетике, в частности к определению ресурса корпусов паровых турбин,. работающих в условиях ползучести и периодических теплосмен.

Цель изобретения - сокращение трудозатрат и време ни определения ресурса.

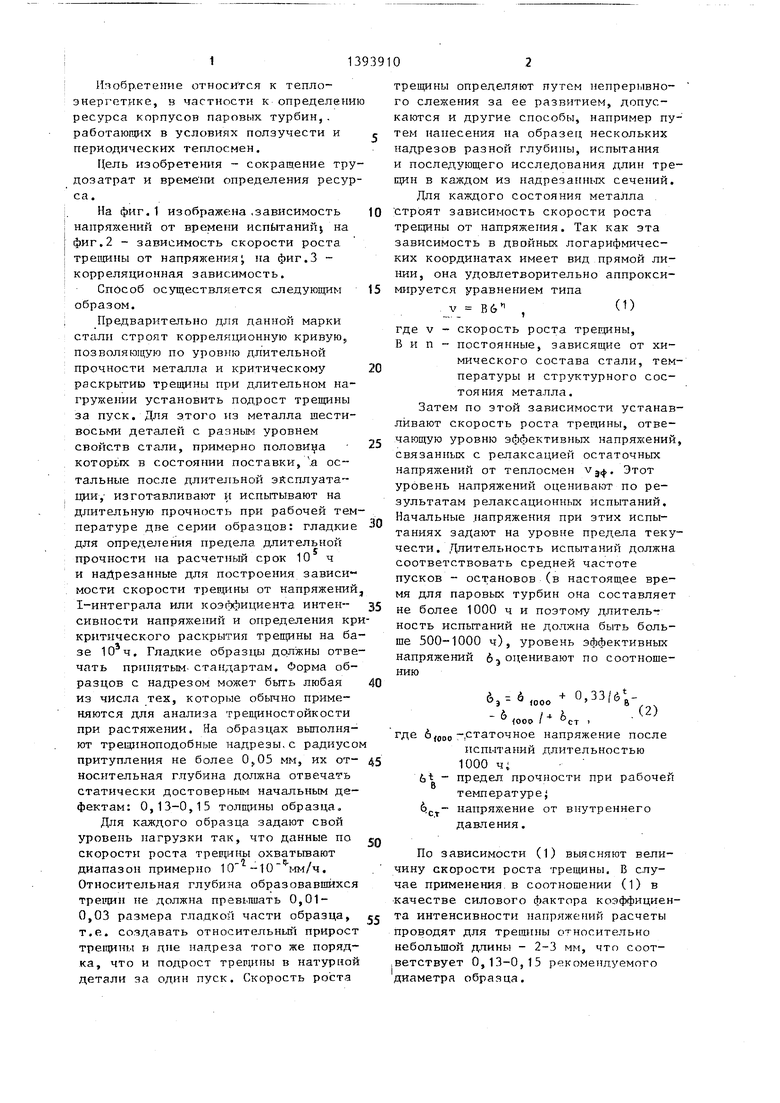

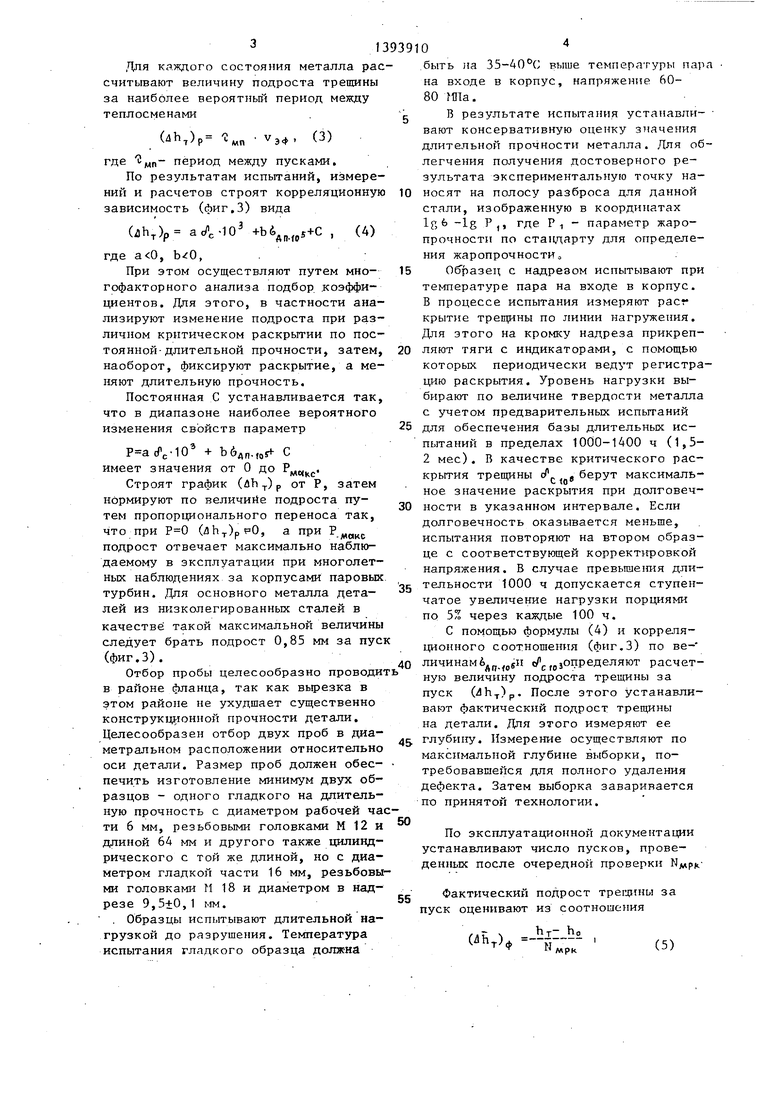

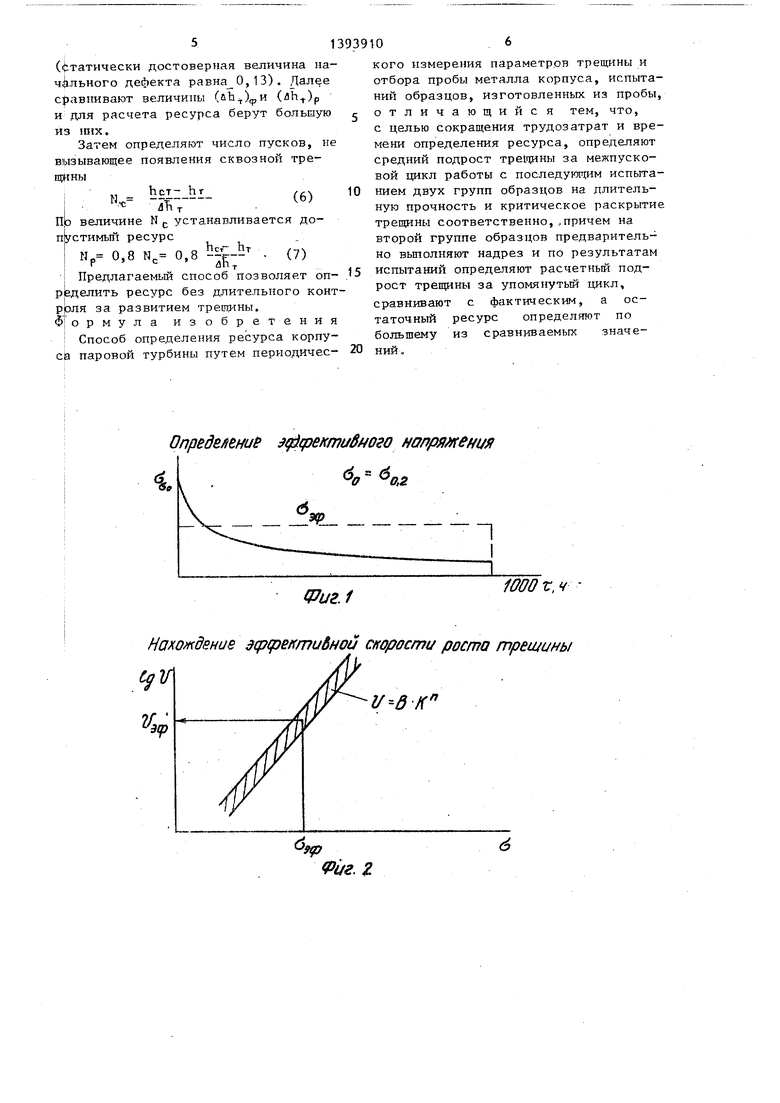

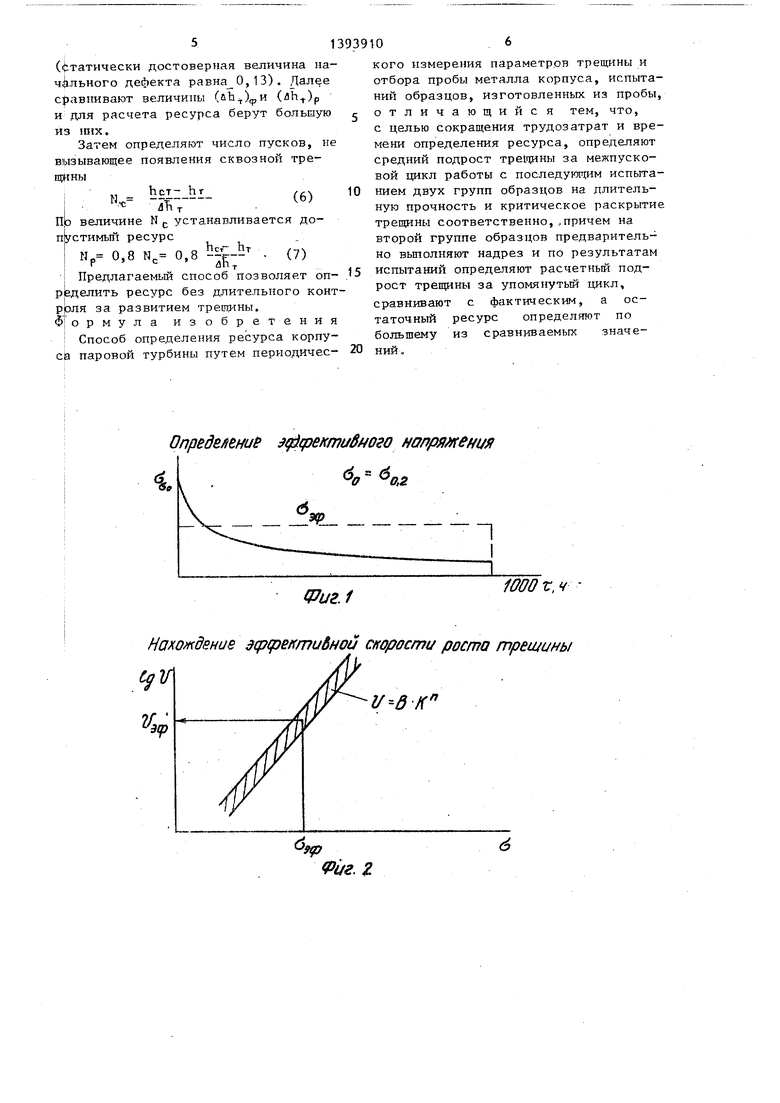

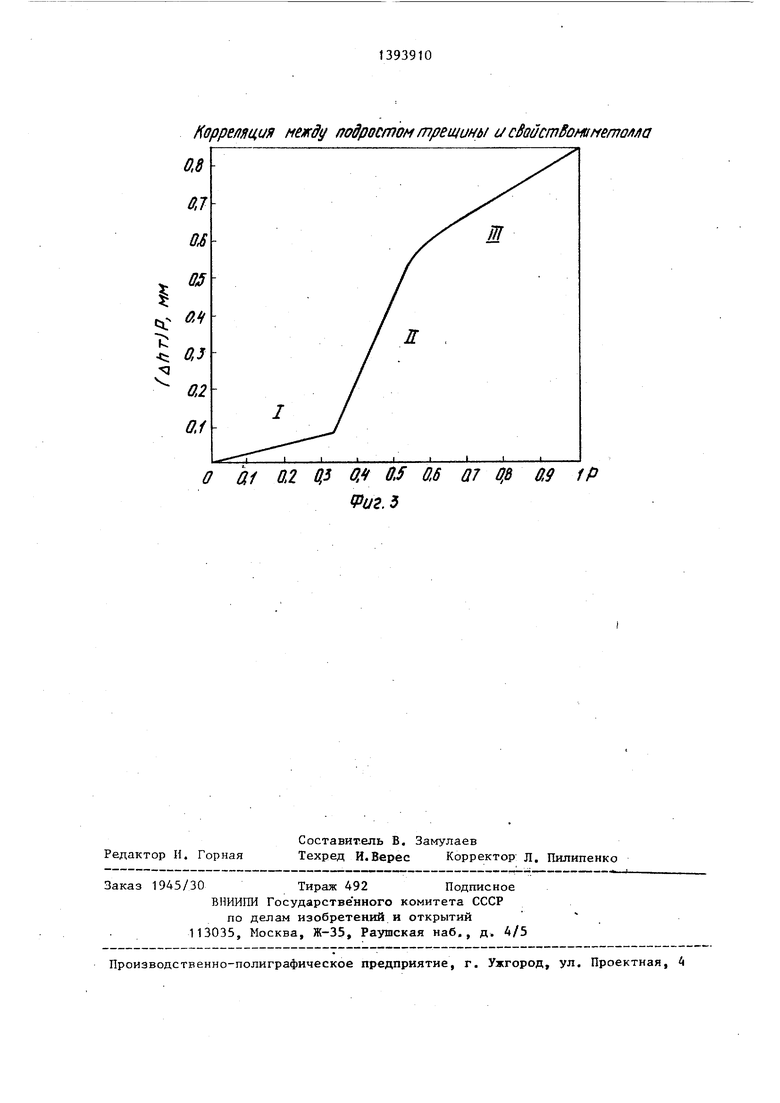

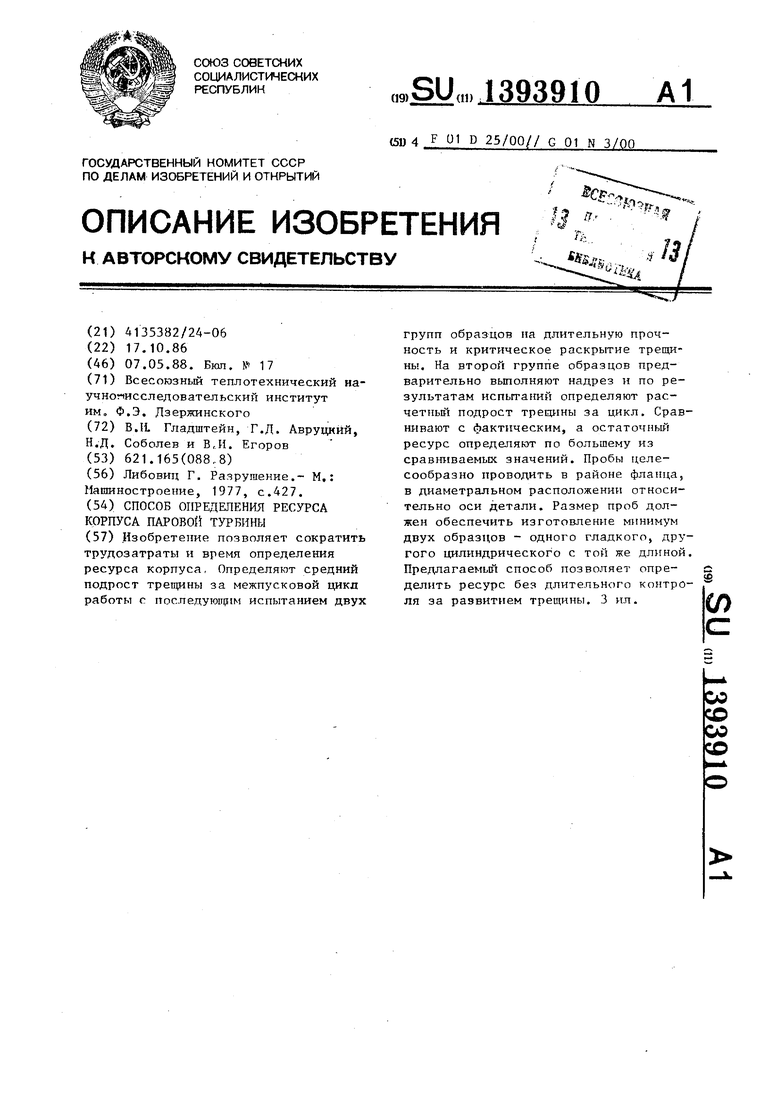

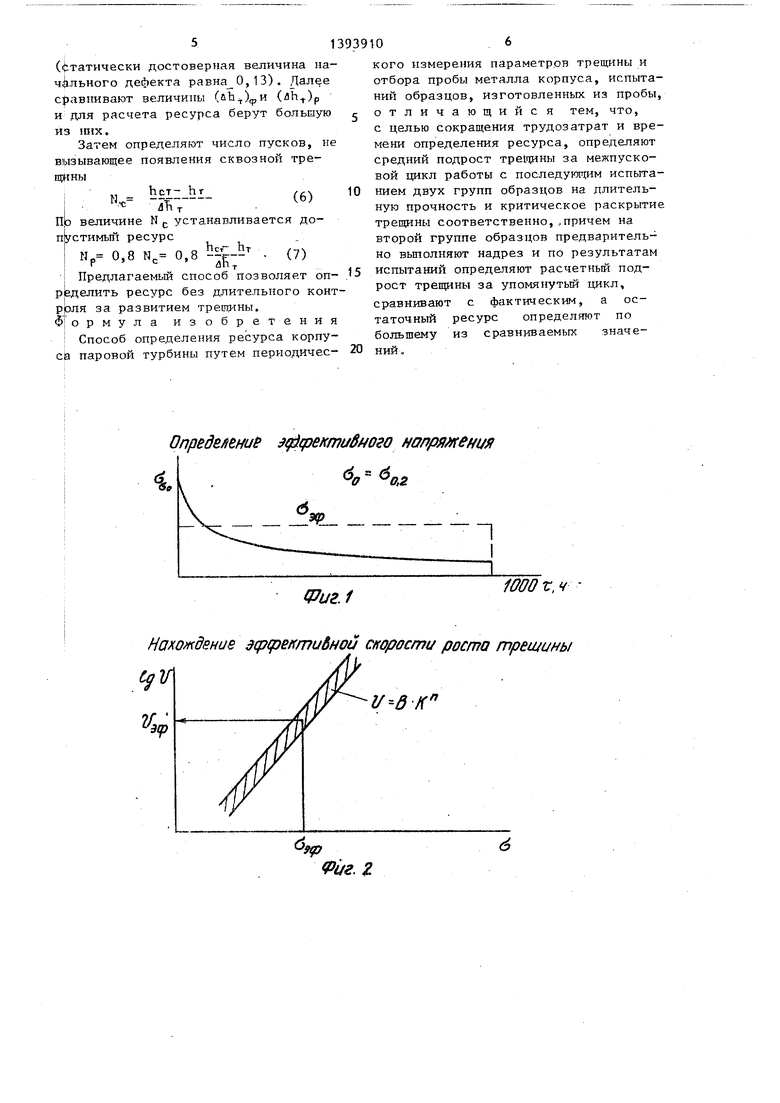

На фиг.1 изображена .зависимость напряжений от времени испЬ1таниЙ5 на фиг.2 - зависимость скорости роста трещины от напряжения; на фиг.З корреляционная зависимость.

Способ осуществляется следующим образом.

Предварительно для данной марки строят корреляционную кривую, позволяющую по уровню длительной прочности металла и критическому раскрытию трещины при длительном на- гружении установить подрост трещины за пуск. Для этого из металла шести- восьми деталей с разным уровнем свойств стали, примерно половила которьгх в состоянии поставки, .а остальные после длительной эксплуатации,- изготавливают и испытывают на длительную прочность при рабочей температуре две серии образцов: гладкие для определения предела длительной прочности на расчетный срок 10 ч и надрезанные для построения зависимости скорости трещ1-1ны от напряжений 1-интеграла или коэгЬфициента интен- сивности напряжений и определения кр критического раскрытия трегцины на базе . Гладкие образцы должны отвечать принятым- стандартам. Форма образцов с надрезом может быть любая из числа тех, которые обычно применяются для анализа тревщностойкости при растяжении. На образцах выполняют трещиноподобные надрезы,с радиусо притупления не более О,,05 мм, их от- носительная глубина должна отвечать статически достоверным начальным дефектам: 0,13-0,15 толщины образца.

Для каждого образца задают свой уровень нагрузки так, что данные по скорости роста трещины охватьшают диапазон примерно 10 -10 мм/ч. Относительная глубина образовавшихся трещин не должна превьпиать 0,01- 0,03 размера гладкой части образца, т.е. создавать относительньй прирост трещины в дне надреза того же порядка, что и подрост трещины в натурной детали за один пуск. Скорость роста

трещины определяют путем непрерывного слежения за ее развитием, допускаются и другие способы, например путем нанесения на образец нескольких надрезов разнорг глубины, испытания и последующего исследования длин трещин в каждом из надрезанных сечений.

Для каждого состояния металла . ;стрЬят зависимость скорости роста трещины от напряжения. Так как эта зависимость в двойных логарифмических координатах имеет вид прямой линии, она удовлетворительно аппроксимируется уравнением типа

V В6

(1)

где V - скорость роста трещины, В и п - постоянные, зависящие от химического состава стали, температуры и структурного состоя ния металла.

Затем по этой зависимости устанавливают скорость роста трещины, отвечающую уровню эффективных напряжений, связанных с релаксацией остаточных напряжений от теплосмен Vg. Этот уровень напряжений оценивают по результатам релаксационных испытаний. На.чальные .напряжения при этих испытаниях задают на уровне предела текучести. Длительность испытаний должна соответствовать средней частоте пусков - остановов (в настоящее время для паровых турбин она составляет не более 1000 ч и поэтому длителы ность испытаний не должна быть больше 500-1000 ч), уровень эффективных напряжений 63 оценивают по соотношению

6,--6,000 о зз/б;(2)

- ооо / ст - де 6,{,00 -.статочное напряжение после испытаний длительностью 1000 ч; - {)t - предел прочности при рабочей

температуреJ j, - напряжение от внутреннего

с.т

даштения.

По зависимости (1) вьисняют величину скорости роста трещины, В случае применения, в соотношении (1) в качестве силового фактора коэффициента интенсивности напряжер1ий расчеты проводят для трещины относительно небольшой длины - 2-3 мм, что соответствует 0,13-0,15 рекомендуемого диаметра образца.

,Тля каждого состояния металла рассчитывают величину подроста трещины за наиболее вероятньп1 период между теплосменами

(4h,)p

ЭФ

(3)

где i-wn период между пусками.

По результатам испытаний, измере- НИР1 и расчетов строят корреляционную зависимость (фиг.З) вида 3

г+С

(4)

(лЬ,)р а./ е-Ю +Ьбд„.„

где , Ь.0, .;

При этом осуществляют путем многофакторного анализа подбор .коэффициентов. Для этого, в частности анализируют изменение подроста при различном критическом раскрытии по постоянной-длительной прочности, затем, наоборот, фиксируют раскрытие, а меняют длительную прочность.

Постоянная С устанавливается так, что в диапазоне наиболее вероятного изменения свойств параметр

МЧкс

(f.10 + Ь6дп.,ог - С имеет значения от О до Р,

Строят график (лЪ)р от Р, затем нормируют по величийе подроста путем пропорн;ионального переноса так, что при (лЬт.)ррО, а при Р

подрост отвечает максимально наблюдаемому в эксплуатации при многолетных наблюдениях за корпусами паровых турбин. Для основного металла деталей из низколегированных сталей в качестве такой максимальной величины следует брать подрост 0,85 мм за пус (фиг.З),

Отбор пробы целесообразно проводи в районе фланца, так как вырезка в этом районе не ухудшает существенно конструкщюнной прочности детали. Целесообразен отбор двух проб в диаметральном расположении относительно оси детали. Размер проб должен обес- печить изготовление минимум двух образцов - одного гладкого на длительную прочность с диаметром рабочей ча

ти 6 мм, резьбовыми головками М 12 и длиной 64 мм и другого также цилиндрического с той же длиной, но с диаметром гладкой части 16 мм, резьбовыми головками М 18 и диаметром в надрезе 9,5±0, 1 NJM.

. Образцы испытывают длительной нагрузкой до разрушения. Температура испытания гладкого образца должна

ь -

быть на ЗЗ-АО Су выше температуры пара на входе в корпус, напряжение 60- 80 fUIa.

g В результате испытания устанавли- вают консервативную оценку значения длительной прочности металла. Для облегчения получения достоверного результата экспериментальную точку на10 носят на полосу разброса для данной стали, изображенную в координатах 1р lg Р, где PI - параметр жаропрочности по стандарту для определения жаропрочности

15 Образец с надрезом испытывают при температуре пара на входе в корпус. В процессе испытания измеряют расг крытие трещины по линии нагружения. Для этого на кромку надреза прикреп20 ляют тяги с индикаторами, с помощью которых периодически ведут регистрацию раскрытия. Уровень нагрузки выбирают по величине твердости металла с учетом предварительных испьп-аний

25 для обеспечения базы длительных испытаний в пределах 1000-1400 ч (1,5- 2 мес). В качестве критического раскрытия трещины берут максимальное значение раскрытия при долговеч30 ности в указанном интервале. Если долговечность оказывается меньше, испытания повторяют на втором образце с соответствующей корректировкой напряжения. В случае превь ше шя длительности 1000 ч допускается ступенчатое увеличение нагрузки порциями по 5% через каждые 100 ч.

С помощью формулы (4) и корре-пя- ционного соотношения (фиг.З) по не-

40 личинам о (.,рзОПределяют расчетную величину подроста трещины за

35

пуск (4Ьт)р. После этого устанавливают фактический подрост трещины на детали. Дпя этого измеряют ее глубину. Измерение осуществляют по максимальной глубине выборки, потребовавшейся для полного удаления дефекта. Затем выборка заваривается по принятой технологии.

По эксплуатационной документации устанавливают число пусков, проведенных после очередной проверки N p iФактический подрост тревдтны за пуск оценивают из соотношения

hy- ho

(dh)

Ф

N

мрк

(5)

(«Статически достоверная величина иа- ч 1льного дефекта равна 0,13). Далее сравнивают величины (й Ь),и (йН)р и для расчета ресурса берут большую

из 1ШХ.

Затем определяют число пусков, не вызывающее появления сквозной трещНны

1 1-

(6)

hcT- hr

Nu,- .Tf

йП т

По величине N устанавливается до- пустимьп ресурс

Np 0,8 N, 0,8 Н-- (7)

гtjn -JI Предлагаемый способ позволяет оп- , ределить ресурс без длительного конт- ррля за развитием трещины, б Гормула изобретения

I Способ определения ресурса корпуса паровой турбины путем периодичес

кого измерения параметров трещины и отбора пробы металла корпуса, испытаний образцов, изготовленных из пробы, с отличающийся тем, что, с целью сокращения трудозатрат и времени определения ресурса, определяют средний подрост тре1гщны за межпусковой цикл работы с последуюи;им испыта10 нием двух групп образцов на длительную прочность и критическое раскрытие трещины соответственно,.причем на второй группе образцов предварительно вьтолняют надрез и по результатам

5 испытаний определяют расчетный подрост трещины за упомянутый цикл, сравнивают с фактическим, а остаточный ресурс определяют по большему из сравниваемьгк значе- - 20 НИИ,

Опредвлмиб (рективного нопртения

О 0.2

6

ОУиг.1

HaxorndsHue зсрдзектиВной скорости роста трещины

г.

Фиг.г

П

1000 -с, ч

/(

Коррепщия между подростом трещины ис8ойстВомкттолла 0.8

О hl 0. 0.5 0,6 37 0,8 0.9 IP

. 5

Авторы

Даты

1988-05-07—Публикация

1986-10-17—Подача