со ел ю

Изобретение Огносится к энерге - тическому машиностроен}да, преимущественно к парогурбостроению, и может быть Hcnojifj30Bano при определении межремонтного ресурса элементов стлтора паровой турбины.

Целью изобретения является повышение надежности путем прогноза ресуреа детали.

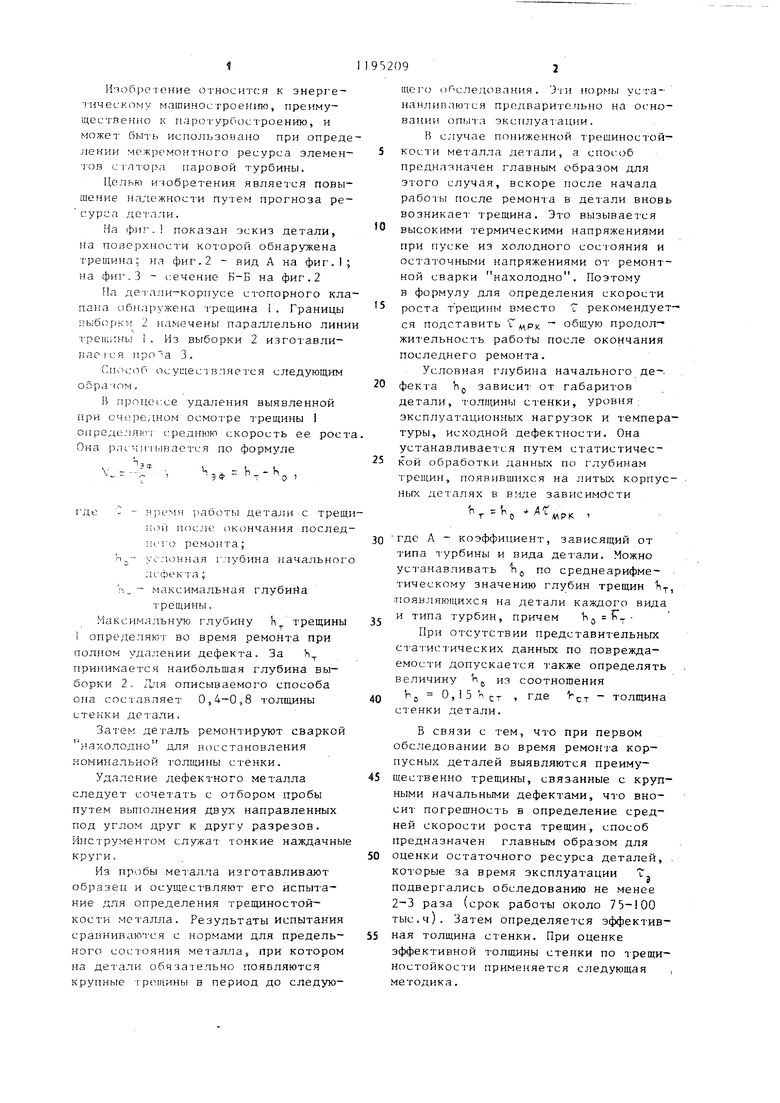

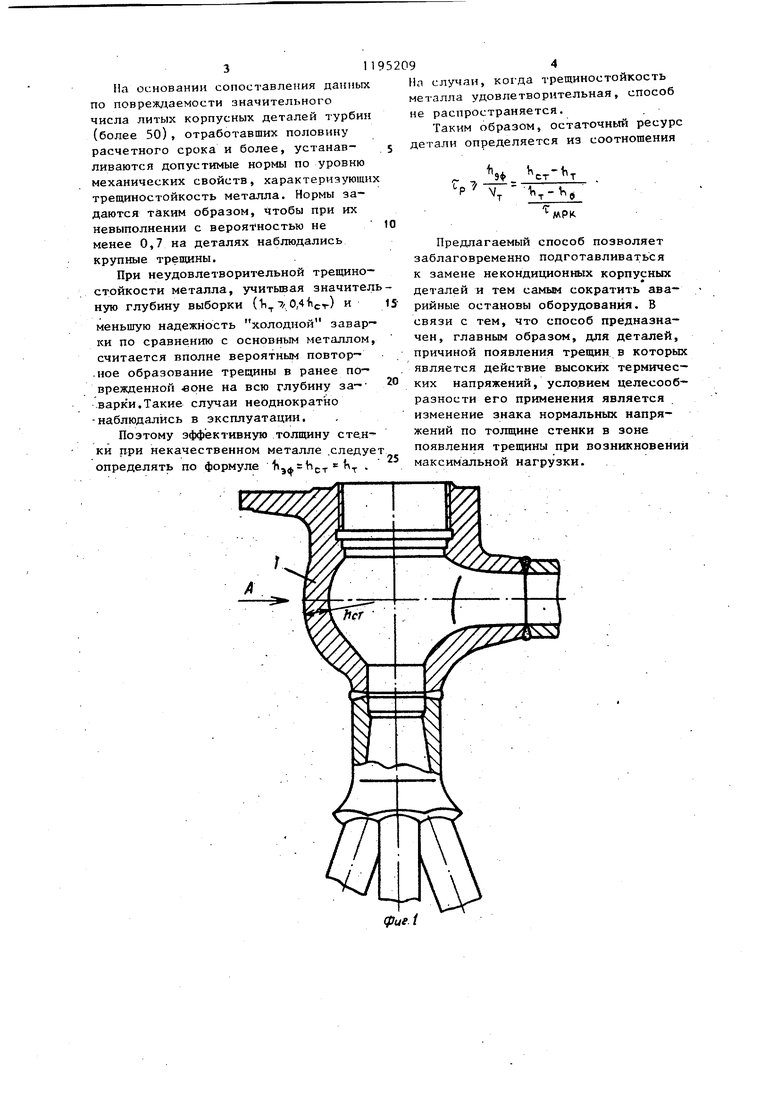

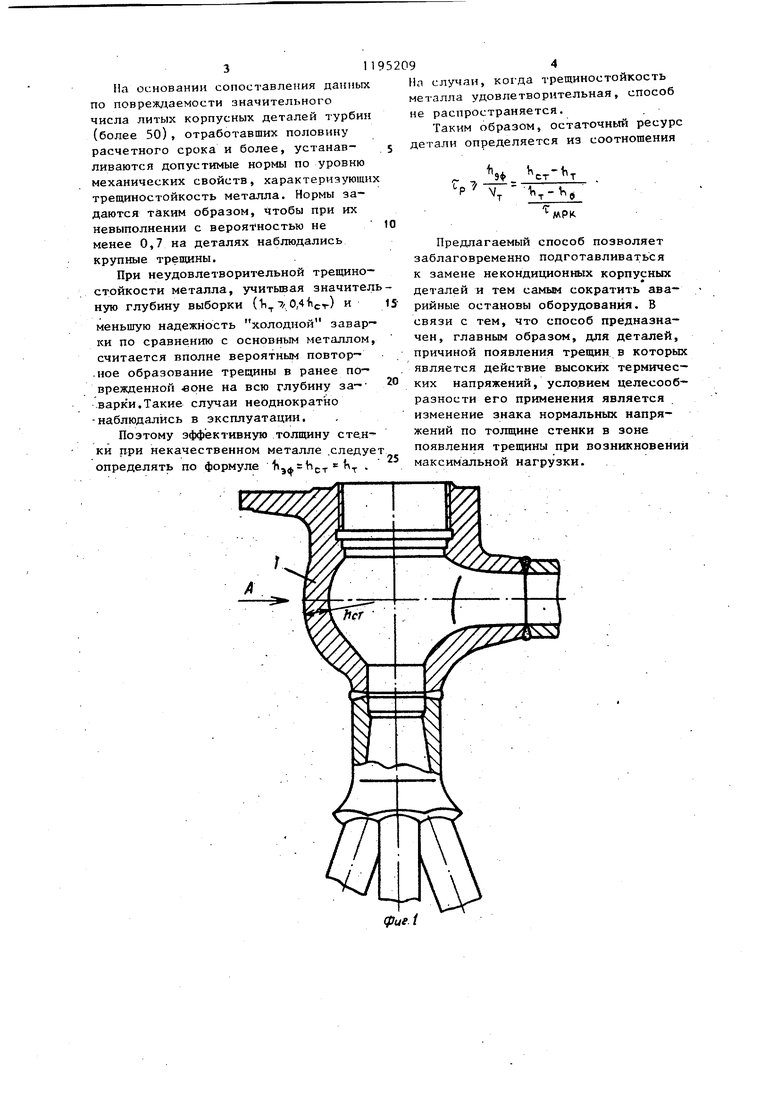

На (иг. показан эскиз детали, на поверхности которой обнаружена трещина; на фиг.2 - вид А на фиг.; на фиг.3 - сечение Б-Б на фиг.2

На детали-корпусе стопорного клапана обнаружена трещина 1. Границы пь;бо1)кн 2 намечены параллельно линии трещины i. Из выборки 2 изготавлиFjaercH проа 3.

Способ Осуществляется следующим оорачом.

1} процессе удаления выявленной при оче1)едном осмотре трещины 1 определяю,- среднюю скорость ее роста Она расчят1)1пается по формуле

ЭФ

ЬэФ-Ь.-К,

- работы детали с трещiioii после ок1)нчания последjiiMo ремонта; п, услонная глубина начальног

;ифек1-а ; :}.,- максимальная глубина

трещины,

Мак нмальн то глубину К трещины онределяют во время ремонта при полном удалении дефекта. За Ь принимается наибольшая глубина выборки 2. Г1ля описываемого способа она составляет 0,4-0,8 толщины стенки детали.

Затем деталь ремонтируют сваркой г ахолодно для восстановления номинальной толщины стенки.

Удаление дефектного металла следует сочетать с отбором пробы путем выполнения двух направленных под углом друг к другу разрезов. Инструментом служат тонкие наждачны круги.

Из пробы металла изготавливают образец и осуществляют его испытание для определения трещиностойкости металла. Результаты испытания cpaiBHHBaKiiCH с нормами для предель ного сО1:1Ояния металла, при котором на детали обязательно появляются крупные rpeuiHHbi в период до следующего ог следования. ЭчИ нормы устананлипаются предварительно на основании опыта экснлуатации.

случае пониженной трешиностойкости металла детали, а cnot;o6 предназначен главным образом для этого случая, вскоре после начала, работы после ремонта в детали вновь возникает трещина. Это вызывается

высокими термическими напряжениями при пуске из холодного состояния и остаточньсми напряжениями от ремонтной сварки нахолодно. Поэтому в формулу для определения скорости

роста трещины вместо Г рекомендуется подставить общую продолжительность работы после окончания последнего ремонта.

Условная глубина начального да-.

фекта ti зависит от габаритов детали, толщины стенки, уровня; эксплуатационных нагрузок и температуры, исходной дефектности. Она устанавливается путем статистической обработки данных по глубинам

трещин, появившихся на литых корпусных деталях в виде зависимс}сти

Т 0 MPIi

где А - коэфс ициент, зависящий от типа турбины и вида детали. Можно устанавливать по среднеарифметическому значению глубин трещин lij, :появляющихся на детали каждого вида

и типа турбин, причем Ъ.) п,

При отсутствии представительных статистических данных по поврежда емости допускается также определять величину 5 из соотношения

0 О 5 f ст , где сг - толщина стенки детали.

В связи с тем, что при первом обстгедовании во время реморЕта корпусных деталей выявляются преимущественно трещины, связанные с крупными начальными дефектами, что вносит погрещность в определение средней скорости роста трещин, способ предназначен главным образом для

оценки Остаточного ресурса деталей, , которые за время эксплуатации 7, подвергались обследованию не менее 2-3 раза (срок работы около 75-100 тыс.ч). Затем определяется эффективная толщина стенки. При оценке

эффективной толщины стенки по трещи- ностойкости применяется следующая , методика. На основании сопоставления данных по повреждаемости значительного числа литых корпусных деталей турбин (более 50), отработавших половину расчетного срока и более, устанавливаются допустимые нормы по уровню механических свойств, характеризующи трещиностойкость металла. Нормы задаются таким образом, чтобы при их невыполнении с вероятностью не менее 0,7 на деталях наблюдались крупные трещины. При неудовлетворительной трещино- стойкости металла, учитьшая значител ную глубину выборки (li 7/.. 0,4 tic IT) и меньшую надежность холодной заварки по сравнению с основным металлом, считается вполне вероятным повтор- ,ное образование трещины в ранее поврежденной «оне на всю глубину за- .варки.Такие случаи неоднократно -наблюдались в эксплуатации. Поэтому эффективную толщину сте.нки при некачественном металле .следуе определять по формуле ЬзфгЪрт. Ь . 1 9 На случаи, когда трещиностойкость металла удовлетворительная, способ не распространяется. Таким образом, остаточный ресурс детали определяется из соотношения ЧтЧ Предлагаемый способ позволяет заблаговременно подготавливаться к замене некондиционных корпусных деталей и тем самым сократить аварийные остановы оборудования. В связи с тем, что способ предназначен, главным образом, для деталей, причиной появления трещин в которых является действие высоких термических напряжений, условием целесообразности его применения является изменение знака нормальных напряжений по толщине стенки в зоне появления трещины при возникновений максимальной нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточного ресурса крупногабаритной детали | 1987 |

|

SU1456612A1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОГО РЕСУРСА ЭКСПЛУАТАЦИИ ПАРКА ЭНЕРГОУСТАНОВОК | 1989 |

|

SU1580899A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТОВ НА ДЕТАЛЯХ | 2007 |

|

RU2351449C2 |

| Способ определения ресурса корпуса паровой турбины | 1986 |

|

SU1393910A1 |

| СПОСОБ ПОВЫШЕНИЯ ГАММА-ПРОЦЕНТНОГО РЕСУРСА ИЗДЕЛИЯ | 2013 |

|

RU2529096C1 |

| Способ ремонта литого корпуса | 1987 |

|

SU1447636A1 |

| Способ продления ресурса деталей машин | 1989 |

|

SU1691041A1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ, УЗЛОВ И ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2379645C2 |

СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА КРУПНОГАБАРИТНОЙ ДЕТАЛИ, преимущественно статора паровой турбины, путем воздействия на натур-, ную деталь эксплуатационной нагрузки. периодического измерения параметров имеющегося дефекта, по скорости роста которого судят об остаточном ресурсе, отличающийся тем, что, с целью повышения надежности путем прогноза ресурса детали, при дост1гаении глубины дефекта 0,4-0,8 толщины стенки детали выбирают дефект, из металла выборки изготавливают образцы, проводят их испытания для определения эффективной толщины Ьзф стенки, а остаточный ресурс определяют по формуле л. -р--ч а « где скорость роста дефекта. (Л

±

Авторы

Даты

1985-11-30—Публикация

1984-04-23—Подача