- т D .

Р

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, РАБОТАВШЕЙ В УСЛОВИЯХ ПОЛЗУЧЕСТИ | 2015 |

|

RU2599273C1 |

| Способ определения остаточного ресурса крупногабаритной детали | 1984 |

|

SU1195209A1 |

| Способ определения ресурса корпуса паровой турбины | 1986 |

|

SU1393910A1 |

| Способ оценки остаточного ресурса полой металлической детали, работавшей в условиях ползучести при высоких температуре и давлении рабочей среды | 2016 |

|

RU2627286C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2221231C2 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ С ЗАРОЖДАЮЩИМИСЯ С ПОВЕРХНОСТИ МИКРОДЕФЕКТАМИ | 2013 |

|

RU2541209C2 |

| Сталь | 1990 |

|

SU1713971A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ВЫСОКОНАГРУЖЕННОГО МЕТАЛЛА НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ ДЛЯ ИСПЫТАНИЯ НА ЦИКЛИЧЕСКУЮ ТРЕЩИНОСТОЙКОСТЬ | 2011 |

|

RU2465565C1 |

| Сталь | 1990 |

|

SU1717668A1 |

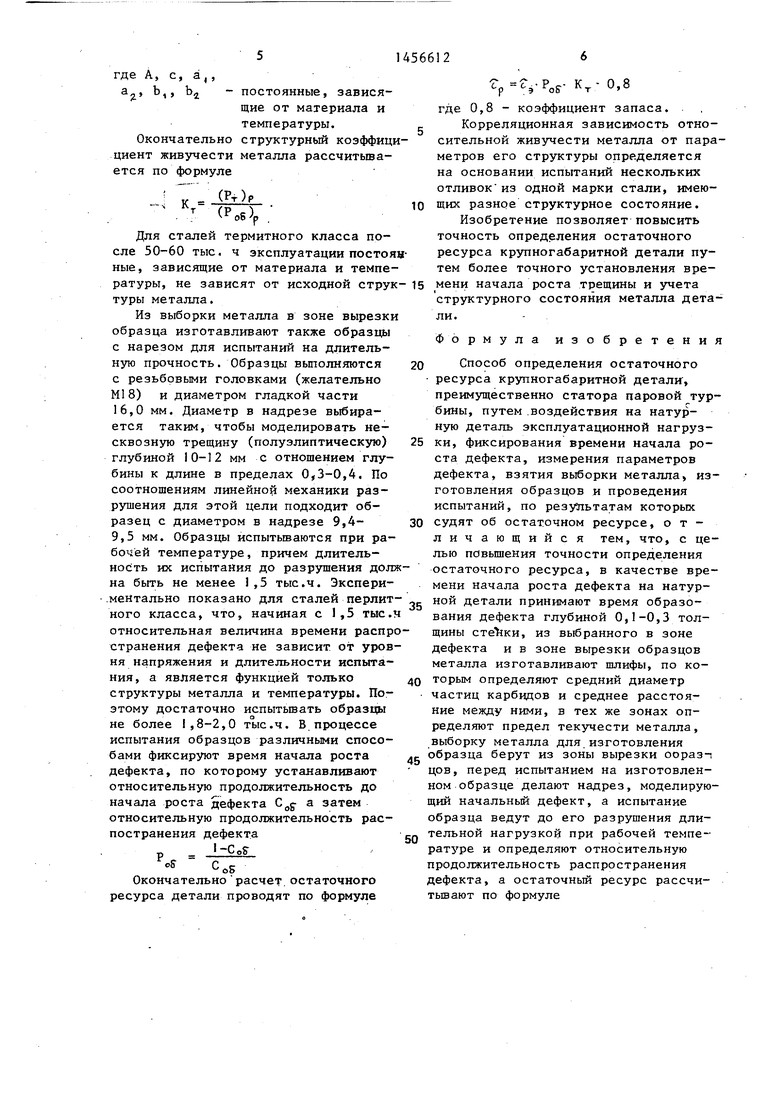

Изобретение позволяет повысить точность определения остаточного ресурса крупногабаритной детали. Поверхность детали, подверженной эксплуатационной нагрузке, контролируют и фиксируют образование дефектов, в качестве времени tr, начала роста которых принимают время образования дефекта глубиной 0,1-0,3 толщины стенки детали. Из выбранного в зоне дефекта и в зоне выборки образцов металла изготавливают шлифы, по которым определяют средний диаметр d, . частиц карбидов и среднее расстояние , между ними соответственно для каждой зоны, в которых также определяют предел текучести металла , . Из зоны вырезки образцов делают выборку металла, из которой изготавливают образец. На последнем делают надрез, моделирующий начальный дефект, и проводят испытание образца длительной нагрузкой при рабочей температуре до разрушения, в результате чего определяют относительную продолжительность Pg распространения дефекта. Остаточный ресурс рассчитьгоают по формуле с (Л

где А, а, Ь, а, Ъ, С - постоянные, зависящие от материала и температуры. Точность определения остаточного ресурса детали повьшается благодаря

1

Изобретение относится к энергетическому машиностроению и может быть использовано при определении ресурса работы элементов статора паровой турбины.

более точному установлению времени начала роста дефекта и учета структурного состояния металла детали.

Целью изобретения является поЙЫ- шение точности определения остаточного ресурса крупногабаритной детлли,

Способ осуществляется следующш-i образом.

Поверхность крупногабаритной детали периодически контролируют, фиксируют образование дефектов и измеряют их параметры. В качестве времени Tj начала роста дефекта на поверхности детали принимают время образования дефекта глубиной 0,1-0,3 толщины стенки. На этой глубине образование и рост дефекта связаны, главным образом, с высокими термическими напряжениями при переменных режимах работы. Используя значение Z в качестве расчетной величины, получают достаточно консервативный результат, так как без циклической составляющей время образования дефекта было бы значительно меньше. Дальнейший рост дефекта связан преимущественно со

25

статическими напряжениями при макси- 20 шлифов устанавливают две пары значений: диаметры частиц d и и расстояния между частицами -А. и Д соответственно в зоне дефекта (трещины) и в зоне вырезки образцов.

В тех же зонах по твердости или путем отбора сколов и испытания микро- образцов устанавливают значения предела текучести металла при рабочей температуре (С и (fS)

Пользуясь предварительно построенной корреляционной зависимостью, устанавливают структурный коэффици- ет живучести металла в зоне дефекта (трещины)

. - (Рт)р

мальной рабочей температуре.

Обнаруженный дефект выбирается, а выборка заваривается по принятой технологии. Предварительно этому в зону дефекта делается выборка металла, из которой изготавливается шлиф размером 30-30 мм. Такой же шлиф изготавливается из выборки металла, сделанной в зоне взятия образцов. На цилиндре статора паровой турбины такая зона расположена у регулирующей ступени на уровне фланцевого разъема с внутренней стороны, на корпусе стопорного клапана - на фланце с наружной стороны. Приготовленные шлифы травятся 3%-ным раствором азотной кислоты в спирте, после чего с них делаются полистироловые оттиски.

Оттиски фотографируют при увеличении 1000. Это увеличение минимальное, при котором еще возможен подсчет частиц карбидов диаметром от 0,15 мк и более. Крупные частицы такого размера сокращают живучесть мета.лла в условиях ползучести. По фотографиям определяют расстояние между частицами и средний диаметр частиц. Среднее расстояние между

30

35

где (Рт)рИ (POS). (Р„я ).

40

45

- расчетные значения относительной продолжительности роста дефекта, установленные по параметрам структуры и пределу текучести для металла в зоне дефекта и в зоне вырезки образцов, соответственно .

Для этого определяют расчетные значения относительной продолжительности роста дефекта по формуле

А а, (Ь, --;) -G, 4V (.а, + Ц)

А

W. а,(ь, -L) -.j

4d7c

oS

-i. . 0,25-(a,Vs + b,)

частицами в плоскости (расстояние между центрами двух ближайших частиц, лежащих в произвольной плоскости) ,-рассчитывается по формуле

-А +.5

средний диаметр частицы рассчитьша- ется по формуле A Ne

if-.Nc

d

где Ng - число пересечений проия- . вольной секущей с частицами;

Ng - число чйстиц на еднницу . площади шлифа.

В результате структурного анализа

где (Рт)рИ (POS). (Р„я ).

0

5

- расчетные значения относительной продолжительности роста дефекта, установленные по параметрам структуры и пределу текучести для металла в зоне дефекта и в зоне вырезки образцов, соответственно .

Для этого определяют расчетные значения относительной продолжительности роста дефекта по формуле

+ с.

-i. . 0,25-(a,Vs + b,)i C,

где А, с,

i

а,, D,, Dj - постоянные, зависящие от материала и температуры.

Окончательно структурньш коэффиц циент живучести металла рассчитьша- ется по формуле

- «г-

Для сталей термитного класса после 50-60 тыс. ч эксплуатации постояные, зависящие от материала и температуры, не зависят от исходной струк туры металла.

Из выборки металла в зоне вырезки образца изготавливают также образцы с нарезом для испытаний на длительную прочность. Образцы выполняются с резьбовыми головками (желательно Ml 8) и диаметром гладкой части 16,0 мм. Диаметр в надрезе выбирается таким, чтобы моделировать несквозную трещину (полуэлиптическую) глубиной 10-12 мм с отношением глубины к длине в пределах 0,3-0,4, По соотношениям линейной механики разрушения для этой цели подходит образец с диаметром в надрезе 9,4- 9,5 мм. Образцы испытьтаются при рабочей температуре, причем длительность их испытания до разрушения долна быть не менее 1,5 тыс.ч. Экспери- .ментально показано для сталей перлитного класса, что, начиная с 1,5 тыс. относительная величина времени распрстранения дефекта не зависит от уровня напряжения и длительности испытания, а является функцией только структуры металла и температуры. Поэтому достаточно испытьгоать образцы не более 1,8-2,0 тыс.ч. В процессе испытания образцов различными способами фиксируют время начала роста дефекта, по которому устанавливают относительную продолжительность до начала роста дефекта а затем относительную продолжительность рас- постраиения дефекта J-Co

-оБ Окончательно расчет остаточного

ресурса детали проводят по формуле

-р

РОГ г

0,8

где 0,8 - коэффициент запаса.

Корреляционная зависимость относительной живучести металла от параметров его структуры определяется на основании испытаний нескольких отливок из одной марки стали, имеющих разное структурное состояние.

Изобретение позволяет повысить точность определения остаточного ресурса крупногабаритной детали путем более точного установления времени начала роста трещины и учета структурного состояния металла детали.

Формула

изобретения

20

25

30

0

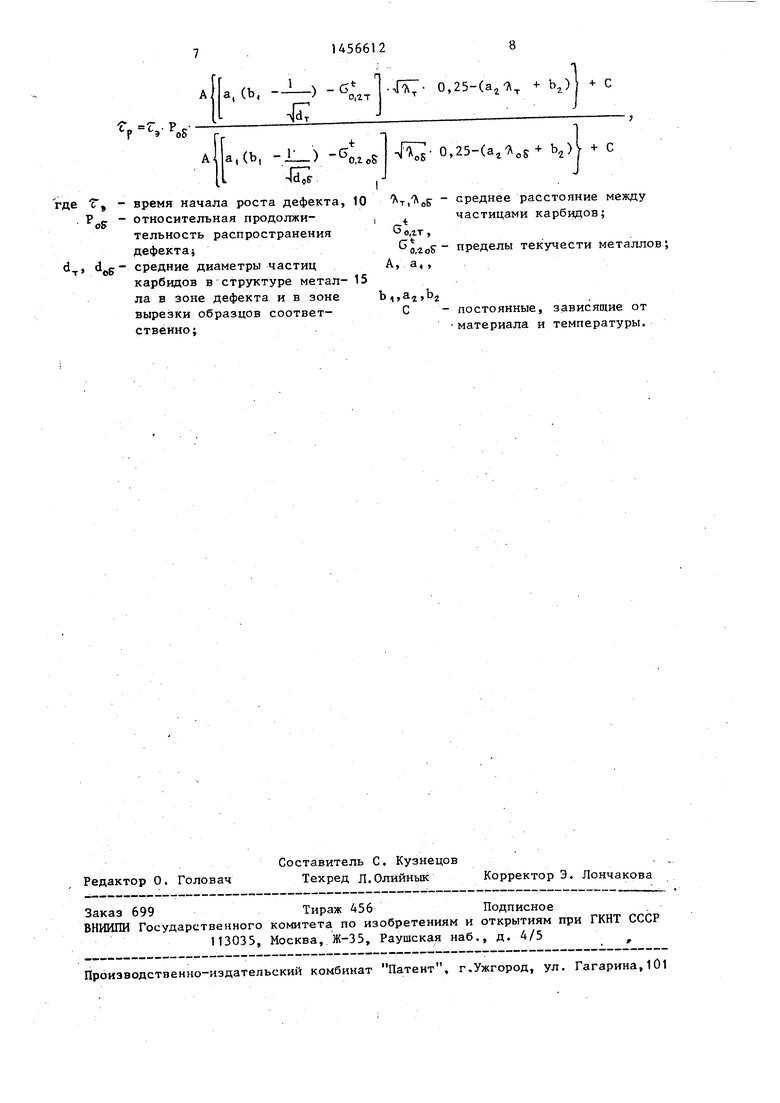

Способ определения остаточного ресурса крупногабаритной детали, преимущественно статора паровой турбины, путем .воздействия на натурную деталь эксплуатационной нагрузки, фиксирования времени начала роста дефекта, измерения параметров дефекта, взятия выборки металла, изготовления образцов и проведения испытаний, по резу пьтатам которых судят об остаточном ресурсе, отличающийся тем, что, с целью повышения точности определения остаточного ресурса, в качестве времени начала роста дефекта на натур- 22 ной детали принимают время образования дефекта глубиной 0,1-0,3 толщины сте Ьки, из выбранного в зоне дефекта и в зоне вырезки образцов металла изготавливают шлифы, по которым определяют средний диаметр частиц карбидов и среднее расстояние между ними, в тех же зонах определяют предел текучести металла, выборку металла для изготовления образца берут из зоны вырезки оораз-i цов, перед испытанием на изготовленном образце делают надрез, моделирующий начальньй дефект, а испытание образца ведут до его разрушения длительной нагрузкой при рабочей температуре и определяют относительную продолжительность распространения дефекта, а остаточный ресурс рассчи- тьшают по формуле

5

0

е -Т Р

S5

А а,(Ь, -i) -С,

1 Iг--

4d7ff

од oS

I

е Т, - время начала роста дефекта, 10 , . Р - относительная продолжи-,

OSrr

телъность распространения о.гт,

дефекта} йЛсК

d, средние диаметры частицА, а, , карбидов в структуре метал- 15

ла в зоне дефекта ив зонеb ja jbj

выре:зки образцов соответ-С ственно;

0,25-(а + b) С

,

од oS

0,25-(aj A,5+ b2)V + С

-среднее расстояние между частицами карбидов;

-пределы текучести металлов;

постоянные, зависящие от материала и температуры.

| Способ определения остаточного ресурса крупногабаритной детали | 1984 |

|

SU1195209A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-07—Публикация

1987-04-16—Подача