Изобретение относится к турбомашиностроению, в частности, к способам испытания на прочность дисков турбомашин, имеющих концентраторы напряжений в виде отверстий, и устройствам для осуществления указанных способов. Предложенные способ и устройство позволяют воспроизводить в процессе лабораторных испытаний эксплуатационное напряженно-деформированное состояние (НДС), поврежденность в критических зонах ступицы дисков турбомашин и определять их долговечность.

Известен способ определения долговечности дисков турбомашин (RU 2511214 С2, 10.04.2014) В данном способе устанавливают оснастку нагружения в захваты испытательной машины, которая формирует растягивающее усилие, закрепляют элемент обода диска в оснастке нагружения, распределяют нагрузку от испытательной машины на крепежные элементы обода диска, создают контактные напряжения на контактных поверхностях элемента обода диска, задают последовательность повторяющихся циклических растягивающих усилий с максимальной величиной, равной центробежной силе лопаток, наблюдают за местами возможного возникновения трещины в пределах элемента обода диска и фиксируют количество циклов нагружения элемента обода диска до разрушения, отличающийся тем, что последовательность повторяющихся циклических растягивающих усилий задают в виде нарастающих ступенчатых циклов, воспроизводящих график набора оборотов турбомашины от пуска из холодного состояния до ее остановки, характеризующихся тем, что каждая ступень нагружения сопровождается определенной выдержкой нагрузки по времени, при этом место возникновения и траектория роста трещины воспроизводят поврежденность в критических зонах дисков турбомашин, наблюдаемую при эксплуатации.

Достоинством изобретения является возможность моделировать в процессе стендовых испытаний эксплуатационные условия нагружения и поврежденность в критических зонах дисков турбомашин.

Недостатком этой системы является отсутствие возможности испытаний критических зон, расположенных в элементах ступицы диска.

Известен способ определения циклической долговечности вращающейся детали с изготовлением модельного образца (RU 2685438 С1, 18.04.2019). В данном способе проводят расчеты напряженно-деформированного состояния и циклической долговечности при типовом цикле работы вращающейся детали с учетом ее конструктивных особенностей, создающих зоны концентрации напряжений, определяют местоположение зоны концентрации напряжений и минимальную циклическую долговечность в этой зоне, изготавливают модельный образец с соблюдением геометрического подобия по отношению к вращающейся детали, определяют диаметр модельного образца, причем частоту вращения модельного образца определяют в соответствии с параметрами испытательной установки, а толщину модельного образца выбирают идентичной толщине вращающейся детали, модельный образец выполняют с учетом конструктивных особенностей вращающейся детали, затем модельный образец устанавливают в испытательную установку, уточняют максимальную частоту вращения модельного образца, используя полученные результаты расчета, задают максимальную частоту вращения модельного образца, проводят испытание модельного образца, создавая при этом условия как при типовом цикле работы вращающейся детали, и фиксируют количество испытательных циклов до момента появления трещины в модельном образце.

Достоинством изобретения является возможность определения циклической долговечности вращающейся детали с учетом ее конструктивных особенностей, создающих зоны концентрации напряжений.

Недостатком этой системы является высокая металлоемкость изготовления модельного образца в случае необходимости исследования локального участка концентрации напряжений, например, сквозного отверстия под стяжной болт. Другим недостатком этой системы является то, что данный способ не позволяет проводить испытания модельного образца при высоких температурах, которым подвержены диски турбин при эксплуатации.

Известен способ испытания элементов диска турбомашины на малоцикловую усталость, заключающийся в том, что из зоны, охватывающей конструктивные сквозные отверстия в диске, вырезают образец, выполняют в нем разрез от контура отверстия до его наружной поверхности и циклически нагружают образец усилиями, нормальными к плоскости разреза до разрушения, по которому судят о малоцикловой усталостной долговечности диска, в котором с целью повышения точности путем обеспечения идентичности напряженного состояния в образце и диске, между центром тяжести поперечного сечения образца и точкой на поверхности образца с наибольшей интенсивностью напряжений, выполняют сквозное отверстие, ось которого параллельная оси конструктивного отверстия, а размер и месторасположение выбирают из условия равенства напряжений в образце и диске между отверстиями. [SU 1504548 А1, 30.08.1989].

Достоинством изобретения является обеспечение идентичности напряженного состояния в образце и диске.

Недостатком этой системы является отсутствие воспроизведения эксплуатационного распределения напряжений в плоскости от контура конструктивного сквозного отверстия в радиальном направлении, так как в этой плоскости, для реализуемого по данному способу напряженного состояния, характерно падение растягивающих напряжений с переходом в сжимающие напряжения, что не позволит, вводя дополнительный концентратор напряжений в виде сквозного отверстия, на достаточном для оценки малоцикловой усталости расстоянии от конструктивного сквозного отверстия, повысить растягивающие напряжения до требуемого уровня.

В качестве прототипа принят способ испытания материала дисков турбомашин на прочность, по которому в диске или, если он имеет большие размеры, то в вырезке образца в виде части диска вокруг конструктивного сквозного отверстия, выполняют радиальный сквозной надрез, который моделирует эксплуатационные условия работы материала диска, и нагружают диск по нормали к плоскости надреза, заключающийся в том, что, с целью обеспечения возможности испытания дисков, имеющих конструктивные сквозные отверстия, в условиях, моделирующих эксплуатационные, надрез выполняют от контура отверстия в диске по направлению к его центру, а с диаметрально противоположной стороны отверстия выполняют радиальный разрез диска до его кромки [SU 1227974 А1, 30.04.1986].

Достоинством изобретения является обеспечение возможности испытания дисков, имеющих конструктивные сквозные отверстия.

Недостатком этой системы является то, что в известном способе с использованием предложенной имитационной модели - диска турбомашины или вырезки образца в виде части диска вокруг конструктивного сквозного отверстия с выполненным радиальным сквозным надрезом от контура отверстия в диске по направлению к его центру и с радиальным разрезом диска (его части) до его кромки с диаметрально противоположной стороны отверстия, не учитывается, что при распространении трещины к центру диска происходит занижение скорости роста трещины по отношению к скорости роста трещины, наблюдаемой при эксплуатации диска турбомашины, что вызвано снижением напряжений по направлению к центру диска, при циклическом нагружении с постоянной по величине максимальной нагрузкой, а также не учитывается влияние температуры при проведении испытаний диска турбомашины на прочность, что не соответствует эксплуатационным условиям.

Существенным недостатком изобретения является нанесение радиального сквозного надреза от контура отверстия по направлению к центру диска, задающего место образования трещины. По данному способу создается сквозная трещина и моделируется ее рост, что не соответствует реальным повреждениям, наблюдаемым в дисках турбомашин. Визуальный анализ раскрытых изломов дисков турбомашин по трещинам показал, что они зарождались на поверхности крепежного отверстия в ступице со стороны центрального отверстия и развивались в радиальном направлении к центральному отверстию. У поверхности отверстия под болт у каждого из разрушенных дисков имеется зона наиболее интенсивного окисления поверхности, свидетельствующая о том, что начальный этап разрушения связан с развитием в диске несквозной поверхностной трещины полуэллиптической формы (Стр. 543, Шанявский А.А. Безопасное усталостное разрушение элементов авиаконструкций. Синергетика в инженерных приложениях. - Уфа: Монография, 2003. - 803 с., ил.).

Технической проблемой, на решение которой направлено изобретение, является увеличение приближенности к эксплуатационным условиям при проведении испытаний на прочность дисков турбомашин, имеющих концентраторы напряжений в виде отверстий, воспроизведение в процессе лабораторных испытаний эксплуатационного НДС, поврежденности в критических зонах ступицы дисков турбомашин и определение их долговечности.

Задачей изобретения является создание нового, свободного от недостатков аналогов, способа испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, и устройства для его осуществления, позволяющих определить характеристики долговечности диска турбомашины, имеющего концентраторы напряжений в виде отверстий, точное воспроизведение места возникновения, траектории и скорости роста трещины и расширяющего арсенал известных средств указанного назначения.

Техническим результатом изобретения является конструктивная особенность предлагаемого устройства - имитационной модели для испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, выполненной с точным численным расчетом критической зоны поврежденности в критических зонах ступицы дисков турбомашин, а также в приложении к имитационной модели в процессе испытания с возможностью учета температурного влияния циклических растягивающих усилий в виде ступенчато возрастающих нагрузок, числовые величины и моменты дискретного изменения которых определены расчетным методом, что позволяет более точно смоделировать эксплуатационные условия работы диска турбомашины с учетом условия упругопластического деформирования, возникающего в зоне концентрации напряжений. Технический результат изобретения также состоит в расширении арсенала известных средств - способов и устройств испытания на прочность дисков турбомашин, имеющих концентраторы напряжений в виде отверстий.

Задача решается, и технический результат достигается заявляемыми способом испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, и устройством для его осуществления - имитационной моделью диска турбомашины, имеющего концентраторы напряжений в виде отверстий, в модели выполнено имитирующее сквозное отверстие под стяжной болт в полноразмерном диске турбомашины сквозное отверстие с выполненным исходным радиальным надрезом, моделирующим начальную поверхностную трещину, от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру, и с выполненным с диаметрально противоположной надрезу стороны сквозного отверстия радиальным разрезом до кромки имитационной модели диска турбомашины, особенность заявляемой модели состоит в том, что исходный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру выполнен несквозным и полуэллиптической формы.

В лучшем примере реализации изобретения предпочтительно, чтобы соотношение ширины исходного надреза на цилиндрической поверхности и его глубины по направлению к центру диска находилось в диапазоне от 2:1 до 7:1 для максимального соответствия начальным эксплуатационным повреждениям.

Для возможности установки имитационной модели в оснастку нагружения в захваты испытательной машины в ней выполнены крепежные отверстия.

Задача также решается, и технический результат достигается заявляемым способом испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, заключающимся в том, что в имитационной модели диска турбомашины, имеющей сквозное отверстие, имитирующее сквозное отверстие под стяжной болт в полноразмерном диске турбомашины, выполняют исходный радиальный надрез, моделирующий начальную поверхностную трещину, от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру, с диаметрально противоположной надрезу стороны сквозного отверстия выполняют радиальный разрез имитационной модели диска турбомашины до его кромки, и нагружают по нормали к плоскости надреза, причем исходный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру выполняют несквозным и полуэллиптической формы, а нагружение прикладывают в виде повторяющихся циклических растягивающих ступенчато возрастающих нагрузок, числовые величины которых и моменты перехода на следующую ступень нагрузки определяют заранее расчетным методом.

Настоящее изобретение поясняется подробным описанием способа испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, и устройства для его осуществления со ссылкой на иллюстрации, представленные на фигурах 1-4, где:

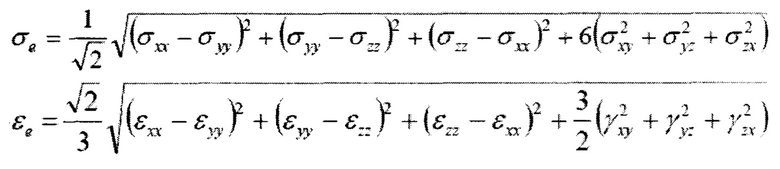

на фиг. 1 представлен график определения необходимой нагрузки для воспроизведения НДС в имитационной модели диска турбомашины в определенные моменты распространения фронта трещины;

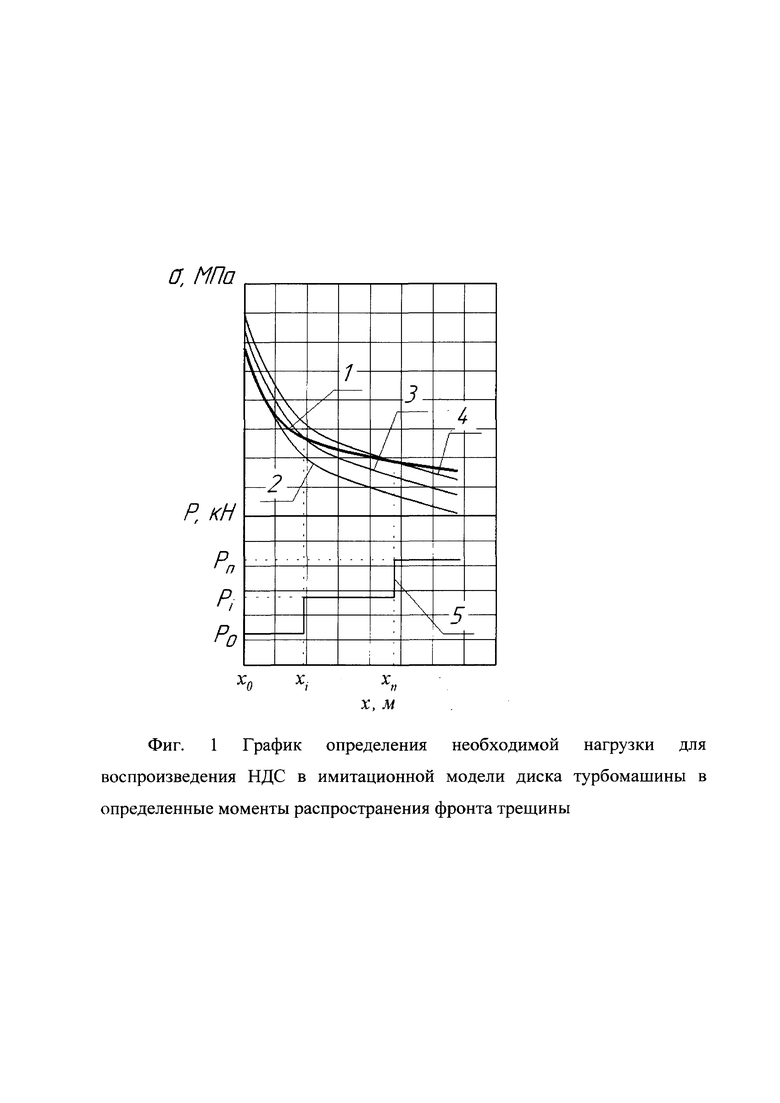

на фиг. 2 - заявляемая имитационная модель диска турбомашины, имеющая концентратор напряжений в виде отверстия;

на фиг. 3 имитационная модель диска турбомашины в процессе испытания в высокотемпературной печи;

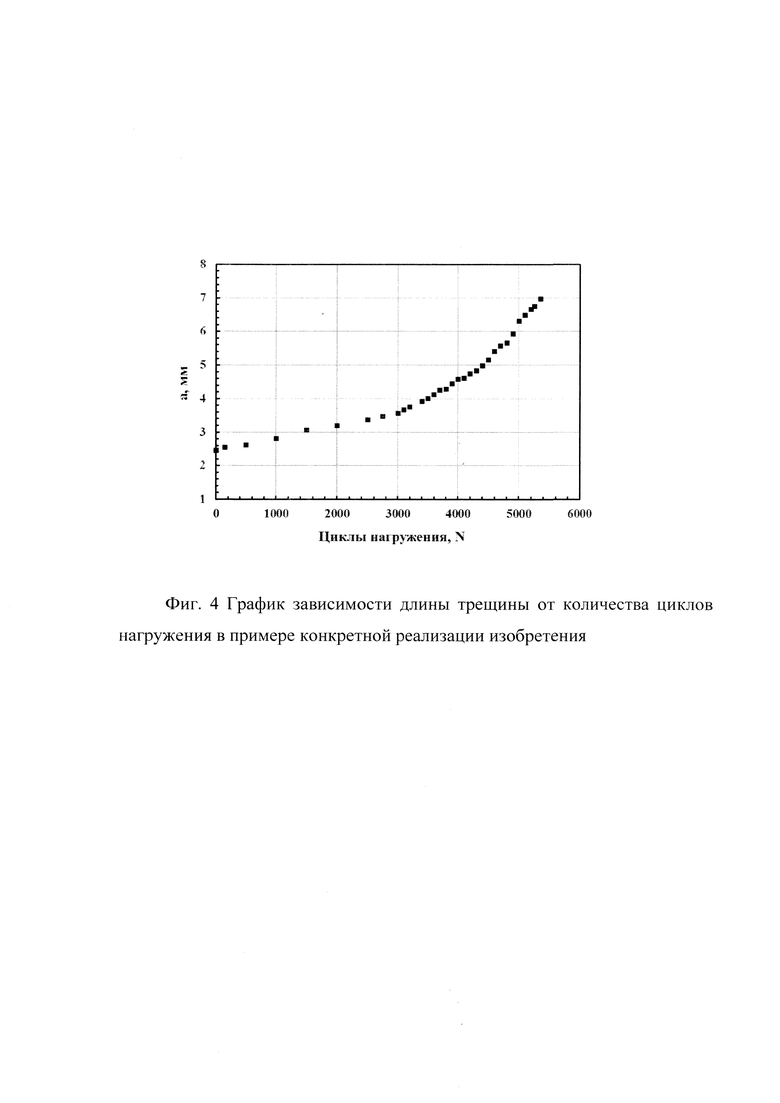

на фиг. 4 - график зависимости длины трещины от количества циклов нагружения в эксперименте (в примере конкретной реализации изобретения).

На фиг. 1-4 приняты следующие обозначения:

1 - кривая распределения эквивалентных напряжений в диске турбомашины, в плоскости распространения трещины х;

2 - кривая распределения эквивалентных напряжений в имитационной модели диска турбомашины, в плоскости распространения трещины х, при начальной Р0 нагрузке;

3 - кривая распределения эквивалентных напряжений в имитационной модели диска турбомашины, в плоскости распространения трещины х, при Pi нагрузке;

4 - кривая распределения эквивалентных напряжений в имитационной модели диска турбомашины, в плоскости распространения трещины х, при Pn нагрузке;

5 - ступени увеличения нагрузки от Р0 до Pn;

6 - имитационная модель диска турбомашины;

7 - отверстие в имитационной модели, являющееся концентратором напряжений;

8 - исходный надрез, моделирующий начальную несквозную поверхностную трещину полуэллиптической формы;

9 - радиальный разрез;

10 - кромка;

11, 12 - крепежные отверстия;

13 - оснастка нагружения;

14 - высокотемпературная печь.

Способ испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, осуществляют следующим образом.

На первом этапе определяют НДС полноразмерного диска турбомашины с конструктивными концентраторами напряжений в виде отверстий. Данная задача имеет аналитическое решение только для упрощенной геометрии дисков турбомашин (Стр. 196, Конструирование и расчет на прочность турбомашин газотурбинных и комбинированных установок: Учеб. Пособие для студентов машиностроит. спец. вузов / Под ред. Н.Н. Малинина. - М.: Машиностроение, 1990. - 400 с.: ил.) и не позволяет учесть условия упругопластического деформирования, возникающие в зоне концентрации напряжений. Эти ограничения можно снять путем решения задачи численно, например, по методу конечных элементов (МКЭ). Результатом численного решения является определение уровня упругопластических напряжений и деформаций по всему диску, а также в зоне отверстий. При этом строят зависимость уровня напряжений от контура отверстия по направлению к центру диска (линия 1, направление x, фиг. 1).

Далее в МКЭ программном комплексе создается геометрия имитационной модели диска турбомашины, имеющей концентратор напряжений в виде отверстий (фиг. 2). В первом приближении она должна полностью повторить геометрию ступичной зоны диска турбомашины, в которой располагается отверстие. Целью данного этапа численных расчетов является определение начальной нагрузки Р0, которую необходимо приложить, чтобы максимальные напряжения в области отверстия имитационной модели диска турбомашины были идентичны с НДС полноразмерного диска турбомашины, определенным на первом этапе. Это итерационная задача, которая решается в несколько шагов. Допускается упрощение внешних обводов имитационной модели диска турбомашины при условии сохранения идентичности распределения НДС ступичной зоны диска турбомашины.

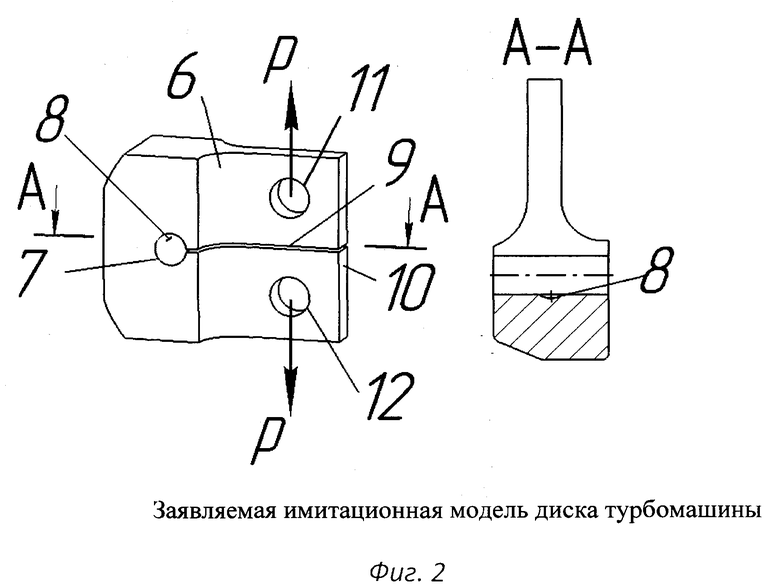

НДС в зоне отверстия для имитационной модели диска турбомашины и отверстия полноразмерного диска турбомашины оценивают по обобщенным параметрам интенсивности упругопластических напряжений и деформаций по формулам:

где σe - эквивалентные напряжения, εe - эквивалентные деформации, σxx, σyy, σzz - компоненты нормальных напряжений, σху, σyz, σzx - компоненты сдвиговых напряжений, εхх, εyy, εzz - компоненты нормальных деформаций, εxy, εyz, εzx - компоненты сдвиговых деформаций.

На фигуре 1 линией 2 представлена кривая распределения эквивалентных напряжений в имитационной модели диска турбомашины от контура отверстия по направлению к центру диска х при начальной Р0 нагрузке. Из рисунка видно, что распределения эквивалентных напряжений в имитационной модели диска турбомашины совпадают с распределениями эквивалентных напряжений полноразмерного диска турбомашины лишь до некоторого удаления от контура отверстия. Далее по направлению к центру диска х наблюдается значительное снижение уровня эквивалентных напряжений в имитационной модели диска турбомашины. Это связано с тем, что приложение к имитационной модели диска турбомашины нагрузки Р0 приводит к возникновению на некотором удалении от сквозного отверстия сжимающих напряжений, что не соответствует НДС ступицы дисков турбомашин в эксплуатации. Следовательно, для обеспечения соответствия НДС имитационной модели диска турбомашины и НДС ступичной зоны полноразмерного диска турбомашины, в которой располагается отверстие, необходимо прикладывать к имитационной модели диска турбомашины ступенчатые нагрузки Р0<Pi<Pn (линии 2, 3, 4, 5 на фиг. 1). При этом количество ступеней нагружения зависит от ширины ступичной зоны полноразмерного диска турбомашины, а моменты перехода на следующие ступени зависят от текущей длины трещины а в направлении х и определяются точками пересечения кривых 2, 3, 4 с кривой 1 (фиг. 1).

В том случае, когда габаритные размеры имитационной модели диска турбомашины не позволяют поместить ее в высокотемпературную печь или величины нагрузок Р0, Pi, Pn превышают максимальное усилие, которое позволяет задавать испытательная машина, испытания проводят при выполнении условий подобия механических испытаний. Габариты имитационной модели диска турбомашины уменьшают до величины, при которой номинальное усилие, задаваемое силонагружателем испытательной машины, позволяет реализовать НДС ступичной зоны полноразмерного диска турбомашины. В этом случае выполняются условия геометрического и механического подобия (стр. 21, B.C. Золотаревский. Механические свойства металлов. Изд-во Металлургия. Москва. - 1983 г. 352 с.). При этом комплекс численных расчетов по подбору нагрузок Р0, Pi, Pn повторяют.

Имитационная модель 6 диска турбомашины (фиг. 2) вырезается из ступичной зоны полноразмерного диска турбомашины или же изготавливается из материала, соответствующего материалу полноразмерного диска турбомашины с соблюдением условий подобия габаритов и расположения концентратора напряжений в виде сквозного отверстия 7.

С целью обеспечения идентичности начальной поврежденности имитационной модели 6 диска турбомашины и полноразмерного диска турбомашины в плоскости симметрии отверстия-концентратора напряжения выполняют несквозной надрез 8 полуэллиптической формы от контура отверстия по направлению к центру диска. С диаметрально противоположной надрезу 8 стороны отверстия 7 выполняют радиальный разрез 9 имитационной модели 6 диска турбомашины до его кромки 10.

Из соображений соответствия начальной поврежденности имитационной модели 6 диска турбомашины поврежденности реального диска в условиях эксплуатации предпочтительно, чтобы соотношение ширины исходного надреза на цилиндрической поверхности и его глубины по направлению к центру диска находилось в диапазоне от 2:1 до 7:1, в противном случае распространение трещины в имитационной модели 6 диска турбомашины может отличаться от распространения трещины в диске турбомашины по скорости роста и направлению (Стр. 545, Шанявский А.А. Безопасное усталостное разрушение элементов авиаконструкций. Синергетика в инженерных приложениях. - Уфа: Монография, 2003. - 803 с., ил.). Причем значение 2:1 рекомендуется для глубины трещины в радиальном направлении близкой к 3 мм, а значение 7:1 - для глубины трещины близкой к 1 мм. Согласно проведенным численным расчетам, при значительном увеличении заявляемого соотношения, например, 20:1, НДС в зоне торцевых поверхностей имитационной модели диска турбомашины значительно превышает НДС полноразмерного диска турбомашины в этой зоне, что приводит к более раннему переходу стадии роста трещины от несквозной до сквозной. Если выполнить надрез с соотношением ширины к глубине значительно меньше заявляемого, например, равным 0,5:1, то НДС вдоль фронта такой трещины не будут соответствовать НДС вдоль фронта трещины полуэллиптической формы.

Далее имитационную модель 6 диска турбомашины, имеющую два крепежных отверстия 11 и 12, служащих для передачи усилий Р0, Pi, Pn, и сквозное отверстие 7, имитирующее сквозное отверстие под стяжной болт в полноразмерном диске турбомашины, устанавливают в оснастке 13 нагружения испытательной машины (не показана). К крепежным отверстиям 11 и 12 имитационной модели 6 диска турбомашины прикладывают растягивающие усилия Р. При необходимости проведения испытаний при повышенных температурах, имитационную модель 6 диска турбомашины устанавливают в высокотемпературную печь 14.

Растягивающее усилие Р прикладывают к имитационной модели 6 диска турбомашины в виде ступенчато возрастающих нагрузок Р0<Pi<Pn, при этом обеспечивается соответствие НДС имитационной модели диска турбомашины и НДС ступичной зоны полноразмерного диска турбомашины, в которой располагается отверстие. За счет этого скорость и траектория роста трещины воспроизводят поврежденность и долговечность в критических зонах ступицы дисков турбомашин, имеющих концентраторы напряжений в виде отверстий, наблюдаемую при эксплуатации.

В результате в области сквозного отверстия 7 имитационной модели 6 диска турбомашины от периферии несквозного надреза 8 полуэллиптической формы начинает расти трещина. Во время испытаний осуществляют замер приращения длины трещины da (мм) за соответствующее приращение количества циклов нагружения dN и вычисляют скорость роста трещины da/dN. Испытания продолжают до полного разрушения имитационной модели 6 диска турбомашины и фиксируют количество циклов нагружения до разрушения.

Замер приращения длины трещины da осуществляется по методу разности потенциалов, алгоритм которого описан в работах [Туманов А.В. / Автоматизация определения характеристик циклической трещиностойкости при смешанных формах деформирования на основе метода разности потенциалов // Труды Академэнерго - 2014 - №4 - С. 64-71, Tumanov A.V., Shlyannikov V.N., Chandra Kishen J.M. An automatic algorithm for mixed mode crack growth rate based on drop potential method. Int J Fatigue 81 (2015) 227-237].

Таким образом, при осуществлении заявляемого способа с применением заявляемого устройства для его осуществления, точно воспроизводится соответствие НДС имитационной модели диска турбомашины и НДС ступичной зоны полноразмерного диска турбомашины, в которой располагается отверстие, получаемое при приложении циклических растягивающих усилий в виде ступенчато возрастающих нагрузок. Выполнение исходного несквозного надреза полуэллиптической формы от контура отверстия по направлению к центру диска воспроизводит поврежденность в критических зонах ступицы дисков турбомашин, имеющих концентраторы напряжений в виде отверстий, наблюдаемую при эксплуатации. Исходя из количества циклов нагружения имитационной модели диска турбомашины до разрушения определяют долговечность критической зоны диска турбомашины, в которой располагается отверстие. Скорость роста трещины da/dN вычисляется как отношение приращения длины трещины da (мм) за соответствующее приращение количества циклов нагружения dN.

Заявляемый способ испытания дисков турбомашин на прочность, имеющих концентраторы напряжений в виде отверстий, проиллюстрирован следующим примером реализации изобретения.

Известно, что концентратором напряжений и местом образования эксплуатационных повреждений в дисках турбин ГТД является локальная область цилиндрической поверхности сквозного отверстия в ступице. Согласно данным, описанным в [стр. 543, Шанявский А.А. Безопасное усталостное разрушение элементов авиаконструкций. Синергетика в инженерных приложениях. - Уфа: Монография, 2003. - 803 с., ил.] несквозные поверхностные трещины полуэллиптической формы в дисках турбомашин зарождаются на цилиндрической поверхности отверстий в ступице и развиваются по направлению к центральному отверстию. В результате МКЭ расчета полноразмерного диска турбомашины было определено, что соседние сквозные отверстия не оказывают влияние на НДС рассматриваемого отверстия (Shlyannikov V., Ishtyryakov I., Tumanov A. Characterization of the nonlinear fracture resistance parameters for an aviation GTE turbine disc // Fatigue and Fracture of Engineering Materials and Structures (accepted)). Таким образом, в качестве имитационной модели диска турбомашины можно рассмотреть конструкцию с одним сквозным отверстием под стяжной болт.

На основе описанных выше расчетов создают имитационную модель диска турбомашины диска 3-й ступени турбины ГТД НК-8-2У. Имитационная модель диска турбомашины с указанием схемы нагружения представлена на фигуре 2. Имитационную модель диска турбомашины проектируют на основе численного анализа методом конечных элементов (МКЭ), для этого проводят МКЭ анализ полноразмерного диска с лопатками с использованием программного комплекса ANSYS [ANSYS mechanical APDL theory reference release 14.5. ANSYS, Inc., Southpointe, 275 Technology Drive, CanonBurg, PA. 2012]. Входными данными для МКЭ анализа полноразмерного диска являются марка материала диска: жаропрочный сплав на никелевой основе ЭИ 698 и условия эксплуатации: угловая скорость вращения диска 590 рад/с, температура 650°С. Геометрия полноразмерного диска с лопатками повторяет чертежи натурной конструкции. МКЭ анализ полноразмерной модели диска с лопатками определяет НДС диска. При формировании расчетной схемы использовались 20-ти узловые трехмерные элементы объемного НДС SOLID 186. Перемещения радиальных сечений диска, соответствующие плоскостям XOY и XOZ были ограничены по нормали. При таком приложении граничных условий выполняются условия циклической симметрии, позволяющие перейти от полноразмерной модели к ее части в виде четверти диска. Ступичная часть диска была ограничена в перемещениях вдоль оси вращения.

Из результатов МКЭ анализа следует, что одной из высоконагруженных зон диска является цилиндрическая поверхность сквозного отверстия в ступице диска, так как в этой области реализуются напряжения 793,3 МПа, близкие к пределу текучести материала 765 МПа, что в совокупности с переменным характером работы двигателя во время эксплуатации ведет к накоплению повреждений, приводящих к образованию и развитию микро- и макротрещин. Из результатов МКЭ анализа получают распределение напряжений и деформаций в контрольной зоне. Задача имитационной модели диска турбомашины - воспроизведение в процессе лабораторных испытаний эксплуатационного НДС, поврежденности в критических зонах ступицы дисков турбомашин и определение их долговечности.

Выбор геометрии имитационной модели диска турбомашины осуществляют на основе сравнительного анализа НДС зон концентрации напряжений в имитационной модели диска турбомашины и полноразмерного диска, с учетом влияния конструктивных элементов диска. Форма внешних обводов имитационной модели диска турбомашины выбрана с точки зрения технологичности ее изготовления. Взаимное расположение и геометрические параметры крепежных отверстий проектируют на основе прочностного и численного анализа имитационной модели диска турбомашины таким образом, чтобы не оказывать влияние на зону концентрации напряжений и исключить разрушение имитационной модели диска турбомашины в местах крепления. Габаритные размеры имитационной модели диска турбомашины, изготавливаемой в натуральном масштабе относительно диска турбомашины, не позволяют поместить имитационную модель в печь в процессе испытания. Поэтому имитационной модели диска турбомашины проектируют в масштабе, и уменьшают по отношению к диску в соответствии с условиями подобия механических испытаний [см. стр. 21, B.C. Золотаревский. Механические свойства металлов. Изд-во Металлургия. Москва. - 1983 г. - 352 с.]. Габаритные размеры имитационной модели диска турбомашины составили: высота - 69 мм, ширина - 56 мм, толщина - 27,6 мм, диаметр сквозного отверстия-концентратора напряжения - 9,6 мм.

Путем численных расчетов по МКЭ определяют нагрузки P0, P1, P2 при приложении которых НДС в области сквозного отверстия имитационной модели диска турбомашины будет соответствовать НДС полноразмерного диска турбины. Для данной геометрии имитационной модели диска турбомашины ступени нагружения составили: P0=10,2 кН, P1=13,58 кН, P2=16,23 кН, а момент перехода на следующие ступени определяется длинами трещин: а0=1,9 мм, a1=2,6 мм, a2=3,2 мм.

Следующим этапом работы является подготовка чертежей имитационной модели диска турбомашины и ее дальнейшее изготовление. Марка материала для изготовления имитационной модели диска турбомашины следующая: жаропрочный сплав на никелевой основе ХН73МБТЮ (ЭИ 698) (ГОСТ 2590-06).

В имитационной модели 6 диска турбомашины по обе стороны от отверстия 7, являющегося концентратором напряжений, выполнены два отверстия 11 и 12 для приложения нагрузки Р. Количество, расположение и диаметр отверстий 11 и 12 спроектированы на основе прочностного и численного анализа имитационной модели 6 диска турбомашины таким образом, чтобы не оказывать влияние на зону концентрации напряжений и исключить разрушение имитационной модели 6 диска турбомашины в местах крепления [стр. 167, К.А. Басов. ANSYS в примерах и задачах, ООО «КомпьютерПресс». Москва - 2002 г. 224 с.]. С целью обеспечения идентичности начальной поврежденности имитационной модели диска турбомашины и полноразмерного диска турбомашины выполняют несквозной исходный надрез 8 полуэллиптической формы от контура отверстия по направлению к центру диска. В данном примере исходный надрез 8 выполнен электроэрозионным способом и располагается в серединной плоскости ступицы имитационной модели диска турбомашины (плоскости симметрии отверстия-концентратора напряжения) и имеет следующие размеры: общая ширина на цилиндрической поверхности отверстия равна 6 мм, глубина равна 1 мм по направлению к центру диска. С диаметрально противоположной надрезу 8 стороны отверстия выполняют радиальный разрез 9 имитационной модели 6 диска турбомашины до его кромки 10 шириной 1 мм. Ширина разреза, при условии, что она не превышает диаметр отверстия 7, не влияет на проведение испытаний.

Изготовленную имитационную модель диска турбомашины при помощи шпилек (не показаны) крепят посредством отверстий 11 и 12 в оснастку нагружения 13, располагаемую в захватах одноосной испытательной машины. В данной реализации способа изобретения была использована одноосная испытательная машина модель Bi-00-201 25kN, производитель фирма BISS, (Индия). Располагают имитационную модель диска турбомашины внутри высокотемпературной печи 14 (фиг. 3), смонтированной на испытательной машине, и производят нагрев до 650°С. В данной реализации изобретения была использована система температурных испытаний СТИ ТС 2/1200.

Распределяют нагрузку от испытательной машины на крепежные элементы имитационной модели диска турбомашины. В плоскости исходного надреза 8 воспроизводят растягивающие напряжения путем приложения к имитационной модели диска турбомашины нагрузок P0, P1, P2, значения которых были получены ранее. Переход на каждую ступень нагружения определяется текущей длиной трещины а, измеряемой в процессе испытаний по методу разности потенциалов.

Определяют зависимость длины трещины от количества циклов нагружения имитационной модели. График зависимости длины трещины от количества циклов нагружения для данного испытания представлен на фигуре 4.

Согласно полученным данным, долговечность имитационной модели диска турбомашины составила 5350 циклов нагружения при максимальной длине трещины 6,9 мм. Скорость роста трещины варьировалась в диапазоне от 2,67Е-04 мм/цикл до 4,3Е-03 мм/цикл.

Предложенный способ испытаний на прочность дисков турбомашин, имеющих концентраторы напряжений в виде отверстий, позволяет оценить эффективность тех или иных конструктивных мероприятий при проектировании дисков турбомашин по критериям долговечности и циклической трещиностойкости.

Таким образом, предложен новый способ испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, с применением заявляемой имитационной модели, при осуществлении которого точно воспроизводится соответствие НДС имитационной модели диска турбомашины и НДС ступичной зоны полноразмерного диска турбомашины, в которой располагается отверстие, получаемое при приложении циклических растягивающих усилий в виде ступенчато возрастающих нагрузок. Выполнение исходного несквозного надреза полуэллиптической формы от контура отверстия по направлению к центру диска воспроизводит поврежденность в критических зонах ступицы дисков турбомашин, имеющих концентраторы напряжений в виде отверстий, наблюдаемую при эксплуатации. Исходя из количества циклов нагружения имитационной модели диска турбомашины до разрушения, определяют долговечность критической зоны диска турбомашины, в которой располагается отверстие. Скорость роста трещины da/dN вычисляется как отношение приращения длины трещины da (мм) за соответствующее приращение количества циклов нагружения dN.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗАМКОВОГО СОЕДИНЕНИЯ ДИСКА ТУРБОМАШИНЫ | 2019 |

|

RU2724356C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЗАМКОВОГО СОЕДИНЕНИЯ ДИСКА ТУРБОМАШИНЫ | 2019 |

|

RU2726137C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ДИСКОВ ТУРБОМАШИН | 2012 |

|

RU2511214C2 |

| Способ испытания материала дисков турбомашин на прочность | 1984 |

|

SU1227974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ВЫСОКОНАГРУЖЕННОГО МЕТАЛЛА НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ ДЛЯ ИСПЫТАНИЯ НА ЦИКЛИЧЕСКУЮ ТРЕЩИНОСТОЙКОСТЬ | 2011 |

|

RU2465565C1 |

| Образец для испытания прочности материалов с концентраторами механических напряжений и его варианты | 2023 |

|

RU2832639C1 |

| СПОСОБ РАЗГОННЫХ ИСПЫТАНИЙ ВРАЩАЮЩИХСЯ ЭЛЕМЕНТОВ ТУРБОМАШИНЫ | 1989 |

|

RU2025702C1 |

| Способ определения циклической долговечности вращающейся детали | 2018 |

|

RU2685438C1 |

| СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ ЛОПАТОЧНОГО ДИСКА ТУРБОМАШИНЫ С ВИЛЬЧАТЫМ СОЕДИНЕНИЕМ | 2014 |

|

RU2579171C1 |

| Образец для оценки конструкционной прочности материала | 2023 |

|

RU2823586C1 |

Изобретение относится к турбомашиностроению, в частности к способам испытания на прочность дисков турбомашин, имеющих концентраторы напряжений в виде отверстий, а также к устройствам для его осуществления. Сущность: в имитационной модели диска турбомашины, имеющей сквозное отверстие, имитирующее сквозное отверстие под стяжной болт в полноразмерном диске турбомашины, выполняют исходный радиальный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру, с диаметрально противоположной надрезу стороны сквозного отверстия выполняют радиальный разрез имитационной модели диска турбомашины до его кромки и нагружают по нормали к плоскости надреза. Исходный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру выполняют несквозным и полуэллиптической формы, а нагружение прикладывают в виде повторяющихся циклических растягивающих ступенчато возрастающих нагрузок, числовые величины которых и моменты перехода на следующую ступень нагрузки определяют заранее расчетным методом. Имитационная модель содержит сквозное отверстие, имитирующее сквозное отверстие под стяжной болт в полноразмерном диске турбомашины, с выполненным от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру исходным радиальным надрезом, моделирующим начальную поверхностную трещину, а с диаметрально противоположной надрезу стороны сквозного отверстия - радиальным разрезом имитационной модели диска турбомашины до кромки. Исходный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру выполняют несквозным полуэллиптической формы. Технический результат: возможность более точно смоделировать эксплуатационные условия работы диска турбомашины с учетом условия упругопластического деформирования, возникающего в зоне концентрации напряжений. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Способ испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, заключающийся в том, что в имитационной модели диска турбомашины, имеющей сквозное отверстие, имитирующее сквозное отверстие под стяжной болт в полноразмерном диске турбомашины, выполняют исходный радиальный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру, с диаметрально противоположной надрезу стороны сквозного отверстия выполняют радиальный разрез имитационной модели диска турбомашины до его кромки и нагружают по нормали к плоскости надреза, отличающийся тем, что исходный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру выполняют несквозным и полуэллиптической формы, а нагружение прикладывают в виде повторяющихся циклических растягивающих ступенчато возрастающих нагрузок, числовые величины которых и моменты перехода на следующую ступень нагрузки определяют заранее расчетным методом.

2. Способ по п. 1, отличающийся тем, что при необходимости проведения испытаний при повышенных температурах имитационную модель диска турбомашины устанавливают в высокотемпературную печь.

3. Способ по п. 1, отличающийся тем, что определение прочности диска турбомашины осуществляют, фиксируя длину распространяющейся трещины и количество циклов нагружения имитационной модели диска турбомашины до разрушения.

4. Имитационная модель диска турбомашины для испытания на прочность диска турбомашины, имеющего концентраторы напряжений в виде отверстий, в которой выполнено сквозное отверстие, имитирующее сквозное отверстие под стяжной болт в полноразмерном диске турбомашины, с выполненным от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру исходным радиальным надрезом, моделирующим начальную поверхностную трещину, а с диаметрально противоположной надрезу стороны сквозного отверстия - радиальным разрезом имитационной модели диска турбомашины до кромки, отличающаяся тем, что исходный надрез от контура сквозного отверстия имитационной модели диска турбомашины по направлению к его центру выполняют несквозным полуэллиптической формы.

5. Имитационная модель по п. 4, отличающаяся тем, что соотношение ширины исходного надреза на цилиндрической поверхности сквозного отверстия и глубины надреза по направлению к центру диска предпочтительно выбирают в диапазоне от 2:1 до 7:1.

6. Имитационная модель по п. 4, отличающаяся тем, что для установки имитационной модели в оснастку нагружения в захваты испытательной машины в модели выполнены крепежные отверстия.

| Способ испытания элементов диска турбомашины на малоцикловую усталость | 1987 |

|

SU1504548A1 |

| Способ испытания материала дисков турбомашин на прочность | 1984 |

|

SU1227974A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ДИСКОВ ТУРБОМАШИН | 2012 |

|

RU2511214C2 |

| DE 602005004068 T2, 10.04.2008. | |||

Авторы

Даты

2020-08-17—Публикация

2020-03-18—Подача