со ;о

ND

Изобретение относится к сварке металлов и может быть использовано при автоматической электродуговой многослойной сварке в узкую разделку плавящимся электродом в среде заш,итных газов, например, кольцевых швов цилиндрических изделий.

Цель изобретения - улучшение качества сварки, упрощение процесса и сокращение тепловложения при сварке верхних слоев шва, а также расширение области применения.

Сварку осуществляют при неизменном угле наклона горелки к наружной поверхности свариваемых деталей, равном 10-60°.

П)и этом электрод изгибают по дуге неизменного в процессе сварки радиуса с центром в плоскости, проходящей через середину шва, причем центр дуги располагают посередине глубины разделки шва, а радиус изгиба электрода R выбирают из соотношения.

R

где fMiiKc- максимальный вылет электрода при сварке первого слоя шва.

Выбор угла наклона горелки величиной 10-60° обусловлен следующим.

При угле 10° затрудняется газовая защита дуги, при } 60° не обеспечивается прие.м сварки, «углом вперед во время сварки последнего верхнего слоя.

Весь процесс сварки состоит из трех приемов: сварка нижних слоев выполняется «уг;|ом назад, средних слоев - при вертикальном расположении электрода, верхних слоев -«углом вперед.

Использование неизменного угла наклона горелки при осуществлении многослойной сварки тремя приемами позволяет упростить процесс сварки.

На каждой стадии многослойной сварки - сварки нижних, средних и верхних слоев - необходима различная величина тепловложения.

При сварке нижнего слоя на холодном изделии требуется иметь максимальное тепло- вложение, а по мере заполнения разделки и разогрева изделия количество вводимого в шов тепла должно сокращаться до минимума во избежание перегрева ванны и токо- подводящего мундштука.

Процесс обеспечивает сокращение тепло- вложения при сварке верхних слоев щва и улучшение качества сварки. Таким образом, сварка нижнего слоя «углом назад дает максимальное тепловложение и глубокий провар изделия, сварка «углом вперед дает минимальный провар, что компенсирует возможный рост количества вводимого в зону сварки тепла вследствие уменьшения выле0

та электрода. Это позволяет избавиться от перегрева ванны и сварочной горелки.

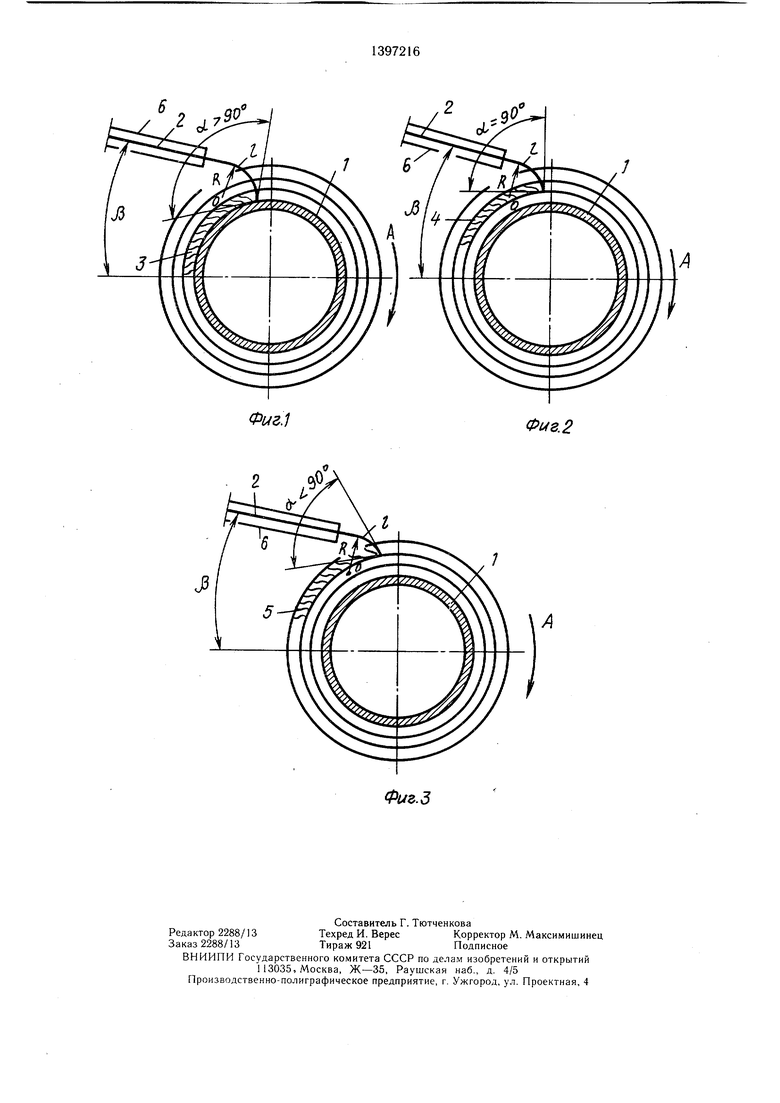

На фиг. 1 изображена схема сварки первого слоя кольцевого шва цилиндрических изделий; на фиг. 2 - то же, среднего слоя кольцевого шва; на фиг. 3 - то же, верхнего слоя кольцевого щва.

Пример. Проводится сварка кольцевых швов цилиндрических трубчатых деталей 1 из Ст.З, вращающихся в процессе сварки по направлению стрелки А, с глубиной разделки 20 мм электродом 2, выполненным в виде проволоки диаметром 1,6 мм. Сначала проводят сварку нижнего слоя 3 коль-- цевого щва, при которой угол наклона

с электрода 2 к деталям в точке горения дуги соответствует , т.е. сварку осуществляют «углом назад. Затем производят сварку среднего слоя 4 кольцевого щва. По мере сокращения вылета электрода 2 и подъема дуги вследствие заполнения раз0 делки угол наклона электрода к свариваемым деталям 1 автоматически уменьшают до а 90° и осуществляют сварку среднего слоя 4 кольцевого шва.

При автоматическом уменьщении угла наклона электрода до производят сварку «углом вперед верхнего слоя 5 кольцевого щва. Угол наклона мундштука 6 сварочной горелки остается постоянным и равен (3 10°. Максимальный вылет электрода соответствует 1ма.с 30 мм. Радиус изQ гиба электрода составляет

2-30

5

мм.

Применение изобретения позволяет использовать в производстве способ сварки в щелевую разделку, улучщает качество и дает снижение расхода сварочных материалов и электроэнергии на 20-40%.

0

Формула изобретения

Способ автоматической электродуговой многослойной сварки плавящимся изогнутым электродом в среде защитных газов в щелевую разделку, отличающийся тем, что, с целью повышения качества сварки и сокращения тепловложения при сварке верхних

5 слоев, сварку осуществляют при неизменном угле наклона горелки к наружной поверхности свариваемых деталей, равном 10- 60°, причем электрод изгибают по дуге окружности с центром, расположенным посередине глубины разделки в плоскости,

0 проходящей через середину щва, а радиус изгиба электрода выбирают из соотноще- ния

T-J 2 Гмакс

где Е.макс - максимальный вылет электрода при сварке корневого слоя.

2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2006 |

|

RU2348494C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ СВАРКИ ЧУГУНА | 1996 |

|

RU2098248C1 |

Изобретение относится к сварке металлов и может быть использовано при автоматической электродуговой многослойной сварке в узкую разделку плавящимся электродом в среде защитных газов. Цель - улучщение качества сварки, упрощение процесса и сокращение тепловложения при сварке верхних слоев. Сварку осуществляют при неизменном угле наклона горелки к наружной поверхности свариваемых деталей 10-60°. Электрод изгибают по дуге окружности с центром, расположенным посередине глубины разделки в плоскости, проходящей через середину щва. Радиус R изгиба электрода выбирают из соотношения R 2 & акс/я, где 1макс - максимальный вылет электрода при сварке корневого слоя. Весь процесс сварки состоит из трех приемов: сварка нижних слоев выполняется «углом назад, средних слоев - при.вертикальном расположении электрода, верхних слоев - «углом вперед. Способ исключает перегрев ванны и сварочной горелки. 3 ил. о (Л

Фиг.1

.2

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-22—Подача