Изобретение относится к области сварки, а точнее к механизированной дуговой сварке плавлением плавящимся электродом протяженных прямолинейных и кольцевых швов металлоконструкций общего и специализированного назначения.

Отклонения расположения электрода относительно разделки шва приводят к искажению формы шва или к непровару одной из кромок. В связи с этим сварочный аппарат должен быть снабжен механизмом, отрабатывающим указанные отклонения, а именно копирным механизмом.

Известно устройство для сварки плавящимся электродом, содержащее сварочную головку и копирующий механизм, жестко связанный со сварочной головкой (авт. св. СССР №700302, кл. В23К 9/12, заявл. 13.12.77 г., опубл. 30.11.79 г.).

Копирование осуществляется щупом с коническим наконечником, величина хода которого определяет вылет электрода. Система подвески головки имеет возможность поворота головки относительно оси, параллельной направлению сварки. Устройство позволяет копировать разделку сварного соединения по двум координатам: по вылету электрода и по углу поворота в плоскости, перпендикулярной оси сварного соединения.

Недостатком этого устройства является его малая надежность из-за интенсивного износа копирного щупа, находящегося в непосредственной близости от сварочной дуги и подвергающегося воздействию не только высокой температуры тепла дуги, доходящей до 5000°С, но также и абразивному воздействию от брызг расплавленного металла, возникающих в процессе ее сварки плавящимся электродом.

Известно также устройство для сварки плавящимся электродом, содержащее сварочную головку и копирный ролик, закрепленный на сварочной головке (авт. св. СССР №346051, кл. В23К 9/00, заявл. 30.10.68 г., опубл. 28.07.72 г.). Копирный ролик опирается на присадочную проволоку, укладываемую на свариваемые кромки, обеспечивая слежение по середине зазора между свариваемыми кромками. Это устройство обеспечивает точность слежения при сварке изделий с гарантированным зазором.

Недостаток этого устройства заключается в том, что оно может использоваться только при сварке тонколистовых изделий, когда диаметр присадочной проволоки может быть сопоставим с толщиной свариваемых деталей и не превышает 2-3 мм.

Кроме того, предварительное укладывание присадочной проволоки в зазор между свариваемыми кромками и закрепление этой проволоки в рабочем положении требуют дополнительных затрат на сборку изделий под последующую сварку, снижая производительность самого процесса сварки и увеличивая его трудоемкость.

Наиболее близким по технической сущности является устройство для сварки плавящимся электродом, содержащее сварочную головку с мундштуком и перемещаемый по свариваемым кромкам копирный ролик, держатель которого связан с мундштуком, установленные с возможностью перемещения поперек сварного шва (Технология электрической сварки металлов и сплавов плавлением./ Под ред. акад. Б.Е.Патона, М., Машиностроение, 1974 г., с.404, рис.8-26а). Копирный ролик расположен на некотором расстоянии от сварочной головки.

Недостаток известной конструкции устройства для сварки плавящимся электродом заключается в том, что вследствие расположения копирного ролика на определенном расстоянии "l" от электрода возникает погрешность слежения Δl, которая тем больше, чем больше отклонение "α" между линией направления движения сварочной головки с мундштуком и направлением оси разделки сварного шва, что приводит к несовпадению валика наплавленного металла сварного шва с расположением разделки кромок собранных под сварку деталей. А эти несовпадения, в свою очередь, приводят к искажениям формы сварного шва и непроварам одной из его кромок, то есть к снижению качества сварного соединения.

Другим недостатком этого устройства для сварки плавящимся электродом с использованием копирного ролика является малая надежность самих роликов, находящихся под интенсивным воздействием тепла сварочной дуги и быстро выходящих из строя.

Задача настоящего изобретения состоит в создании устройства, позволяющего повысить качество сварного шва за счет повышения точности слежения копирного ролика за разделкой сварного шва и за счет расширения технологических возможностей.

Поставленная задача достигается тем, что в устройстве для сварки плавящимся электродом, содержащем сварочную головку с мундштуком и перемещаемый по свариваемым кромкам копирный ролик, держатель которого связан с мундштуком, установленные с возможностью перемещения поперек сварного шва, согласно изобретению оси держателя копирного ролика и мундштука расположены под углом друг к другу, при этом копирный ролик выполнен из термостойкого и не проводящего электрический ток материала и снабжен на рабочей поверхности V-образной канавкой с углом, равным 45-90°, и глубиной, превышающей максимальную длину дуги, а мундштук и держатель копирного ролика связаны между собой с возможностью изменения положения относительно друг друга.

Такое конструктивное выполнение устройства позволит повысить качество сварного шва благодаря тому, что копирный ролик максимально приближен к зоне сварки, а это уменьшит погрешности слежения (копирования). Выполнение копирного ролика из термостойкого и не проводящего электрический ток материала позволяет производить сварку дугой, расположенной практически под копирным роликом без его повреждения. При этом тепловая мощь сварочной дуги не рассеивается в пространстве, а вся целиком направляется в металл, что позволяет повысить скорость сварки и увеличить провар корня шва. Благодаря тому, что в устройстве можно изменять положение мундштука или ролика относительно друг друга, становится возможным производить сварку или "углом вперед", или "углом назад" или сварку вертикальным электродом и, следовательно, обеспечивать требуемое качество шва в зависимости от технологических требований к сварному шву.

Для пояснения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

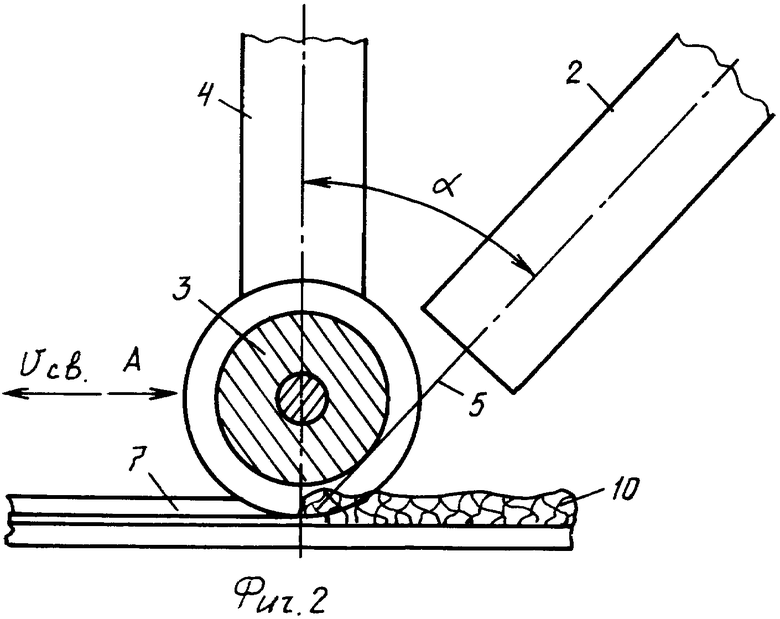

на фиг.1 изображено устройство для сварки плавящимся электродом (общий вид) в положении вертикальной сварки;

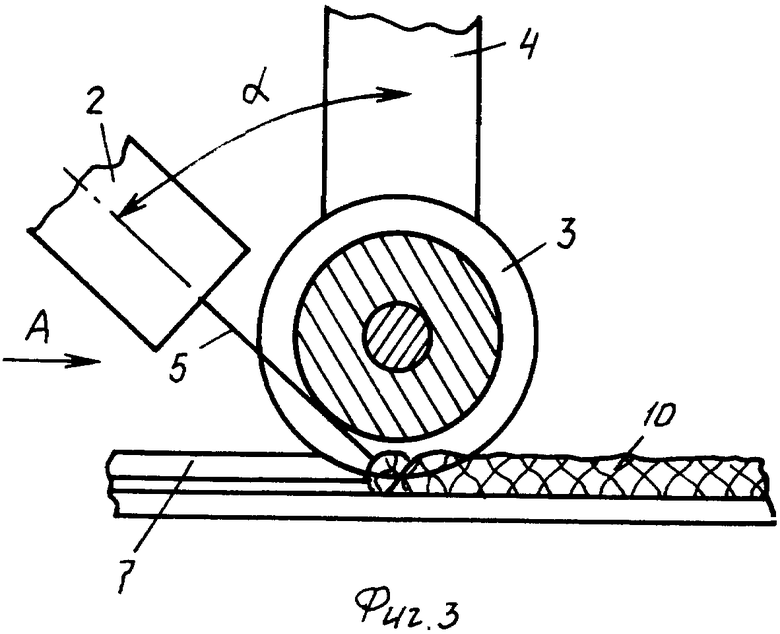

на фиг.2 - то же, при сварке "углом вперед";

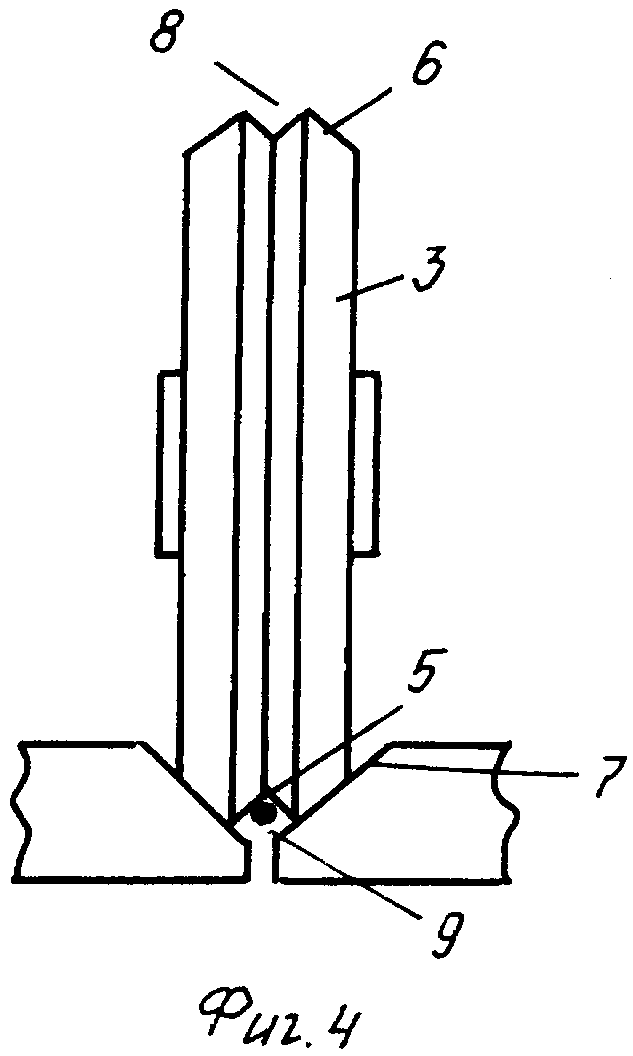

на фиг.3 - то же, при сварке "углом назад";

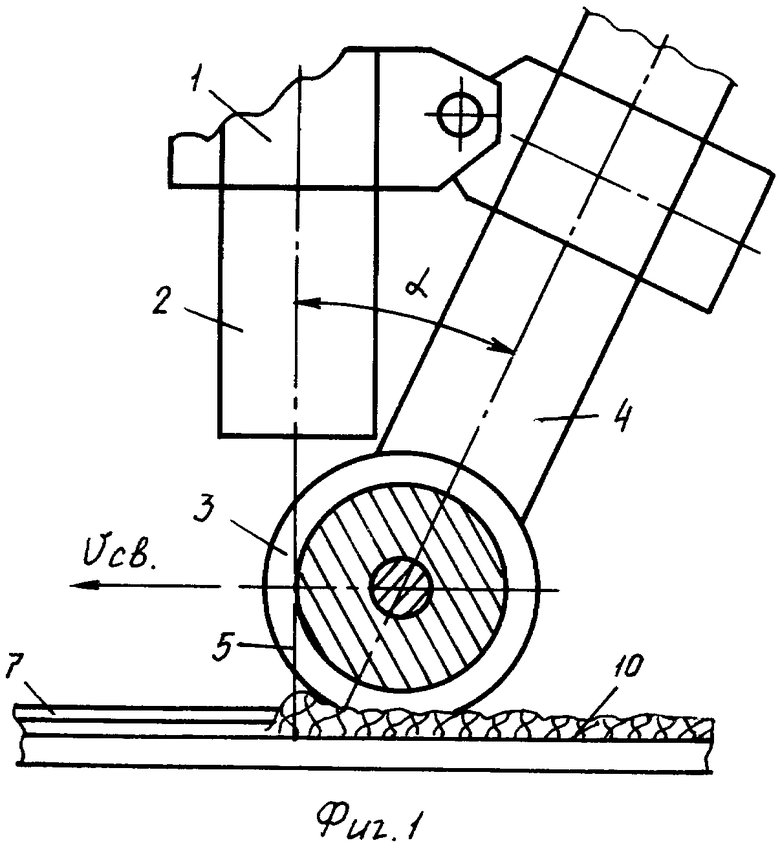

на фиг.4 - вид А на фиг.2 (копирный ролик).

Устройство для сварки плавящимся электродом состоит из сварочной головки 1 с мундштуком 2 и перемещающегося по свариваемым кромкам копирного ролика 3. Мундштук 2 и копирный ролик 3 установлены под углом друг к другу. Ось мундштука 2 и ось держателя 4 копирного ролика 3 образуют между собой угол α. Мундштук 2 и держатель 4 связаны между собой с возможностью изменения своего положения относительно друг друга и направления сварного шва таким образом, что мундштук 2 с электродной проволокой 5 может устанавливаться или перед копирным роликом 3 по направлению сварки, или после него.

Копирный ролик 3 выполнен из термостойкого и не проводящего электрический ток материала, например керамики. На торцах рабочей поверхности копирного ролика 3 выполнены скосы 6, повторяющие конфигурацию кромок 7 разделки шва. Скосы 6 копирного ролика 3 должны быть глубиной не менее 3 мм, под общим углом не менее 90°. По центру рабочей поверхности копирного ролика 3 выполнена V-образная канавка 8 с углом, равным углу разделки шва, то есть в пределах 45-90°, и глубиной, превышающей максимальную длину дуги. Например, для сплошной сварочной проволоки диаметром 1,2-2,0 мм подобная длина дуги составляет 4-6 мм; для проволоки диаметром 2-3 мм длина дуги будет равна 6-8 мм (см. Китаев А.Н., Китаев Я.А."Дуговая сварка", М., 1983, стр.60-61). Поэтому глубину канавки 8 выполняем в пределах 8-10 мм, чтобы между стенками канавки копирного ролика 3 образовалось свободное пространство 9, достаточное для горения сварочной дуги.

Экспериментами установлено, что при угле, меньшем 45°, может произойти заклинивание сварочной проволоки 5 в вершине угла канавки 8, а при угле, большем 90°, сварочная проволока 5 может выскочить из канавки 8. И в том, и в другом случаях это приводит к остановке процесса сварки.

Диаметр копирного ролика 3 принимается равным расстоянию от торца мундштука 2 сварочной горелки 1 при работе электродной проволокой данного диаметра. Например, это расстояние при сварке сплошной проволокой диаметром 1,6-2,3 мм необходимо выдерживать в пределах 20-25 мм (см. Грохольский Н.Ф."Восстановление деталей машин сваркой и наплавкой", М., 1966 г., с.204-205). Копирный ролик 3 большего диаметра приведет к увеличению этого расстояния, что нарушит защиту сварочной ванны от воздействия окружающего воздуха. Копирный ролик 3 меньшего диаметра конструктивно затрудняет его работу в качестве копира.

Устройство работает следующим образом.

Копирный ролик 3 устанавливают в разделку шва, а мундштук 2 в зависимости от технологического процесса сварки (вида сварного шва) 10 и требований к его качеству устанавливают или перед копирным роликом 3, или после него (тогда ось держателя 4 ролика 3 располагается вертикально), или же ось мундштука 2 устанавливают перпендикулярно оси сварного шва 10, тогда ось держателя 4 располагается к вертикали наклонно.

Для сварки прямолинейных протяженных швов 10 с разделкой или без разделки, но с гарантированным зазором, а также кольцевых швов значительных диаметров (более 2000 мм) мундштук 2 сварочной горелки 1 устанавливают перпендикулярно оси сварного шва 10 таким образом, чтобы сварочная проволока 5 проходила через вершину угла канавки 8 копирного ролика 3. Тогда расстояние от места горения сварочной дуги до точек копирования разделки сварного шва 10 составит 5-7 мм, что при прямолинейных швах не будет иметь никакого практического значения (фиг.1).

При сварке фигурных и радиусных швов с разделкой шва или без разделки шва мундштук 2 устанавливают под углом к оси сварного шва таким образом, чтобы электродная проволока 5 проходила через вершину угла канавки 8 копирного ролика 3 до линии проекции его оси вращения на плоскость сварного шва 10. Тогда сварочная дуга будет гореть под самим роликом 3 в пространстве 9, образованном кромками 7 разделки шва и стенками канавки 8, то есть практически в месте копирования сварного шва. При этом тепловая мощность сварочной дуги не рассеивается в пространстве, а вся целиком направляется в металл, что позволяет повысить скорость сварки и увеличить провар корня сварного шва.

Сварка при расположении копирного ролика 3 перед мундштуком 2 - это сварка "углом вперед", когда сварочный электрод наклонен вдоль шва углом вперед по отношению к направлению сварки. В этом случае происходит уменьшение глубины провара и увеличение ширины шва 10 по сравнению со сваркой вертикальным электродом (фиг.2).

Сварка при расположении копирного ролика после мундштука 2 сварочной горелки 1 - это сварка "углом назад", когда сварочный электрод наклонен вдоль шва по направлению сварки "углом назад". В этом случае происходит увеличение глубины провара и уменьшение ширины сварного шва 10 (фиг.3).

Предложенное устройство для сварки плавящимся электродом по сравнению с известными позволяет повысить качество сварного шва за счет повышения точности ориентирования сварочного электрода относительно оси разделки сварного шва, которое происходит практически из зоны горения сварочной дуги.

Устройство позволяет также увеличить тепловую мощность сварочной дуги за счет концентрации ее энергии в ограниченном кромками копирного ролика пространстве и направлении этой энергии только на свариваемый металл, а не в окружающее пространство, что, в свою очередь, увеличивает скорость сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической двухдуговой сварки неплавящимися электродами | 1976 |

|

SU859077A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ, РАСПОЛОЖЕННЫХ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 2012 |

|

RU2555313C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ДЕТАЛЕЙ ПОД ДУГОВУЮ СВАРКУ СТЫКОВОГО СОЕДИНЕНИЯ | 2012 |

|

RU2524285C2 |

| Мундштук для дуговой сварки плавящимсяэлЕКТРОдОМ | 1979 |

|

SU841843A1 |

Изобретение относится к устройству для сварки плавящимся электродом и может быть использовано при механизированной дуговой сварке плавящимся электродом протяженных и кольцевых швов металлоконструкций общего и специального назначения. Устройство содержит сварочную головку с мундштуком и перемещаемый по свариваемым кромкам копирный ролик. Держатель ролика связан с мундштуком. Сварочная головка с мундштуком и держатель с копирным роликом установлены с возможностью перемещения поперек сварного шва. Оси держателя копирного ролика и мундштука расположены под углом друг к другу. Копирный ролик выполнен из термостойкого и не проводящего электрический ток материала и снабжен на рабочей поверхности V-образной канавкой с углом, равным 45-90°, и глубиной, превышающей максимальную длину дуги. Мундштук и держатель копирного ролика связаны между собой с возможностью изменения положения относительно друг друга. Изобретение позволяет повысить качество сварного шва за счет повышения точности ориентирования сварочного электрода относительно разделки сварного шва при одновременном увеличении скорости сварки за счет исключения потерь мощности сварочной дуги. 4 ил.

Устройство для сварки плавящимся электродом, содержащее сварочную головку с мундштуком и перемещаемый по свариваемым кромкам копирный ролик, держатель которого связан с мундштуком, установленные с возможностью перемещения поперек сварного шва, отличающееся тем, что оси держателя копирного ролика и мундштука расположены под углом друг к другу, при этом копирный ролик выполнен из термостойкого и не проводящего электрический ток материала и снабжен на рабочей поверхности V-образной канавкой с углом, равным 45-90°, и глубиной, превышающей максимальную длину дуги, а мундштук и держатель копирного ролика связаны между собой с возможностью изменения положения относительно друг друга.

| Технология электрической сварки металлов и сплавов плавлением / Под ред | |||

| Б.Е.ПАТОНА | |||

| - М.: Машиностроение, 1974, с.404 | |||

| УСТРОЙСТВО для АРГОНО-ДУГОВОЙ СВАРКИ | 0 |

|

SU187188A1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА СВАРИВАЕЛ1ЫМ СТЫКОМ | 0 |

|

SU346051A1 |

| ПЕРЕНОСНОЕ УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ВЫРЕЗКИ ОТВЕРСТИЙ В СТЕНКАХ ТРУБ | 1997 |

|

RU2141393C1 |

| Следящее устройство для сварки угловых швов | 1980 |

|

SU933339A1 |

| Устройство для автоматической сварки угловых швов | 1977 |

|

SU733937A1 |

| JP 2001314997 A, 13.11.2001 | |||

| Устройство для преобразования равномерного вращения механизма подачи и поворота пилигримового стана в неравномерное | 1976 |

|

SU644566A1 |

| JP 10249528 A, 22.09.1998. | |||

Авторы

Даты

2009-03-10—Публикация

2006-02-06—Подача