со

)

vl ел кэ

Ч

Изобретение относится к цветной металлургии и химической технологии и может быть использовано в гидрометаллургическом производстве цинка дая получения сульфата цинка,

. Цель изобретения - noBbrojeuHe степени очистки раствора от марганца,

Пример 1, К4л нейтрального цинкового электролита состава, г/л цинк 130i магний 7,2э марганец 8,4 калий 2.49; натрий 4,0, добавляют 1 л 25%-ного водного раствора гидрок сида аммония в течение 2 ч при до

7,0; 8,0.v 9,5 11 и 11,5. Расход воздуха на окисление поддерживается постоянным 2 Л/1ЧИН на .1 л пулыты. Необходимое значение рН пульпы создают добавлением гидроксида аммония. Продолжительность промывки 3 ч. Пульпы после про.ывки фильтруют. Осадки п-1 дрок со сульфат а цинка, имеюпдае цвет от белого до грязно-коричневого в зависимости от значения рН ления, растворяют в водном растворе серной кислоты ( г/л) до остаточного содержания твердого 4 г/л. После

достижения рН пульпы 7,0. Осадок отфильтч5 перемешивания в течение 0,5 ч твердую ровывают. Степень очистки от магния ифазу отделяют от раствора сульфата

0

7,0; 8,0.v 9,5 11 и 11,5. Расход воздуха на окисление поддерживается постоянным 2 Л/1ЧИН на .1 л пулыты. Необходимое значение рН пульпы создают добавлением гидроксида аммония. Продолжительность промывки 3 ч. Пульпы после про.ывки фильтруют. Осадки п-1 дрок со сульфат а цинка, имеюпдае цвет от белого до грязно-коричневого в зависимости от значения рН ления, растворяют в водном растворе серной кислоты ( г/л) до остаточного содержания твердого 4 г/л. После

5 перемешивания в течение 0,5 ч твердую фазу отделяют от раствора сульфата

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки цинкового электролита от примесей | 1981 |

|

SU947055A1 |

| Способ очистки сульфатных цинковых растворов от хлора | 2021 |

|

RU2759591C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА СУЛЬФАТА ЦИНКА ОТ КАЛЬЦИЯ | 1992 |

|

RU2029732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 2010 |

|

RU2445263C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| Способ получения углекислого марганца | 1990 |

|

SU1789509A1 |

| Способ очистки растворов от железа | 1975 |

|

SU538039A1 |

Изобретение относится к цветной металлургии и может быть использовано в гидрометаллургическом производстве цинка для получения сульфата цинка. Цель изобретения - повьтение степени очистки раствора от марганца Очистку цинкового электролита от марганца ведут обработкой раствора аммиаком или гидроксидом аммония при рН 5,4-7 и температуре 20-55 С, Осажденный гидроксосульфат цинка подвергают водной про1« шке в присутствии кислорода воздуха при рН 8-11 и температуре 60-100°С и растворяют его в серной кислоте. В полученный раствор, содержащий марганец, добавляют гидросульфат цинка, гидроксид цинка или оксид цинка в количестве не менее 3 г/л. 4 табл. (Л

марганца на стадии осаждения гидроксо- сульфата цинка составляет 99, и 9,2,5% соответственно. Осадок распуль- повывают в воде при промыва- ют в течение. 0,5 ч, отЛильтровывают и делят на пять частей. Каждую порхдаю з.апивают водой в соотношении Ж:Т-4: 1 и ведут промывку в присутствии кислорода воздуха при и значении рП

7,0

93,0

95,5

Из приведенных даш-пмх следует, что проведеш-те промывки осадка гидр- оксосульфата цинка при рН 8-11 обеспечивает повьшшн иё степени очистки о марганца с 92,5 до 95;,3-97,3% в за- в;исимости от значений рН.

П р и м е р 2, К 2 л нейтрапьного динкового электролита указанного сос-тава добавляют в течетше 2 ч при 50 С 0,5 л гидроксида аммония. Конечное значение рН пульпы 7,0. Степень очистки от марганца и магния составляет 90,5 и 98,9% соответственно „ После фильтрации осадок гидр- оксисульфата цинка распульповывают водой при ,, промывают в течение О,,5 ч, {}жльтруют и делят на четыре части. Каждую порцию заливают

30

93,6

60

97,3

Таким образом, проведение промыв- ки осадка гидроксосульфата цинка в присутствии кислорода воздуха при 60-100 С увеличивает степень очистки от марганца с 90,,5 до 97,3-98%.

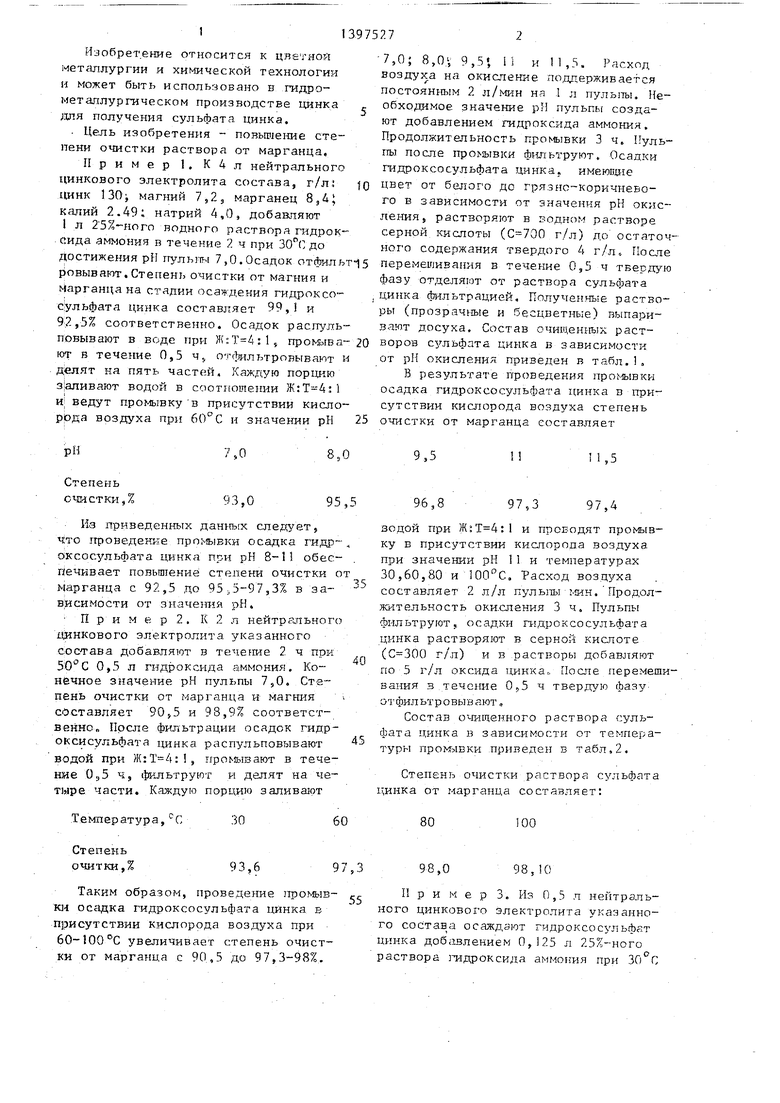

цинка фильтрацией, Получен.чые растворы (прозрачные и бесцветные) выпаривают досуха. Состав очищенж1х растворов сульфата цинка в зависимости от рМ окисления приведен в табл.1,

В результате проведения прог-ывки осадка гидроксосульфата цинка в присутствии кислорода воздуха степень очистки от марганца составляет

9,5

П

И,5

96,8

97,3

97,4

5

0

5

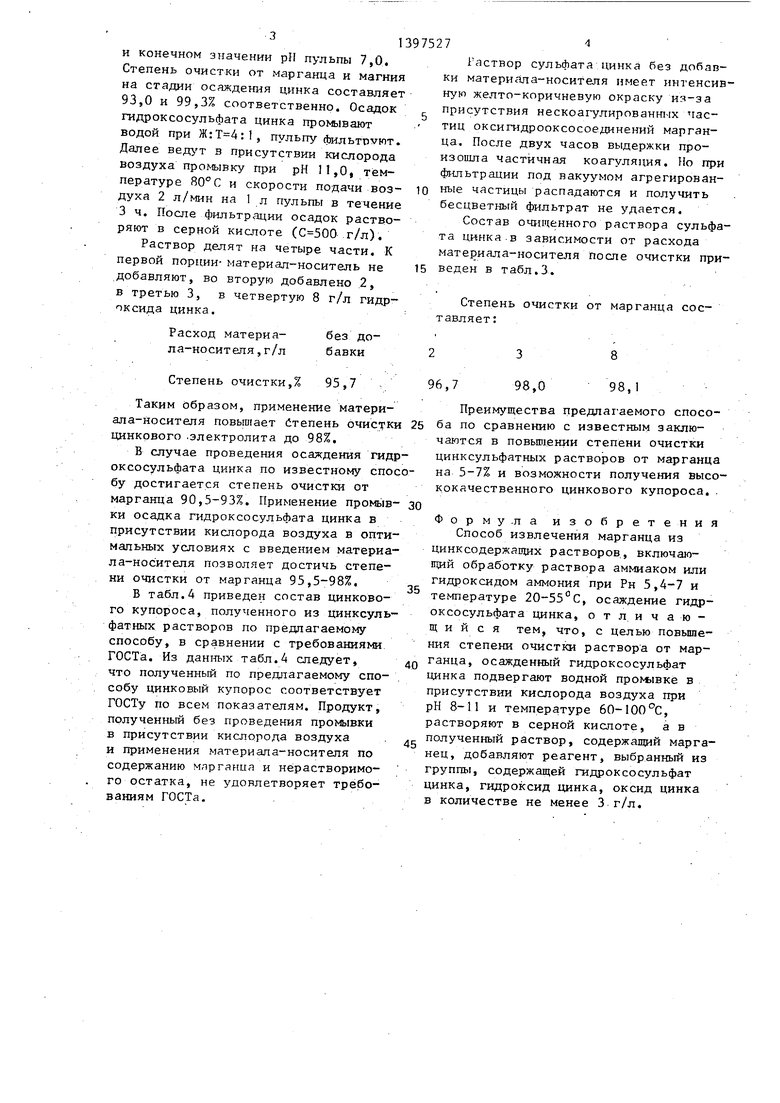

водой при и проводят промывку в присутствии кислорода воздуха при значении рП 11 и температурах 30,,60j80 и . Расход воз, составляет 2 л/л пульпы мин. Продолжительность оки.сления 3 ч. Пульпы фильтруют 5 осадки гидроксосульфата цинка растворяют в серной кислоте ( г/л) и в растворы добавляют по 5 г/л оксида цинка После перемешивания в течение 0,5 ч твердую фазу отфильтровывают„

Состав очищенного раствора сульфата п,инка в зависимости от температуры промывки приведен в табл.2.

Степень очистки раствора сульфата цинка от марганца составляет:

80

100

98,0

98, 0

Примерз. Из 0,5 л нейтрального цинкового электролита указанного состав а осаждают гидроксосульфат цинка доб;1влением 0,125 л 25%-ного раствора идроксида аммония при 30 С

1

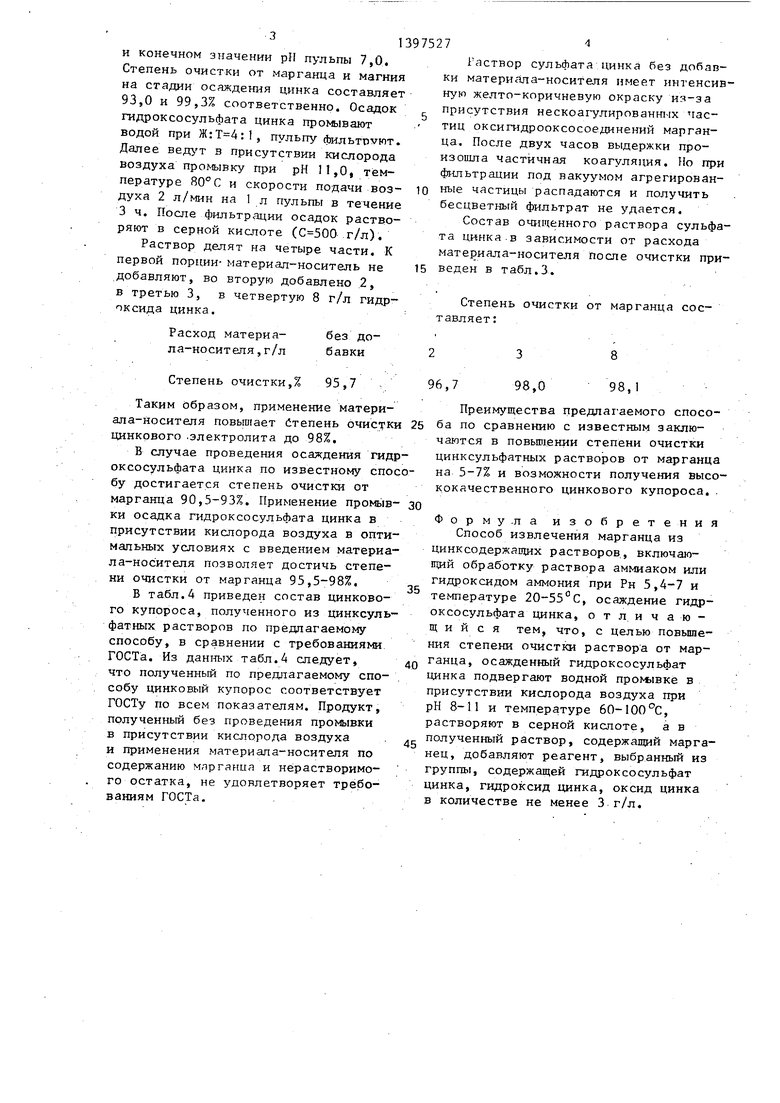

и конечном значении рН пульпы 7,0. Степень очистки от марганца и магния на стадии осаждеьшя цинка составляет 93,0 и 99,3% соответственно. Осадок гадроксосульфата цинка промывают водой при , пульпу фильтруют. Далее в присутствии кислорода воздуха промывку при рН 11,0, температуре и скорости подачи воздуха 2 л/мин на 1 л пульпы в течение 3 ч. После фильтрации осадок растворяют в серной кислоте ( г/л).

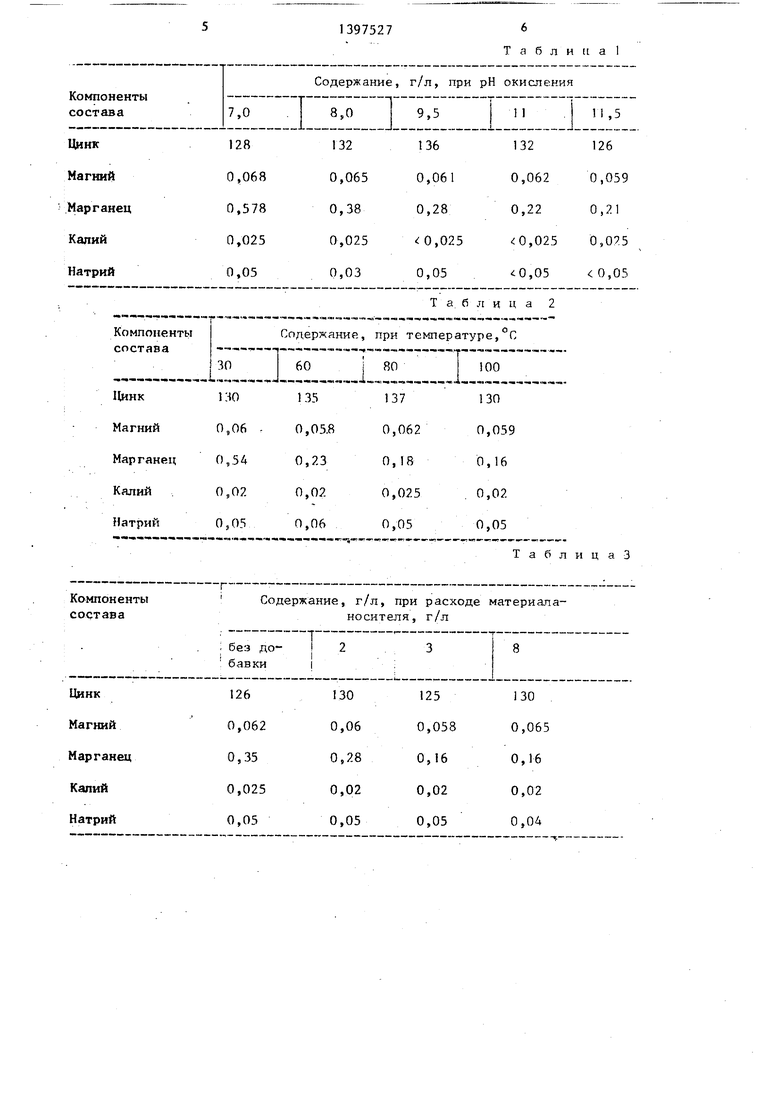

Раствор делят на четыре части. К первой порции- материал-носитель не добавляют, во вторую добавлено 2, в третью 3, в четвертую 8 г/л гидр- пксида цинка.

Расход материя-без дола-носителя, г /лбавки

Степень очистки,% 95,7 ,

Таким образом, применение материала-Носителя повьгшает Степень очистк цинкового .электролита до 98%.

В случае проведения осаждения гид оксосульфата цинка по известному спобу достигается степень очистки от марганца 90,5-93%. Применение промьш ки осадка гидроксосульфата цинка в Присутствии кислорода воздуха в оптимальных условиях с введением материа ла-нос ителя позволяет достичь степени очистки от марганца 95,5-98%.

В табл.4 приведен состав цинкового купороса, полученного из цинксуль фатных растворов по предлагаемому способу, в сравнении с требованиями ГОСТа. Из данных табл.4 следует,

что полученный по предпагаемому спо- собу цинковый купорос соответствует ГОСТу по всем показателям. Продукт, полученный без проведения промывки в присутствии кислорода воздуха

и применения материала-носителя по содержанию мяргянца и нерастворимого остатка, не удовлетворяет требованиям ГОСТа.

Гаствор сульфата цинка без добавки материала-носителя имеет интенсивную желто-коричневую окраску из-за присутствия нескоагулировант-1х частиц оксигидрооксосоединений марганца. После двух часов выдержки произошла частичная коагуляция. Но при фильтрации под вакуумом агрегированные частицы распадаются и получить бесцветный фильтрат не удается.

Состав очищенного раствора сульфата цинка в зависимости от расхода материала-носителя После очистки приведен в табл.3.

Степень тавляет:

очистки от марганца сос98,0

98,1

Преимущества предпаг аемого способа по сравнению с известным заключаются в повышении степени очистки цинксульфатных растворов от марганца на 5-7% и возможности получения высококачественного цинкового купороса.

Форму -Л а изобретения

Способ извлечения марганца из цинксодержащих растворов, включающий обработку раствора аммиаком или гидроксидом аммония при Рн 5,4-7 и температуре 20-55 С, осаждение гидроксосульфата цинка, отличающийся тем, что, с целью повышения степени очистки раствора от марганца, осажденный гидроксосульфат цинка подвергают водной в присутствии кислорода воздуха при рН 8-11 и температуре бО-ЮО С, растворяют в серной кислоте, а в полученный раствор, содержащий марганец, добавляют реагент, выбранный из группы, содержащей гидроксосульфат цинка, гидроксид цинка, оксид цинка в количестве не менее 3 г/л.

Компоненты

Т а. б л и ц а 2 Содержание, при температуре,°С

9 ТаблицаЗ

Компоненты состава

Содержание, г/л, при расходе материапа- носителя, г/л

без до- банкиI

ц

126

0,062 0,35 0,025 0,05

130

0,06

0,28

0,02

0,05

Т а б л и 11 а 1

8

130

0,065

0,16

0,02

0,04

| Устройство для моделирования процесса обслуживания заявок | 1985 |

|

SU1312603A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки цинкового электролита от примесей | 1981 |

|

SU947055A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-30—Подача