1

Изобретение относится к цветной металлургии и может быть использова но в гидрометаллургии цинка для очистки сульфатных цинковых растворов от примесей.

Известен способ очистки растворов сульфата цинка от магния и кальция бифторидом аммония р.

Ближайшим по технической сущности и достигаемому результату к предлагаемому является способ очистки цинкового электролита от примесей, включающий обработку раствора аммиаком или гидроокисью аммония и осаждение гидроксосульфата цинка при рН 5. 7,0 2.

Недостатком известного способа является то, что проведение процесса осаждения гидроксосульфата цинка с применением аммиака в указанных в данном способе пределах рН и температуры не обеспечивает достаточно полного оса)«дения цинка из раствора и

сопровождается соосаждением примесей, что снижает эсМ)ективность способа .

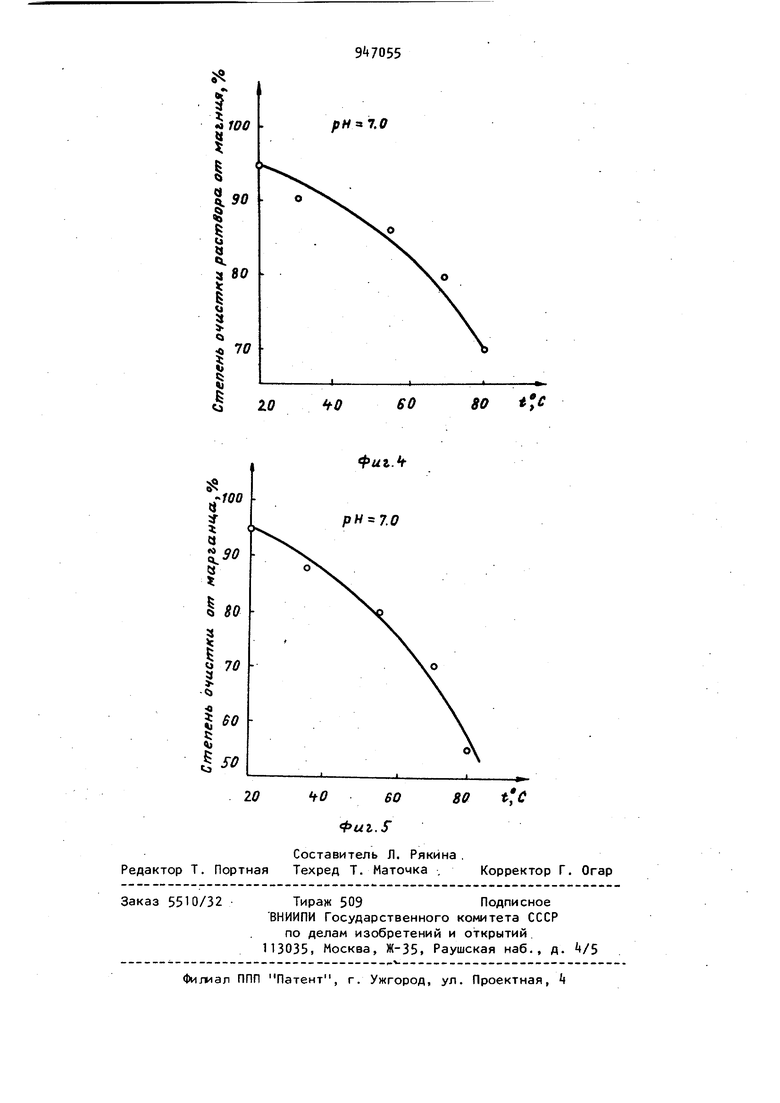

Повышение рН среды выше способствует обратному переходу цинка из осадка в раствор, что влечет за собой дополнительные потери цинка, и соосаждению магния, марганца и других примесей из раствора в осадок гидроксосульфата цинка, так как значение рН процесса приближается к рН начала гидратообразования элементов-примесей (pH;vi 8,; 9,0) . При остаточное содержание цинка равно 6-8 г/л, примеси на 80-85) остаются в растворе; при 8оС остаточное содержание цинка в растворе повышается до 10-12 г/л, примеси на 50-60 ji остаются в растворе. Кроме того, необходимость нагрева растворов до бЗ-ЮО С связана с дополни тельными энергетическими затратами. Таким образом, проведение процесса осаждения при повышенных температурах () и значениях ,0 нецелесообразно. Цель изобретения - повышение степени очистки цинкового электролита от примесей. Поставленная цель достигается тем что в способе очистки цинкового элек ролита от примесей, включающем обработку раствора аммиаком или гидроокисью аммония и осаждение гидроксоЬульфата цинка при р,Н 5,,0, осаждение гидроксосульфата цинка ведут , при 20-55С. На фиг. 1 изображен график зависи мости остаточной концентрации цинка в растворе от значения рН осаждения и температуры; на фиг. 2 - график зависимости остаточной концентрации марганца в растворе, от значения рН и температуры; на фиг. 3 график за висимости остаточной концентрации магния в растворе от значения рН и температ.уры; на фиг, 4 - степень очистки раствора от в зависимости от температуры при значении рН осаждения 7,0; на фиг. 5 - степень очистки раствора от марганца в зави-симости от температуры при значении рН осаждения 7,0. Повышение температуры процесса вы ше способствует обратному раств рению цинка из осадка в раствор и осаждению примесей. Влияние температуры на процесс осаждения цинка, маг ния и марганца иллюстрируется фиг. 1 t и 5. Из данных фиг. 1, и 5 видно, чт при температуре и рН 7,0 остаточное содержание цинка в растворе составляет 2, г/л, при этом 95 ЭЬ% примесей остается в растворе. Способ осуществляется следующим образом. К нейтральному цинковому раствор при механическом перемешивании при 20-55 С добавляют водный раствор ам миака в количестве, необходимом для постепенного изменения значения рН пульпы от исходного 3,0-5,2 до конечного 7,0. При этом пульпа постоя но охлаждается, например, продувкой воздухом. Время осаждения составляет 0, ч. Осадок гидроксосульфата ци ка отфильтровывают, а раствор сульфата аммония с примесями магния, мар ганца, калия, натрия упаривают с целью полумения удобрения для сельс554кого хозяйства (сульфата аммония или аммошенита). Осадок гидроксосульфата цинка используется в основном цинковом производстве, например, при нейтрализации цинкжелезосодержащих растворов или гидролитической очистке. На основании экспериментальных данных установлено, что оптимальными условиями очистки являются рН 7,0 и температура 20-55 С. Повышение конечного значения рН осаждения выше 7,0 нецелесообразно, так как это связано с перерасходом аммиака. Избыток гидроокиси аммония способствует осаждению магния и марганца и одновременно способствует обратному переходу цинка в раствор. Проведение процесса осаждения при повышенных температурах (выше 55С) связано с понижением степени очистки и потерями аммиака в результате его выделения в атмосферу. Пример 1. Очистке подвергают нейтральный цинковый электролит, содержащий, г/л: Zn 132,2; Mg 8,1; Mn k,2; S 77,9; К 3,1; Na 2,2; 5,0. 8 О,и л раствора при 20С постепенно добавляют 150 мл аммиачной воды (25% ) для достижения конечного значения рН в пульпе . Время перемешивания составляет 1 ч. Пульпу продувают воздухом. Осадок гидроксосульфата цинка отделяют фильтрованием. Полученный раствор имеет следующий состав, г/л: Zn 2,5; Mg 7,8; Mn 4,0; NHj 31,6; S 38,8; К 2,9; Na 2,0. Его упаривают для получения удобрения для сельского хозяйства. Осадок гидроксосульфата цинка, содержащий, %: Zn 5б,4; Mg 0,2; Mn 0,1 затем используют при выщелачивании в отработанном электролите. Mg и Мп на выводятся из процесса. 1 .Пример 2. К1л раствора указанного выше.состава и значения рН при механическом перемешивании при постепенно добавляют 190 мл раствора до достижения ко- . нечного рН пульпы 7,0. После отделения твердого полученный раствор содержит, г/л: Zn 5,3; Mg 7,0; Мп 3,3; NH 26,3; S 47,2. Осадок гидроксосульфата цинка имеет состав, %: Zn 55,9; Mg 0,3; Mn 0,4. Степень очистки от магния и марганца составляет соответственно 86 и 79%. Пример З.К1л раствбра указанного выше состава и значения рН при постепенно добавляют 190 мл аммиачной воды до получения конечного значения рН 7,0. Время осаждения составляет 1 ч. В результате получают осадок состава, %: Zn 53,3; Mg 0,5; Mn 0,7 и раствор содержащий, г/л: Zn 9,8; Mg 5,6; Мп 2,3; NH 26,0; S kk,. Магний и маргенец выводится из процесса на 70 и 55 соответственно. Пример j. К1л раствора указанного выше состава и значения рН при механическом перемешивании п постепенно добавляют 350 мл 25 раствора МНдОН до достижения конечного рН пульпы 8,0. Пульпа продувается воздухом. После отделения твер дого полученный раствор содержит, г/л: Zn 25,6; Mg 5,7; Mn 2,1; NH A2,7; S 65,3. Осадок гидроксосульфата цинка им ет состав, : Zn 51,6; Mg 0,5; Mn 0,9. В результате очистки магний вы водится из процесса на 70, марганец на 50. 56 Способ позволяет повысить степень очистки цинкового электрогмта от примесей магния, марганца, калия, натрия до 90-95%, вовлечь в переработку цинковое сырье с высоким содержанием магния и марганца, улучшить показатели при электролизе цинка. Экономический эффект от внедрения изобретения составит 187,2 тыс. руб. Формула изобретения Способ очистки цинкового электролита от примесей, включающий обработку раствора аммиаком или гидроокисью аммония и осаждение гидроксосульфата цинка при рН 5, 7,0, от л и ч а ю щ и и с я тем, что, с целью повышения степени очистки, осаждение гидроксосульфата цинка ведут при 20-55 С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 32231, кл. С 01 G 9/06, 1972. 2.Заявка Великобритании № 1312603, кл. С 01 G 9/00, 1973.

Z///A 5

0

JS30 25

го If

10

f

l-t 2.0 С 2-

7.0

6.0

ФигЛ

9.0

рН

6.0

i t20C

1- « efc

pH

1-t ZOC

z-t

3-i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения марганца из цинксодержащих растворов | 1986 |

|

SU1397527A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| Способ очистки сульфатных цинковых растворов от хлора | 2021 |

|

RU2759591C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2004 |

|

RU2389533C2 |

| Способ переработки растворов,содержащих сульфат цинка | 1980 |

|

SU888568A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ И СПЕЦКЕРАМИКИ НА ОСНОВЕ ОКСИДА БЕРИЛЛИЯ | 2012 |

|

RU2493101C1 |

| Способ переработки железосодержащих отходов гидрометаллургического производства цинка | 1978 |

|

SU711138A1 |

| Способ переработки комплексного ванадий-, магний-, марганецсодержащего сырья | 2015 |

|

RU2618591C2 |

| Способ получения оксида цинка | 2015 |

|

RU2618596C2 |

Авторы

Даты

1982-07-30—Публикация

1981-02-06—Подача