Изобретение относится к машиностроению, в частности к области с программным управлением, и может быть использовано в промышленных роботах, станках и манипуляторах.

Целью изобретения является повышение надежности и улучшение динамических характеристик привода,

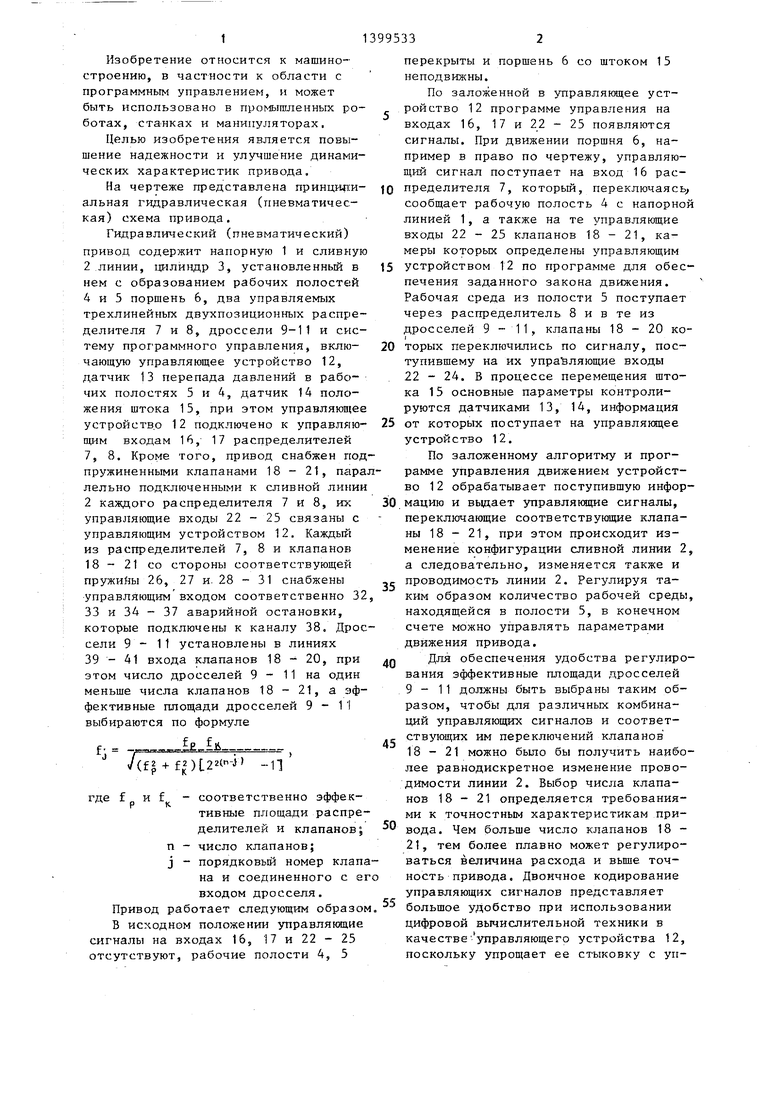

На чертеже представлена принцш1:и- альная гидравлическая (пневматическая) схема привода.

Гидравлический (пневматический) привод содержит напорную 1 и сливную 2 линии, цилиндр 3, установленный в нем с образованием рабочих полостей 4 и 5 поршень 6, два управляемых трехлинейных двухпозиционных распределителя 7 и 8, дроссели 9-11 и систему программного управления, включающую управляющее устройство 12, датчик 13 перепада давлений в рабочих полостях 5 и 4, датчик 14 положения штока 15, при этом управляюп(ее устройство 12 подключено к управляющим входам 16, 17 распределителей 7, 8. Кроме того, привод снабжен под пружиненными клапанами 18 - 21, паралельно подключенными к сливной линии 2 каждого распределителя 7 и 8, управляющие входы 22 - 25 связаны с управляющим устройством 12. Каждьш из распределителей 7, В и клапанов 18 - 21 со стороны соответствующей пружийы 26, 27 и. 28 - 31 снабжены управляющим входом соответственно 32 33 и 34 - 37 аварийной остановки, которые подключены к каналу 38. Дроссели 9 - 11 установлены в линиях 39 - 41 входа клапанов 18 - 20, при этом число дросселей 9 - 11 на один меньше числа клапанов 18 - 21, а эффективные площади дросселей 9-11 выбираются по формуле

fp f

У(

JS

f + fpL22(-i

-n

где f и f - соответственно эффективные площади распределителей и клапанов; n - число клапанов; j - порядковый номер клапана и соединенного с его входом дросселя.

Привод работает следующим образом. В исходном положении управляющие сигналы на входах 16, 17 и 22 - 25 отсутствуют, рабочие полости 4, 5

0

5

0

5

0

5

0

5

перекрыты и поршень 6 со штоком 15 неподвижны.

По заложенной в управляющее устройство 12 программе управления на входах 16, 17 и 22 - 25 появляются сигналы. При движении поршня 6, например в право по чертежу, управляющий сигнал поступает на вход 16 распределителя 7, которьш, переключаясь сообщает рабочую полость 4 с напорной линией 1, а также на те управляющие входы 22 - 25 клапанов 18 - 21, камеры которых определены управляющим устройством 12 по программе для обеспечения заданного закона движения. Рабочая среда из полости 5 поступает через распределитель 8 и в те из дросселей 9 - 11, клапаны 18 - 20 которых переключились по сигналу, поступившему на их упра1вляющие входы 22-24. В процессе перемещения штока 13 основные параметры контролируются датчиками 13, 14, информация от которых поступает на управлягацее устройство 12.

По заложенному алгоритму и программе управления движением устройство 12 обрабатывает поступившую информацию и выдает управляющие сигналы, переключающие соответствунщие клапаны 18 - 21, при этом происходит изменение конфигурации сливной линии 2, а следовательно, изменяется также и проводимость линии 2. Регулируя таким образом количество рабочей среды, находящейся в полости 5, в конечном счете можно управлять параметрами движения привода.

Для обеспечения удобства регулирования эффективные площади дросселей 9-11 должны быть выбраны таким образом, чтобы для различных комбинаций управляющих сигналов и соответствующих им переключений клапанов 18-21 можно было бы получить наиб О- лее равнодискретное изменение проводимости линии 2. Выбор числа клапанов 18-21 определяется требованиями к точностньм характеристикам привода. Чем больше число клапанов 18 - 21, тем более плавно может регулироваться величина расхода и точность привода. Двоичное кодирование управляющих сигналов представляет большое удобство при использовании цифровой вычислительной техники в качестве управляющего устройства 12, поскольку упрощает ее стыковку с управляеьыми объектами, исключая необходимость установки цифроаналого- вых преобразователей.

При возникновении аварийной ситуации по команде оператора либо устройства 12 управлягоций сигнал поступает на управляющие входы 32, 33 и 34-37. Под действием усилия пружин 26, 27 и 28-31 независимо от наличия управляющих сигналов в противоположных им входах 16, 17 или 22 - 25, происходит установка распределителей 7,. 8 и клапанов 18 - 21 в исходное положение.

При этом осуществляется торможение и последующая остановка поршня 6 со штоком 15.

Аналогичным образом работает привод при движении поршня 6 влево по чертежу. Однако при этом переключается распределитель 8, а распределитель 7 остается в исходном положении.

поршень со штоком, два управляемых трех-гганейных двухпозиционных распределителя с пружинным возвратом, подключенных к напорной, сливной линиям и к одной из рабочих полостей, дроссели и систему программного управления, включающую управляющее устройство, датчик перепада давлений в ра0 бочих полостях и датчик положения штока, при этом управляющее устройство подключено к управляющим входам распределителей, отличающий- с я тем, что, с целью повьппения на5 дежно сти и улучшения динамических

характеристик, привод снабжен подпру- жиненньми клапанами, параллельно подключенными к сливной линии каждого распределителя, их управляющие входы

0 связаны с управляняцим устройством, каждый распределитель и каждый клапан со стороны пружины снабжены управляющим входом аварийной остановки, а дроссели установлены в линиях вхо

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический (пневматический) привод | 1987 |

|

SU1536089A2 |

| Гидравлический привод | 1990 |

|

SU1710874A1 |

| ГИДРОДВИГАТЕЛЬ СВАЕБОЙНОГО МОЛОТА | 2016 |

|

RU2614829C1 |

| Гидравлическая система | 1987 |

|

SU1541429A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО ПРОКАТА В ЗОНУ ОБРАБОТКИ | 1994 |

|

RU2104115C1 |

| ГИДРОПРИВОД | 2014 |

|

RU2579306C1 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ ДВУХСТОРОННЕЙ ЗУБЧАТОЙ МУФТОЙ КОРОБКИ ПЕРЕДАЧ | 2021 |

|

RU2761963C1 |

| Устройство для демпфирования удара при разделительных операциях на гидравлическом прессе | 1988 |

|

SU1593976A1 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ ЗУБЧАТОЙ МУФТОЙ КОРОБКИ ПЕРЕДАЧ | 2021 |

|

RU2762847C1 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО УПРАВЛЕНИЯ ЗУБЧАТОЙ МУФТОЙ КОРОБКИ ПЕРЕДАЧ ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2761962C1 |

Изобретение м.б. использовано в промышленных роботах, станках и манипуляторах, Це.ль изобретения - повышение надежности и улучшение динамических х-к привода. Полости цилннд- ра 3 сообщены с напорной линией 1 через управляемые трехлинейные двухпо- зиционные распределители (Р) 7, 8, а со сливной линией 2 - через последовательно установленные Р 7, 8, дроссели 9...-11 и двухпозиционные подпружиненные клапаны 18...21, подключенные к линии 2 параллельно. Система программного управления включает управляющее устройство 12, датчик 13 перепада давлений и датчик 14 положения штока 15 цилиндра 3. Беспружинные управляющие полости Р 7, 8 и клапанов 18...21 подключены к устройству 12, а их пружинные управляющие полости - к каналу 38 аварийной установки устройства 12. Эффективные площади дросселей 9... 11 различны и выбирают в зависимости от эффективной площади Р и клапанов, числа клапанов и порядкового номера дросселя. В зависимости от программы устройство 12 включает соотв. клапаны, изменяя проводимость линии 2 и обеспечивая тем самым плавное регулирование расхода . 1 ил. € (Л 00 ;О ;о сл со со

Таким образом, предлагаемое конст- 25 да клапанов, при этом число дроссе- руктивное вьтолнение привода позволя- лей на один меньше числа клапанов, а ет осуществлять цифровое регулирова- эффективные площади дросселей опре- .ние проводимости сливной линии в ее деляют следующей зависимостью: широком диапазоне и тем самым улучшить динамические характеристики при- зо вода.

fj

f. fhi +f2)

Формула изобретения

Гидравлический (пневматический) привод, содержащий напорную и сливную линии, цилиндр, установленный в нем с образованием рабочих полостей.

лапанов, при этом число др на один меньше числа клапа ктивные площади дросселей ют следующей зависимостью:

fj

f. fhi +f2)

f и f - соответственно эффективные площади распре- делителей и клапанов; п - число клапанов; j - порядковый номер клапана и соединенного с его входом дросселя.

| Королев В.А | |||

| и др | |||

| Пневматический следящий привод для промышленных роботов и основные требования к его элементам | |||

| - Промьшшенные роботы, № 3, Л.: Машиностроение, 1982, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , | |||

Авторы

Даты

1988-05-30—Публикация

1986-07-09—Подача