сл

о

СП

05

40-50°. Точка пересечения патрубка 5 с осью патрубка 4 находится выше аналогичной точки оси патрубка на (1-2)0. С целью усиления процессов массообыена ввод для подачи инертного газа расположен относительно точки пересечения осей патрубков 3 и 5 на расстоянии (±1/2)D. Смеситель устанавливается на раме 6, которая ставится на ковш 7. Сталь из плавильного агрегата вводится в один из приемных патрубков, в другой при этом подаются добавки, возможен вариант введения алюминия в тот же патрубок, что и сталь. Обработку стали начинают в момент закрь тия металлом нижнего среза патрубка 4, а заканчивают при наполнении ковша на 90%. Сливной патрубок 5 используют для скачивания шлака. Обработка стали, содержа- щчн 0,018-0,020%S и 0,03-0,05%О2, ее подача со скоростью 3 кг/с вместе с 0,45 кг/т алюминия через патрубок и 15 кг/т синтетического известково-глиноземистого шлака через патрубок 2 и продувка аргоном с расходом 0,3-0,5 л/с позволяет добиться усвоения шлака 78,1-83,6%, десульфурации 79,4-81,6% при активности кислорода 0,0009-0,0014% и колебаниях содержания алюминия по высоте ковша емкостью 100 кг не более 0,02% при содержании алюминия 0,040-0,044%. 4 з.п. ф-лы, 1 табл. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали и мартеновская печь | 1980 |

|

SU910793A1 |

| Способ рафинирования металла | 1990 |

|

SU1765192A1 |

| Способ десульфурации и легирования титаном коррозионностойкой стали | 1990 |

|

SU1777610A3 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Способ производства стали | 1989 |

|

SU1696495A1 |

| Способ выплавки стали | 1989 |

|

SU1673606A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

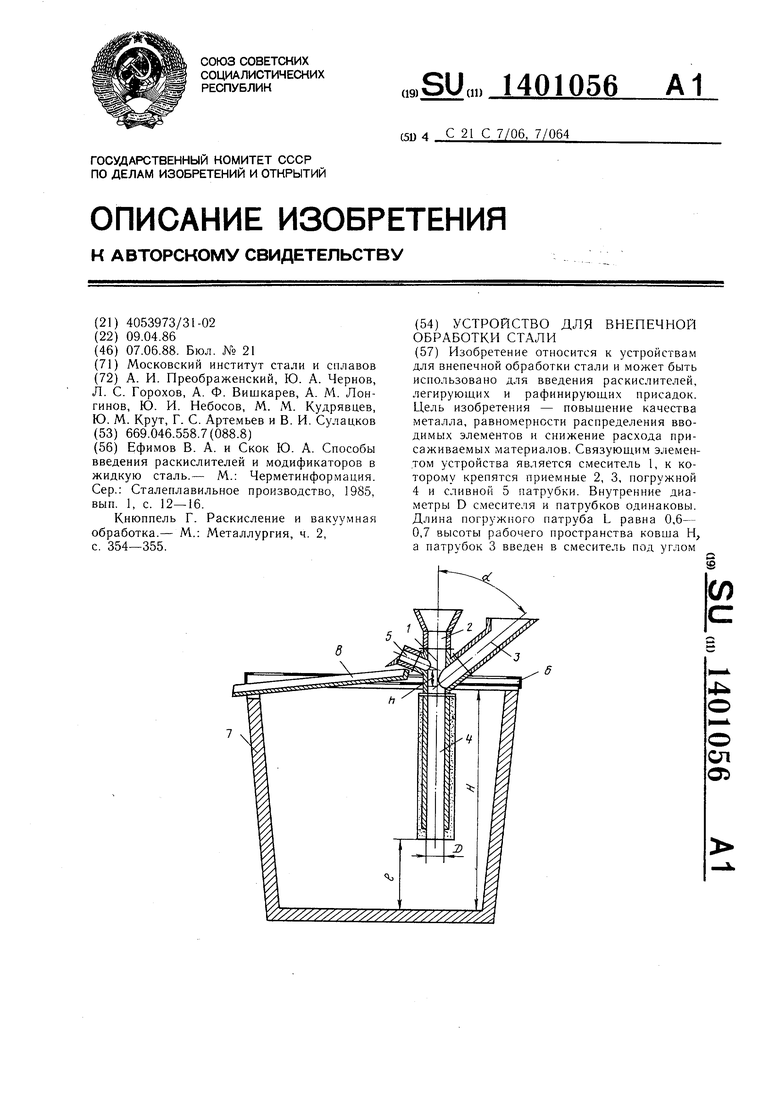

Изобретение относится к устройствам для внепечной обработки стали и может быть использовано для введения раскислителей, легирующих и рафинирующих присадок. Цель изобретения - повышение качества металла, равномерности распределения вводимых элементов и снижение расхода присаживаемых материалов. Связующим элементом устройства является смеситель 1, к которому крепятся приемные 2, 3, погружной 4 и сливной 5 патрубки. Внутренние диаметры D смесителя и патрубков одинаковы. Длина погружного патруба L равна 0,6- 0,7 высоты рабочего пространства ковша Н, а патрубок 3 введен в смеситель под углом

1

Изобретение относится к металлургии и может быть использовано для введения рас- кислителей, легирующих и рафинирующих добавок в жидкую сталь.

Цель изобретения - гювыи1ение качества металла, равномерности распределения вводимых элементов и снижение расхода присаживаемых материалов, а также увеличение скорости процессов массообмена.

На чертеже представлено устройство для . внепечной обработки стали, общий вид.

Смеситель 1 является связующим элементом устройства, к которому крепятся приемные 2 и 3, погружной 4 и сливной 5 патрубки. Стальной корпус смесителя снабжен опорами, с помощью которых смеситель с патрубками устанавливается на несущей раме 6. Рама снабжена ограничителями, обеспечивающими установку устройства относительно сталеразливочного ковша 7 в необходимое положение.

Сливной патрубок 5 введен в смеситель выше места ввода приемного наклонного патрубка и имеет длину, при которой его конец находится над лотко.м 8, установленным на несущей раме. Угол наклона лотка относительно горизонтальной плоскости равен 10-20°. Приблизительно на уровне пере сечения приемного патрубка 3 со смесителем расположен ввод для подачи инертного газа в устройство. Внутренняя поверхность устройства футеруется огнеупорными материалами, при этом погружной патрубок имеет футеровку из огнеупорных материалов на внешней и внутренней поверхностях.

Принцип работы устройства состоит в том, что выпускаемый из сталеплавильного агрегата металл вводится в один из приемных патрубков устройства, в другой патрубок подаются легирующие, раскис- лители и рафинирующие добавки. После

смешивания в смесителе, металл по погружному патрубку подается в ковш.

Обработка металла в процессе выпуска плавки из агрегата может проводиться по

нескольким вариантам, применение которых определяется свойствами и назначением присаживаемых материалов. Введение присадок в ряде случаев целесообразно проводить в приемные патрубки раздельно. Например, алюминий присаживают в тот же патрубок, в который вводят выпускаемый металл, а модификаторы и рафинирующие добавки вводят в другой патрубок. В этом случае в смесителе происходит с.мешивание присадок с металлом, в котором в процессе его движения по патрубку происходит частичное растворение раскисли- теля. Этот прием при непрерывном вводе алюминия в виде проволоки или гранул позволяет повысить эффективность использования добавок, рафинирующее или модифицирующее действие которых усиливается при взаимодействии с раскисленным металлом.

Для равномерного распределения присаживаемых материалов в потоке металла

подача инертного газа сосредоточена в месте пересечения приемных патрубков. Введение в устройство инертного газа производится не только для усиления перемешивания металла с добавка.ми и, следовательно, для повышения скорости процессов массообмена, но также для создания избыточного давления во внутреннем объеме устройства. Так как обработка металла начинается в момент закрытия нижнего среза погружного патрубка поднимающейся поверхностью расплава в ковше, то создание в этот период

избыточного давления инертного газа способствует уменьшению количества увлекаемого в устройство воздуха струей металла и потоком жидких или сыпучих присадок.

После смешения с присадками поток металла движется по погружному патрубку в ковш. Так как из погружного патрубка металл поступает в придонную часть расплава, его поверхность остается спокойной в течение всего процесса выпуска, что позволяет проводить защиту металла от вторичного окисления с помощью покровного шлака.

В конце выпуска плавки поступающий из агрегата печной шлак, имеющий меньшую по сравнению с металлом плотность, начинает скапливаться в верхней части устройства и поднимается до уровня сливного патрубка, который может использоваться для

10

ный патрубок непрерывно подают порошок известково-глиноземистого шлака. Во всех экспериментах алюминий и синтетический шлак дают из расчета 0,45 и 15 кг/т соответственно.

Обработку металла алюминием и синте- тически.м шлаком начинают в момент поднятия уровня металла в ковше до нижнего конца погружного патрубка, а прекращают при наполнении 9/10 объема ковша. Пробы металла для определения содержания алюминия отбирают с верхнего, среднего и нижнего горизонтов расплава. Степень усвоения алюминия и степень десульфурации рассчитывают по концентрациям алюминия и

слива печного шлака через лоток в шлаков- серы в пробах металла, взятым со среднего

ню. Сливной патрубок может также использоваться в качестве сигнального патрубка, в этом случае по началу стекания печного шлака из сливного патрубка определяется момент времени, в который необходимо произвести отсечку шлака.

Пример. Сталь обрабатывают алюминием и синтетическим шлаком в процессе выпуска металла из индукционной печи емкостью 700 кг. В процессе выпуска плавки (скогоризонта расплава, на этом же уровне металла в ковше измеряют активность кислорода. Отбор проб и измерение активности кислорода проводят в ковше через 5 мин после выпуска плавки. Расход подаваемого 20 в устройство аргона поддерживают на уровне 0,3-0,5 л/с.

В таблице приведена зависимость степени усвоения п, содержания алюминия C/,f ,

активности кислорода ао и степени десульфурость выпуска металла 3 кг/с) металл, со-25 Р К от длины погружного патрубка L, держаший 0,03-0,05% кислорода и 0,018 расстояния t между дном ковша и ниж- 0,020% серы, вводят в устройство черезним концом погружного патрубка, внутренне- наклонный приемный патрубок. В наклон-го диаметра устройств 0,угла наклона приемный приемный патрубок вводят алюминийного патрубка а и расположения патруб- в виде проволоки, а в вертикальный прием-ка ввода аргона и сливного патрубка.

L, мм 1, мм «, град , мм |h. , мм п, % Сд(« , % а 7„ К, %

В знаменателе приведены значения концентрации алюминия в объе.ме металла, в числителе - в верхних слоях металла.

Как следует из данных, приведенных в таблице, применение предлагаемого устройства для раскисления и десульфурации стали позволяет в сравнении с известным увеличить степень усвоения алюминия на 30% и сушественно повысить равномерность его распределения. Разность концентраций алюминия в верхней и нижней частях расплава, полученная с помощью предлагаемого устройства, значительно меньше, чем при использовании известного устройства. В первом случае отклонение концентрации алю0

ный патрубок непрерывно подают порошок известково-глиноземистого шлака. Во всех экспериментах алюминий и синтетический шлак дают из расчета 0,45 и 15 кг/т соответственно.

Обработку металла алюминием и синте- тически.м шлаком начинают в момент поднятия уровня металла в ковше до нижнего конца погружного патрубка, а прекращают при наполнении 9/10 объема ковша. Пробы металла для определения содержания алюминия отбирают с верхнего, среднего и нижнего горизонтов расплава. Степень усвоения алюминия и степень десульфурации рассчитывают по концентрациям алюминия и

серы в пробах металла, взятым со среднего

горизонта расплава, на этом же уровне металла в ковше измеряют активность кислорода. Отбор проб и измерение активности кислорода проводят в ковше через 5 мин после выпуска плавки. Расход подаваемого 20 в устройство аргона поддерживают на уровне 0,3-0,5 л/с.

В таблице приведена зависимость степени усвоения п, содержания алюминия C/,f ,

миния от среднего значения равно 5%, во втором 57%. Предлагаемое устройство 50 также позволяет проводить более глубокое раскисление металла и снизить содержание серы на 75-80%.

Формула изобретения

. Устройство для внепечной обработки 55 стали, содержащее погружной патрубок и несущую раму, отличающееся тем, что, с целью повыщения качества металла, равномерности распределения вводимых элементов и снижения расхода присаживаемых материалов, оно снабжено закрепленным на несущей раме смесителем, вертикальным и наклонным приемными патрубками и патрубком для слива печного шлака, которые соединены со смесителем.

| Ефимов В | |||

| А | |||

| и Скок Ю | |||

| А | |||

| Способы введения раскислителей и модификаторов в жидкую сталь.- М.: Черметинформация | |||

| Сер.: Сталеплавильное производство, 1985, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Кнюппель Г | |||

| Раскисление и вакуумная обработка.- М.: Металлургия, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Самовар-кофейник | 1918 |

|

SU354A1 |

Авторы

Даты

1988-06-07—Публикация

1986-04-09—Подача