(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Способ производства стали | 1977 |

|

SU692862A1 |

| Способ производства стали | 1975 |

|

SU533644A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| Способ производства стали | 1986 |

|

SU1421777A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| Способ обработки стали | 1978 |

|

SU720028A1 |

| Способ производства стали | 1989 |

|

SU1742340A1 |

Изобретение относится к черной металлургии, в частности к выплавке стали в электродуговых печах. Цель - повышение степени десульфурации металла за счет более полного удаления шлака. В конце окислительного периода проводят газодинамическое перемещение шлака к рабочему окну под действием фурм, расположенных над металлом в зоне выпускного отверстия под углом 15 - 45° к зеркалу металла. При выпуске проводят продувку инертным газом при погружении этих фурм в металл наклоном печи и дополнительно инжектируют порошкообразные материалы при сливе от 10 - 15 до 80 - 90% металла. Степень десульфурации повышается на 20%. 1 табл.

Изобретение относится к черной металлургии, в частности к способам выплавки стали в электродуговых печах.

Цель изобретения - повышение степени десульфурации металла за счет более полного удаления шлака.

Одной из основных задач при выплавке стали в дуговых печах является качественное удаление из печи шлака окислительного периода, так как даже небольшие остатки этого шлака в значительной степени снижают эффективность рафинирования металла в последующих периодах выплавки, увеличивают угар легирующих. Согласно предлагаемому способу в зоне выпускного отверстия в футеровке печи над металлом располагают фурмы, направленные в сторону рабочего окна под углом 15 45° к зеркалу металла.

Как правило, в дуговых печах часть окислительного шлака удаляют из печи самотеком путем наклона печи в сторону рабочего окна. Кроме того, оставшуюся часть шлака удаляют принудительно, затрачивая при этом тяжелый ручной труд, И все же значительная часть шлака у задних откосов печи остается. Для смещения этого шлака к рабочему окну с целью более полного его удаления через указанные фурмы в печь подается под давлением газ. В результате газодинамического воздействия струями газа шлак перемещается к рабочему окну, где и осуществляется его дополнительное удаление При угле воздействия менее 15 и более

О

ч

№

:о о о

45° суммирующий вектор газодинамического воздействия не обеспечивает эффективного перемещения шлака.

После проведения остальных операций, связанных с доводкой металла, плавку ели- вают в ковш, при этом печь наклоняется в сторону выпускного отверстия В процессе выпуска уровень металла в печи находится выше уровня выпускного отверстия, и фурмы погружаются под уровень металла, при этом через фурмы подается инертный газ.

В результате выхода газа на поверхность металла над фурмами и, следовательно, над выпускным отверстием происходит оголение поверхности металла от шлака Та- ким образом решается задача отсечения печного шлака от выпускного отверстия. Дополнительный эффект такой продувки - дегазация металла и очищение от неметаллических включений.

После выпуска 10-15% металла через эти же фурмы в потоке инертного газа подают порошкообразные материалы, часть из которых участвует в рафинировании металла в печи, а другая часть, захватываемая потоком металла, попадает в ковш, что обеспечивает высокую степень усвоения порошков и рафинирования металла от серы

Ввод порошков ранее чем после выпуска 10-15% металла неэффективен, так как в этот период высота уровня металла над фурмами незначительна, скорость выхода металла через выпускное отверстие низка. что приводит к неэффективному использованию порошкообразных материалов и на- коплению их в непрореа ированном состоянии на поверхности металла в печи.

То же самое характерно и для инжекции порошкообразных материалов после выпуска 80-90% металла. Кроме того ввод по- рошкообразных материалов в последней фазе выпуска может привести к нежелательному переохлаждению последних порции металла, загущению шлака в ковше, выносу порошка в атмосферу.

Такой способ ввода порошкообразных материалов позволяет формировать на ранних стадиях выпуска в ковше высокоэффективный рафинировочный шлак, а захватывание металлом пузырьков аргона обеспечивает частичную защиту от вторичного окисления и дегазацию в процессе выпуска

Пример. Предлагаемый способ опробован при выплавке стали в 100-тонной ду- говой печи. В зоне выпускного отверстия установлены две фурмы, с внешней стороны подведен аргонопровод. К аргонопроводу подсоединен тракт подачи порошкообразных материалов

В качестве порошкообразных материалов использовали отработанный флюс ЭШП на основе CaO-CaF.

В технологию выплавки изменений не вносили.

После схода основной части окислительного шлама самотеком в печь присаживали 1,0-1.5 кг/т плавикового шпата для разжижения шлака перед принудительным его удалением гребками. В этот момент открывали подачу аргона через установленные на заднем откосе фурмы. Шлак от задних откосов перемещался к рабочему окну, где первоначально уходил из печи самотеком, а затем удалялся гребками. В качестве критерия полноты скачивания шлака принимали степень оголения зеркала металла, которую оценивали визуально.

После необходимого удаления шлака подачу аргона через фурмы прекращали и приступали к доводке плавки. При готовности плавки к выпуску на фурмы снова подавали аргон. При этом металл у выпускного отверстия оголялся от шлака. Наклон печи на выпуск приводил к погружению фурм под уровень металла, в результате осуществлялась продувка металла аргоном. После выпуска части металла к аргонопроводу подключали тракт подачи порошкообразных материалов и осуществляли вдувание в металл порошкообразных материалов. Основная часть порошка захватывалась установившимся потоком металла и попадала вместе с ним в ковш, где из него формировался рафинировочный шлак. Вынос порошка на поверхность шлака в ковше наблюдался только на последней стадии выпуска, когда кинетической энергии падающей струи было недостаточно для проникновения ее в металл, на глубину, необходимую для полного усвоения порошка.

Для повышения десульфурации металла на всех плавках в ковш в процессе выпуска присаживали смесь извести и плавикового шпата в одинаковых количествах и при постоянном соотношении (3:1).

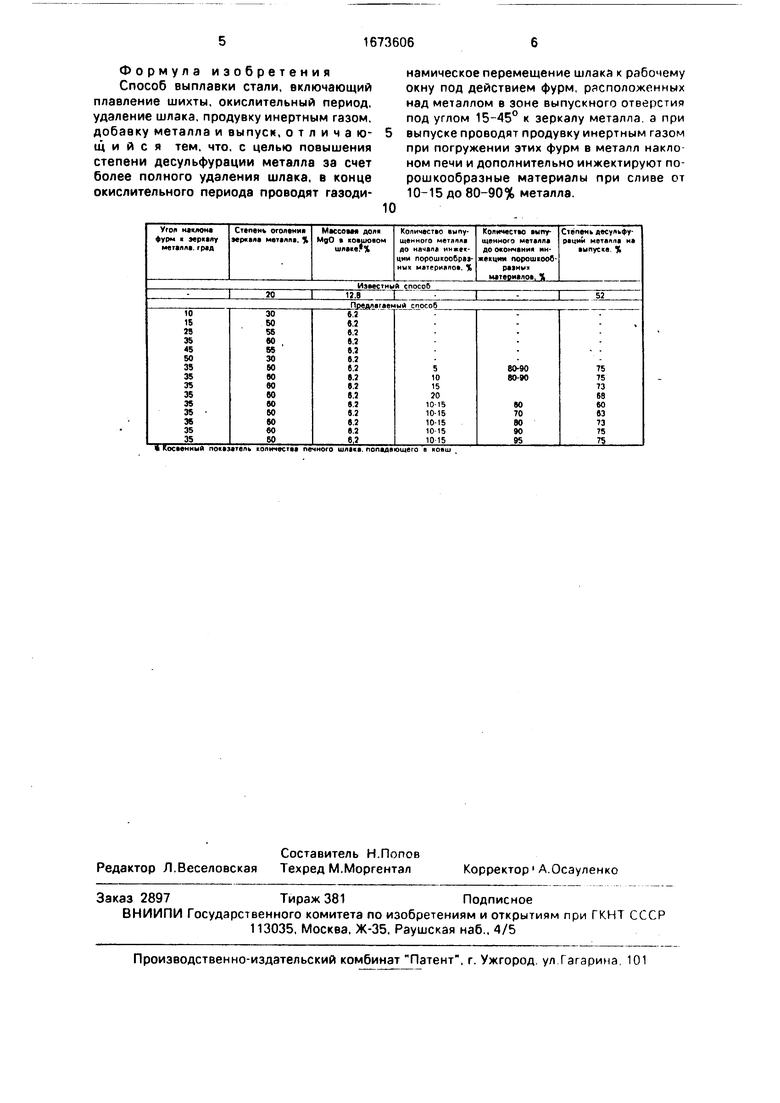

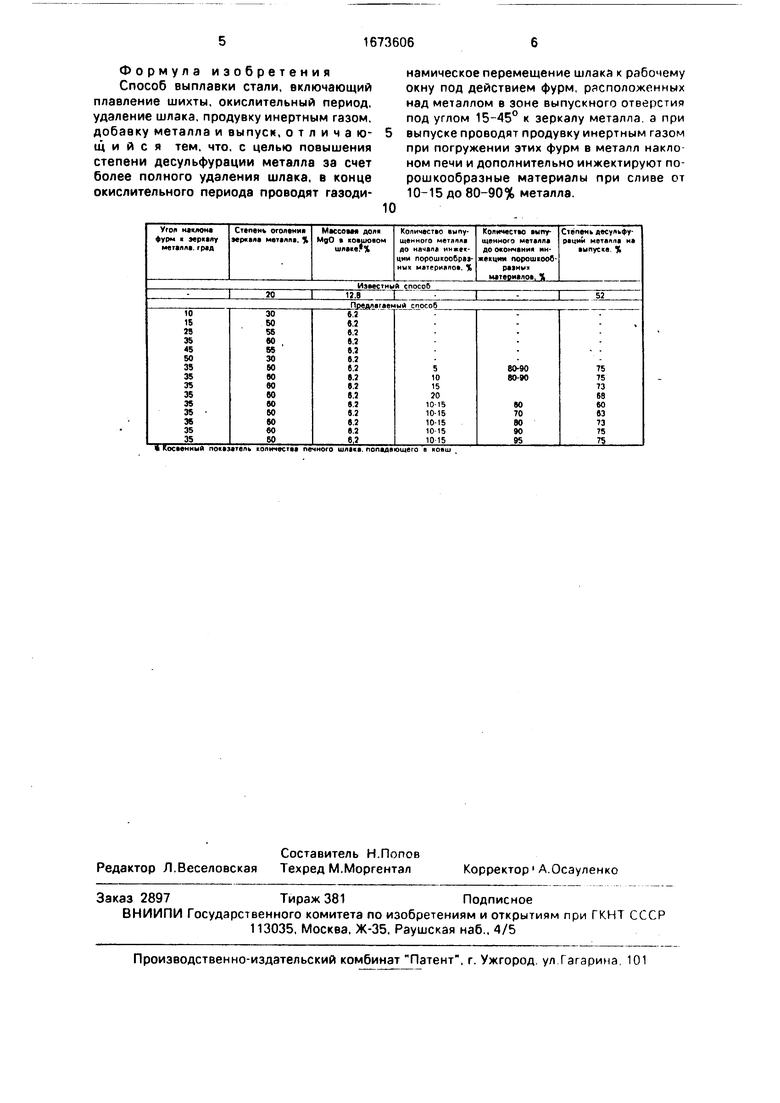

Показатели плавок, проведенных по известному и предлагаемому способам, приведены в таблице.

Из экспериментальных данных следует, что предлагаемый способ в сравнении с прототипом позволяет обеспечить более полное удаление шлака окислительного периода, более чем на 20% увеличить степень десульфурации металла во время выпуска и значительно сократить долю печного шлака, попадающего в ковш в процессе выпуска, о чем говорит сокращение более чем 2 раза массовой доли МдО в ковшовом шлаке.

Формула изобретения Способ выплавки стали, включающий плавление шихты, окислительный период, удаление шлака, продувку инертным газом, добавку металла и выпуск, отличающийся тем. что, с целью повышения степени десульфурации металла за счет более полного удаления шлака, в конце окислительного периода проводят газоди1 Косвенный показатель иолимвстаа печного шли, попадающего g «о«ш

намическое перемещение шлака к рабочему окну под действием фурм, расположенных над металлом в зоне выпускного отверстия под углом 15-45° к зеркалу металла, а при выпуске проводят продувку инертным газом при погружении этих фурм в металл накло ном печи и дополнительно инжектируют порошкообразные материалы при сливе от 10-15 до 80-90% металла.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ выплавки сталей | 1977 |

|

SU734293A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-30—Публикация

1989-09-21—Подача