Изобретение относится к металлургии и может быть использовано при производстве сталей легированных титаном.

Известен способ производства стали в дуговой печи, при котором добавки шлако- образующих и легирующих материалов производятся в зависимости от. постоянно замеряемой походу процесса массы жидкого металла.

Недостатком такого способа является, высокая себестоимость стали, связанная с перерасходом легирующих материалов, так как не учитываются важные для процесса легирования технологические параметры, такие как температура металла, активность растворенного в стали кислорода, масса шлака участвующего в химических реакциях процесса легирования.

Известен способ производства стали при котором подготовленный в дуговой печи, расплав хорошо нагревают и раскисляют, после чего производят легирование его титаном в печи за 10-12 мин до выпуска плавки после скачивания шлака, из расчета на верхний предел заданного состава С учетом 40- 60% угара.

Недостатком этого способа является то, что присадка ферросплавов в печь малоэффективна из-за повышенного их угара, а расчет на верхний предел заданного состава с учетом 40-60%-ного угара приводит как к повышенному расходу титан со держащих материалов, так и к случаям непопадания в заданные пределы по содержанию титана в готовой стали, что существенно увеличивает себестоимость металла.

Наиболее близким техническим решением к изобретению является способ, при котором подготовленный в дуговой печи расплав раскисляют перед выпуском из печи, а требуемую для легирования массу ти- тансодержащегоматериала присаживаемого в ковш определяют по формуле

Х (100ЕТ/УС)1000. где Ё - масса плавки, т;

Т - расчетная концентрация легирующего элемента/определяемая по разности

Ј

С

L

vi

00

ON

О 00

среднего для данной марки содержания элемента и остаточного его содержания в металле, %;

У - степень усвоения (100% - потери,

%).%:

С - содержание легирующего элемента

в ферросплаве, %.

Недостатком известного способа является то, что ввод ферросплава по среднеста- тической величине, практически установленной, степени усвоения не в полной мере учитывает различные для каждой плавки технологические параметры, такие как, температура металла, активность растворенного в стали кислорода и масса шлака участвующего в химических реакциях 1 процесса легирования. Это приводит к колебаниям расхода титансддёржащего мате- ри;ала и не позволяет повысить степень усвоения Читана. :

.. Целью изобретения является повышение степени усвоения титана.

Поставленная цель достигаетсяi тем, что в способе производства титансодёржащей стали, включающем загрузку и расплавление шихты в дуговой печи, наведение шлака, присадку раскислителёй, выпуск металла и шлака в ковш, ввод титансЬдёржащего материала, согласно изобретения, перед выпуском в ковш определяют массу металла и шлака в печи, активность кислорода в металле и корректируют величину активности или массы шлака до получения соотношения:; Ми-100

Эо

М

мет

- 0.002-0,006

где Зо - активность растворённого в стали кислорода перед выпуском из печи для легирования, %; ; ; ;; :: v---;;Cs: .:v .: - 1Д : Д

. Мш - масса печного шлаки перед выпус;1ю|м для легирования,кг; 1; ;:

; v7 Ммвт-1 масса1 |ёгируем6гйi ме/галлаГкг,

ц количество титансодержащего мате- Ай|я&|водимого в ковш, определяют по ймфсти - V y; ;: -: ::. -:- ; -: .;.; ;..

Ммет ТО/ 100 , . ..-Д ...:.-, . :.

Я. 1, ) .. . ; :Ш { 34,2 + 0,032Л0 - (

Мщ 100 Ммет .

-в)

r|i| | титансодёр ащето материа- присйжй(ваемая в крвш для обеспечения з ау ОРбсодержЙния титане 6 готовой стаЩ- Г..:: .- ; : .: : . : .

ч : - масса легируемого металла, кг;

. заданное содержание титана в то- стали за вычётбм имеющегося в ме- моменту легирования, %;

а0 - активность растворенного в стали кислорода перед выпуском из печи для легирования, %;

МШ1 - масса печного шлака после кор5 ректировки соотношения (1) попадающая в ковш, кг;

В - экспериментально установленный коэффициент/учитывающий влияние массы печного шлака, попадающего в ковш и уча0 ствующего в химических реакциях процесса легирования, на усвоение титана, изменяющийся от 2,3 до 3,2 в интервале изменения активности растворенного в стали кислорода от 0,001 % до 0,0055%;

5 Р-содержаниетитана втитансодержа- щем материале, %.

При производстве сталей легированных титаном пределы допустимого содержания титана в готовой стали значительны и зави0 сят от ряда эксплуатационных характеристик (например, для коррозионнострйких сталей титан вводится для обеспечения стойкости стали против межкристаллитной коррозии и концентрация его зависит от

5 концентрации углерода, который требуется связать в карбиды).

Для многих марок стали избыточное содержание титана отрицательно влияет на технологическую пластичность в ходе по0 следующей обработки из-за повышенного содержания неметаллических включений, а : также приводит к повышению себестоимости стали в результате перерасхода титан- содержащих материалов.

5;,.. В связи с колебаниями усвоения титана

при легировании стали/от плавки к плавке, связанными с различными значениями температуры легируемого металла, активности растворенного в стали кислорода, массы ко0 нечного печного шлака участвующего в химических реакциях процесса легирования, , имеются труднести определения экономного расхода титансодержащего материала. Расход титансодержащего материала боль45 ше минимально необходимого приводит к увеличению себестоимости стали.

Эффективным путем решения этой задачи является хорошее раскисление стали легированием, учет активности рас50 творенного в стали кислорода и массы конечного печного шлака участвующего в химических реакциях процесса легирова ния, при определении необходимой массы титансодержащего материала для обёспе- 55 чения заданйого содержания титана втото- ; вой стали. .;. ,.-.... . .

В результате проведенной работы.

опытным путём была установлена зависи. мость усвоения титана от измеряемой перед

выпуском из печи для легирования величины активности растворенного в стали кислорода, при отношении массы конечного печ- ного шлака попадающего в ковш и участвующего в химических реакциях процесса легирования к массе легируемого металла равной 0,08. Эта зависимость представляет собой гиперболу и хорошо описывается уравнением регрессии

У 34,2 + 0,032/а0, г 0.95 где У - усвоение титана, %;

ао -активность растворенного в стали кислорода перед выпуском из печи для легирования, %.

Однако, так как на усвоение титана существенное влияние оказывает колебание массы шлака участвующего в химических реакциях процесса легирования экспериментально было установлено соотношение, учитывающее это влияние при отклонениях величины отношения ot 0,08, которое описывается выражением

К,(Ж-8ГВг-С.99

Ммет

где К - поправка в усвоении титана,-учитывающая колебания массы шлака участвующего в химических реакциях процесса легирования, %;

Мш1 масса конечного печного шлака попадающего в ковш и участвующего в химических реакциях процесса легирования, кг;.- ...

Ммет - масса легируемого металла, кг;

В - экспериметальнр установленный коэффициент учитывающий влияние массы конечного печного шлака, попадающего в ковш и участвующего в химических реакциях процесса легирования, на усвоение титана, изменяющийся от 2,3 до 3,2 в интервале изменения активности растворенного в стали кислорода от 0,001% до 0.0055%.

В результате объединения установленных зависимостей было получено соотношение для определения массы титансодержащего материала требуемой для получения в стали заданного содержания титана которое описывается выражением:. ,

ф Ммет Ч Tl i 100

С 34,2 + 0,032/ао - ( М 1°° - 8 ) В Р v Ммет

Гиперболическая зависимость характерна для реакций раскисления стали элемента ми-раскисл ител я ми имеющими большое сродство к кислороду. В соответствии с этой зависимостью угар элементов раскислителей тем больше, чем больше активность растворенного в стали кислорода. Поэтому для увеличения степени усвоения титана и других легкоокисляющихся в металлическом расплаве ферросплавов необходимо иметь активность растворенного в стали кислорода как можно ниже, т.е. раскислять металл более дешевыми раскислителями до требуемого уровня и лишь после этого применять дорогостоящие легирующие приСадки. Таким образом, для увеличения эффективности процесса легирования требуется тщательное раскисление металла

0 в печи с учетом конкретных для каждой плавки технологических параметров, таких как температура металла, активность растворенного в стали кислорода, масса шлака которбе можно провести используя соотно5 шение. Ми 100

а0 М

мет

-.0,002-0.006,

которое позволяет для каждой отдельной плавки провести раскисление так, что:

бы усвоение титана при последующем легировании было максимальным. Регулирование окисленности стали и массы шлака позволяет эффективно подготовить металл к легированию и провести этот процесс.

Использование установленных соотношений позволяет повысить степень усвоения титана и снизить расход титансодержащих материалов.

Граничные пределы соотношения:

Ми 100

а0

М

мет

0,002-0,006

обусловлены тем, что при величине соотношения менее 0,002 требуется либо снижение величины активности растворённого в

стали кислорода, либо сильное уменьшение массы печного шлака. Снижение величины активности растворенного в стали кислорода возможно в следствии раскисления расплава элементами, имеющими большое

сродство к кислороду (кремний, марганец, алюминий, РЗМ и др.), что увеличивает себестоимость стали. Корректировка этого соотношения путем скачивания всего или большей части шлака приводит к тому, что в

процессе легирования металла в ковше происходит сильное вторичное Окисление зеркала металла кислородом воздуха, из-за недостаточной либо вообще отсутствующей защиты стали шлаком. Плохая защита металла шлаком ведет к увеличению угара титана и соответственно расхода титансодержащего материала, связанного с тем, что при легировании часть его окисляется растворившимся в металле кислородом

атмосферы, а это в свою очередь увеличивает себестоимость с тали.

При величине соотношения более 0,006 значения активности растворенного в стали кислорода и массы печного шлака, который

после корректировки соотношения попадает в ковш и участвует в химических реакциях процесса легирования настолько велики, что степень усвоения титана не превышает 60%, что приводит к увеличению расхода титансодержащих материалов и себестоимости стали.. .......... :

Наиболее оптимальным является значение соотношения равное 0,003 при котором степень усвоения титана максимальна, а расход титансодержащего материала и себестоимость стали минимальны.

Пример конкретного осуществления способа. .; :

Способ опробовали при производстве

нержавеющей коррозионностойкой стали

марки 12Х18Н10Т, производимой методом

переплава отходов в основной дуговой печи

емкостью 10 тонн. .. -;,.-.- - :

В качестве шихты в печь загружали 2550 кг слитков (АРМКО), собственные отходы данной марки стали 4200 кг, 400 кг никеля и 1200 кг феррохрома (марки ФХ005). Общий вес завалки составил 8350 кг..

После полного расплавления шихты ванну размешивали, отбирали пробу металла на химический анализ, скачивали 3/4 шлака и наводили новый шлак присадкой 30 кг/т извести и 7 кг/т плавикового шпата. Шлак раскисляли смесью порошков ферросилиция 1,5 кг/т, алюминия 0,5 кг/т, извести 3 кг/т и плавикового шпата 0,6 кг/т.

После полного расплавления и сформирования жидкоподвижного шлака металл и шлак перемешивали, отбирали пробу на химический анализ и шлак подкачивали,

Рафинировочный шлак наводили присадками в печь 20 кг/т извести и 6 кг/т плавикового шпата.

После расплавления шлаковой смеси в печь присаживали нз штанге 0,8 кг/т кускового ферросилиция и ферромарганца из расчета получения в металле массовой доли кремния и марганца по 0,2%. После присадки кусковых раскислителей в печь по расчету присаживали 200 кг феррохрома (марки ФХ005) и 115 кг никеля. Ванну тщательно перемешивали. Во время расплавления феррохрома шлак раскисляли смесью 65%- го ферросилиция, извести 4 кг/т, плавикового шпата 1 кг/т. После расплавления феррохрома и получения светло-коричнево- то шлака последний скачивали. .

Новый шлак наводили присадками 25 кг/т извести и 6 кг/т плавикового шпата.

Перед выпуском металла из печи для легирования измеряли температуру стали погружными термопарами и ЭДС устройством типа УКОС, а также массу металла и

шлака по известной методике (4) основанной на определении плотности и объема.

Температура стали была равна 1605°С, величина ЭДС составила 380 мВ, масса ме- талла 8000 кг, масса шлака 300 кг. Рассчитав активность растворенного в стали кислорода определяли величину соотношения IVU ЮО

0

а0

Ммет

300 х100

0.00417 х

0,015.

8000

В связи с тем, что величина соотношения выходит за допустимые пределы, равные 0,002-0,006, в печь присаживали 5 раскислительную смесь состоящую из 10 кг алюминиевого порошка, 5 кг силикокаль- ция, 5 кг плавикового шпата и 5 кг извести, после чего частично подкачивали шлак. После проведения этих операций активность 0 растворенного в стали кислорода составила 0,00200%, а масса шлака 240 кг.

Величина соотношения составила РЛи 100

а0

5

Ммет 240x100

0,00200 х -0,006.

л 8000

:Так как величина 0,006 входит в экспериментально установленные границы соотношения0 1VU -100

а0

М

мет

0,002-0,006,

рассчитывали массу 70%-ного ферротитана необходимого для обеспечения заданного содержания титана в готовой стали по соот- 5 ношению

Ммет 100

Ф

34,2 +0,032/а0-(

Мш 100

-8)

Ммет - 8000 -0,50 -100 ,

0 . 34.2 + 0,032/0,00200 - ( pJj00 - 8 ) 2,6 70 ..ч ouuu

: .. -90.5кг -.:

и присаживали ее в ковш, после чего выпускали из печи расплав. Степень усвоения 5 титана составила 63,2%, расход 70%-ного ферротитана на 1 т стали составил 11,300 кг. Себестоимость 1 т стали снизилась на 0,66руб.

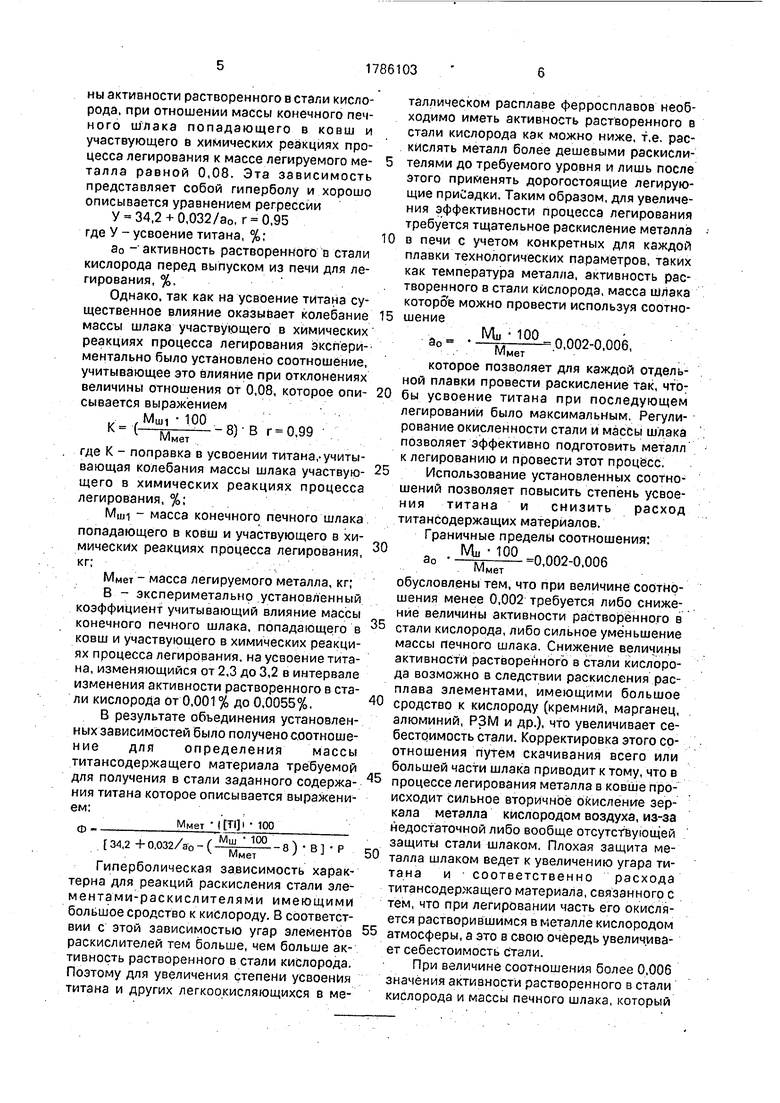

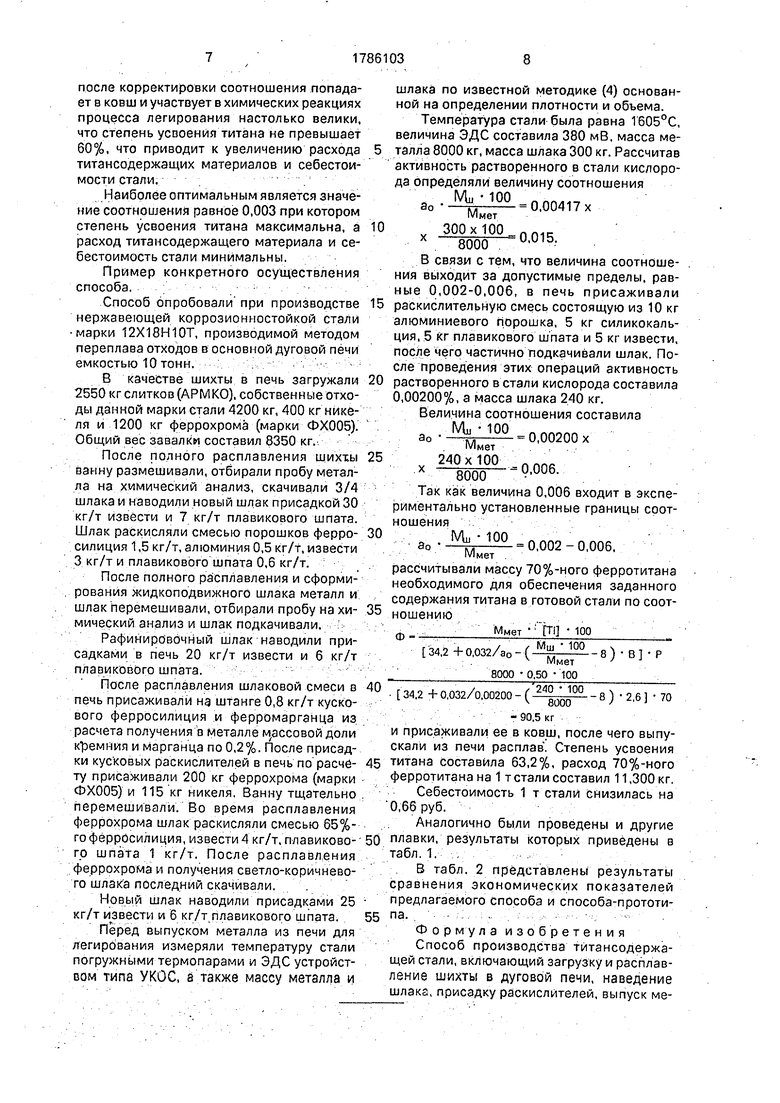

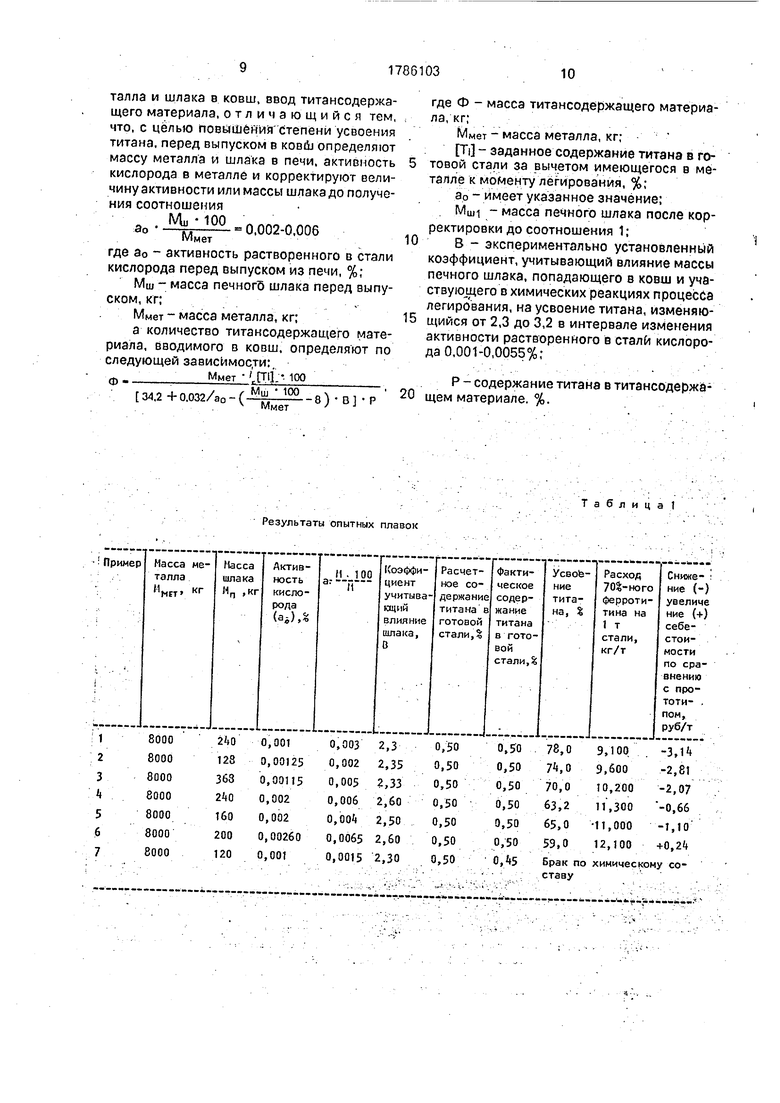

Аналогично были проведены и другие

50 плавки, результаты которых приведены в табл.1. ,

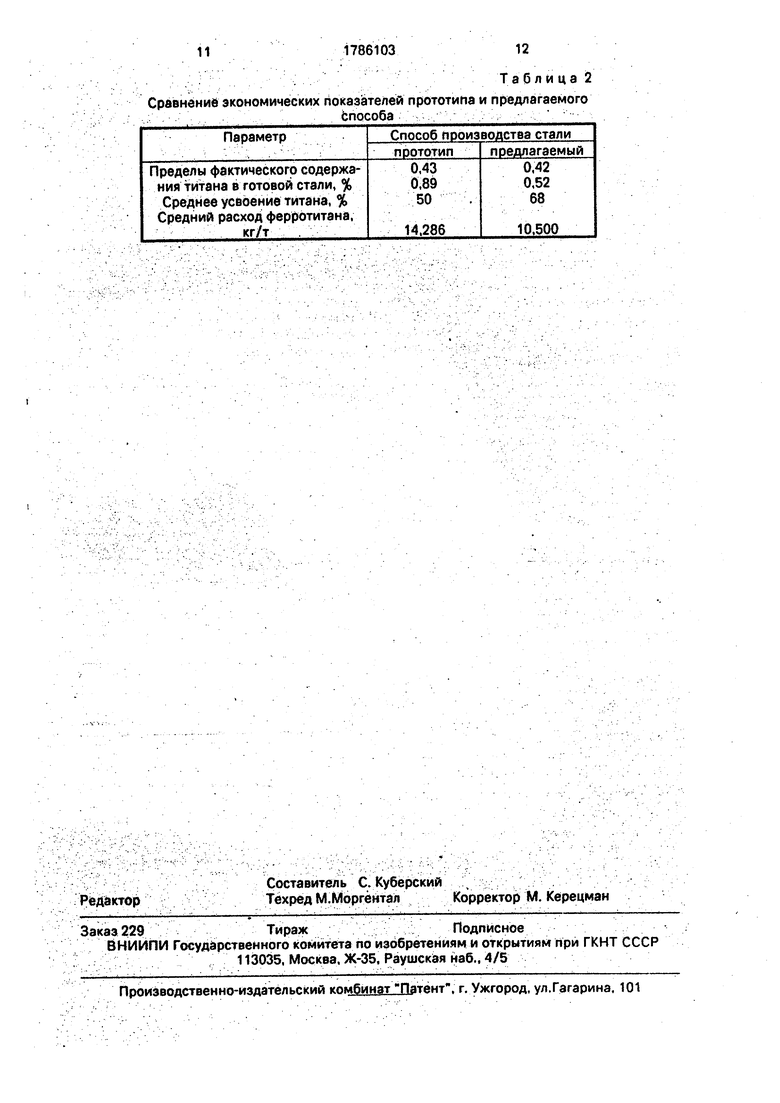

.. :. В табл. 2 представлены результаты сравнения экономических показателей

предлагаемого способа и способа-прототи- 55 па.. - -- ; -:- : : - - - Фор м у лаизобретения Способ производства тйтансодержа- щей стали, включающий загрузку и расплавление шихты в дуговой печи, наведение шлака, присадку раскислителей, выпуск металла и шлака в ковш, ввод титансодержа- щего материала, отличающийся тем, что, с целью повышения Степени усвоения титана, перед выпуском в KOBUJ определяют массу металла и шлака в печи, активность кислорода в металле и корректируют величину активности или массы шлака до получения соотношения Ми 100

а0

0.002-0,006

Ммет

где Эо - активность растворенного в стали кислорода перед выпуском из печи, %;

Мш масса печного шлака перед выпуском, кг;Ммет - масса металла, кг;

а количество титансодержащего материала, вводимого в ковш, определяют по следующей зависимости:.

Ммет У IjTfl. -.100.....

Ф- 34,2 + 0,032/ао - (

Мщ 100 Ммет

-8)

где Ф - масса титансодержащего материала, кг;

Ммет масса металла, кг;

Т| - заданное содержание титана в готовой стали за вычетом имеющегося в металле к моменту легирования, %;

ар имеет указанное значение;

МШ1 - масса печного шлака после корректировки до соотношения 1; в - экспериментально установленный коэффициент, учитывающий влияние массы печного шлака, попадающего в ковш и участвующего в химических реакциях процесса легирования, на усвоение титана, йзмёняю- щийся от 2,3 до 3,2 в интервале изменения активности растворенного в стали кислорода 0,001-0,0055%;

Р - содержание титана в титансодержал щем материале. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ десульфурации и легирования титаном коррозионностойкой стали | 1990 |

|

SU1777610A3 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| Способ выплавки титансодержащих сталей и сплавов | 1990 |

|

SU1822424A3 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки титаносодержащей стали | 1983 |

|

SU1126611A1 |

Сущность изобретения: присадку требуемого для легирования стали титансодержа- щего материала осуществляют после определения в печи активности растворенного в стали кислорода (а0). массы металла (ММет), массы шлака (Мш) и последующей их корректировки до соответствия граничным условиям зкспёрймёнтал йЬ ус- Ми 100 тановленного соотношения а0: М мет 0.002-0,006 в количестве, определяемом из сротн бт енГия Ф -. Ммет -(тр-юо 2 34.2+0.032/ао-(). табл. «О

Результаты опытных плавок

Таблица

111786103 12

Та б л и ца 2

Сравнение экономических показателей прототипа и предлагаемого

..; .... .-. .. . Способа:.;.

| Рашев Ц.В | |||

| Производство легированной стали | |||

| М.: Металлургия | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-07—Публикация

1990-11-30—Подача