(21)3742723/29-33

(22)23.05.84

(31)1820/83

(32)24.05.83 .

(33) ни

(46) 07.06.88. Бюл. № 2

(71)Мадьяр Сенхидрогенипари Кутато Фейлесте Интезет (HU)

(72)Ева Секели и Роза Секели (HU)

(53)621.926.9(088.8)

(56)Справочник по химии цемента./ Под ред. Б.В. Волконского и др. Л.: Стройиздат, Ленинградское отделение, 1980, с. 78, 131-132.

(54)СПОСОБ ПОМОЛА ЕСТЕСТВЕННЫХ МИНЕРАЛОВ И СИНТЕТИЧЕСКИХ МИНЕРАЛОПОДОБ- НЫХ МАТЕРИАЛОВ

(57)Изобретение относится к способу помола естественных минералов и искусственно полученных минералоподоб- ных материалов. Цель - интенсификация процесса помола. В измельчаемый материал добавляют 0,001-1% от его массы вспомогательного материала для измельчения. В качестве вспомогательного материала применяют алкилсульфонат, алкилбензолсульфонат, нефтяной суль- фонат, этиленоксид-аддукт, многовалентные спирты эфиров жирной кислоты, алкилсульфат, алкилбензимидазолсуль- фонат или комбинацию приведенных веществ в соответствующем случае вместе с неорганическими солями в количестве 1-50% от массы вспомогательного материала. Вспомогательный материал добавляют в измельчаемое вещество в виде 2-20%-ного водного раствора. При применении способа быстрее достигается требуемая тонина, соответственно за одно и то же время получают более тонкий продукт. Измельчаемый материал. не прилипает к частям измельчительно- го устройства. 3 з.п. ф-лы, 2 ил., I табл.

в Q

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измельчения каменного угля | 1986 |

|

SU1625322A3 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| Активированный минеральный порошок для асфальтобетонных смесей и способ его получения | 2017 |

|

RU2671227C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТОВОГО ВЯЖУЩЕГО | 2002 |

|

RU2277515C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИТСОДЕРЖАЩЕГО ВЯЖУЩЕГО | 2007 |

|

RU2371407C2 |

| Способ получения магнийсиликатного проппанта и проппант | 2019 |

|

RU2739180C1 |

| Способ получения фторгипса | 1976 |

|

SU831735A1 |

| СОСТАВ НА ОСНОВЕ АБИРАТЕРОНА АЦЕТАТА | 2014 |

|

RU2732136C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ТВЕРДОГО ВЕЩЕСТВА | 2011 |

|

RU2572976C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

см

Изобретение относится к способам помола естественных минералов, например угля, руды и синтетических мине- ралоподобных материалов, таких как фосфоновая мука, зола, шлаки и т.д. с помощью вспомогательного материала до соответствующего гранулометрического состава.

Цель изобретения - интенсификация процесса помола.

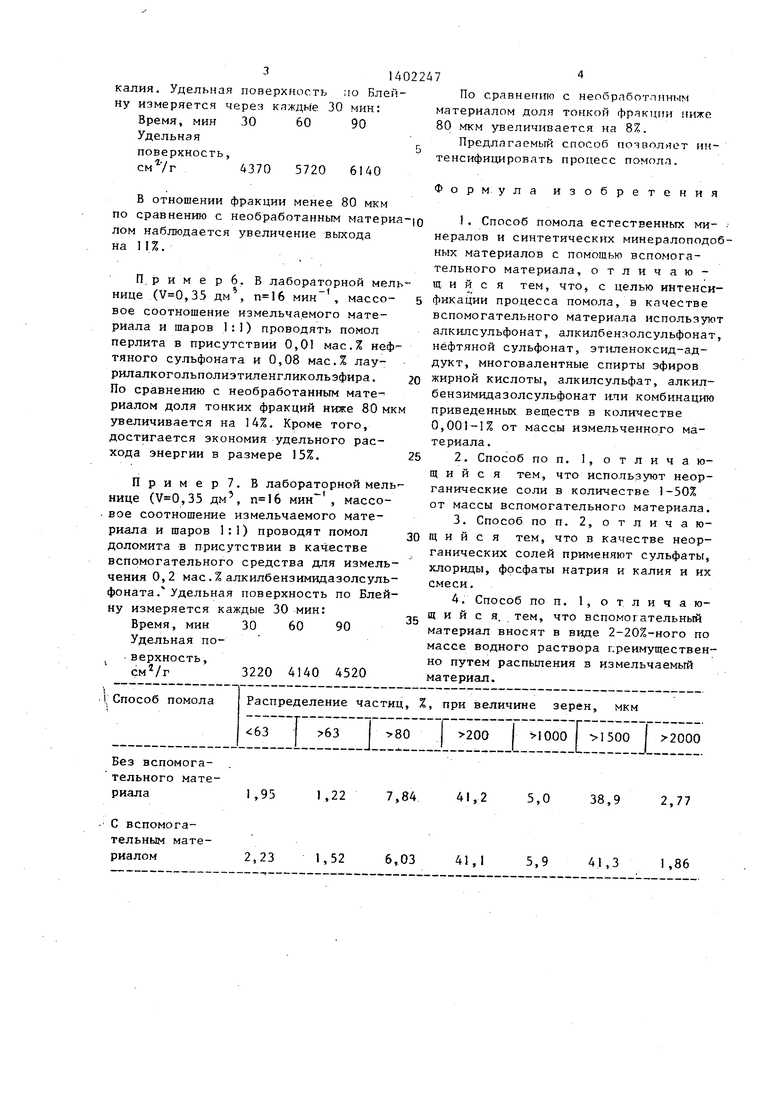

На фиг. 1 представлен график увеличения выхода тонкой фракции; на фиг. 2 - увеличение производительнос- : ти в виде функции времени, i Интенсифицирование процесса из- I мельчания может быть достигнуто, если I в качестве вспомогательного материала для измельчения применяют анионные и/или неанионные поверхностно-актив- ные вещества. Согласно способу в качестве поверхностно-активных веществ применяют алкилсульфонат, алкилбензол

При соотношении угля и шаров 1:1 и количестве оборотов 16 мин фракция нрше 63 мкм увеличивается по сра нению с контрольным опытом, когда о работка угля не производится, приме но на 15%. Увеличение выхода тонкой фракции в случае соотношения угля и

сульфонат, нефтяной сульфонат, этиленоксид-аддукт, многовалентные спирты 25 шаров 1:3 составляет 29% (фиг. 1).

: эфиров жирной кислоты, алкилсульфат, П р и м е р 3. Уголь, подаваемый алкилбензимидазолсульфонат или комбинацию приведенных веществ. Количество вспомогательного материала составляет

по отношению к измельчаемому веществу .jn

10,001-1 мас.%. Целесообразно вспомо- гательный материал набрызгивать на измельчаемый материал в виде 2-20%-ного по массе водного раствора. Вспомогательный материал может содержать по отношению к его массе I-50% сульфат калия, сульфат натрия, хлорид, фосфат или их смеси.

по транспортерной ленте к измельчи- тельному устройству тепловой электр станции, обработан 0,07 мас.% соли алкилбензолсульфатнатрия и 0,03 мас. сульфата натрия по отношению к масс угля, при этом добавка распыляется в виде 10%-ного водного раствора. Увеличение выхода фракции ниже 74 м составляет по сравнению с выходом т кой же фракции необработанного угля примерно 16%.

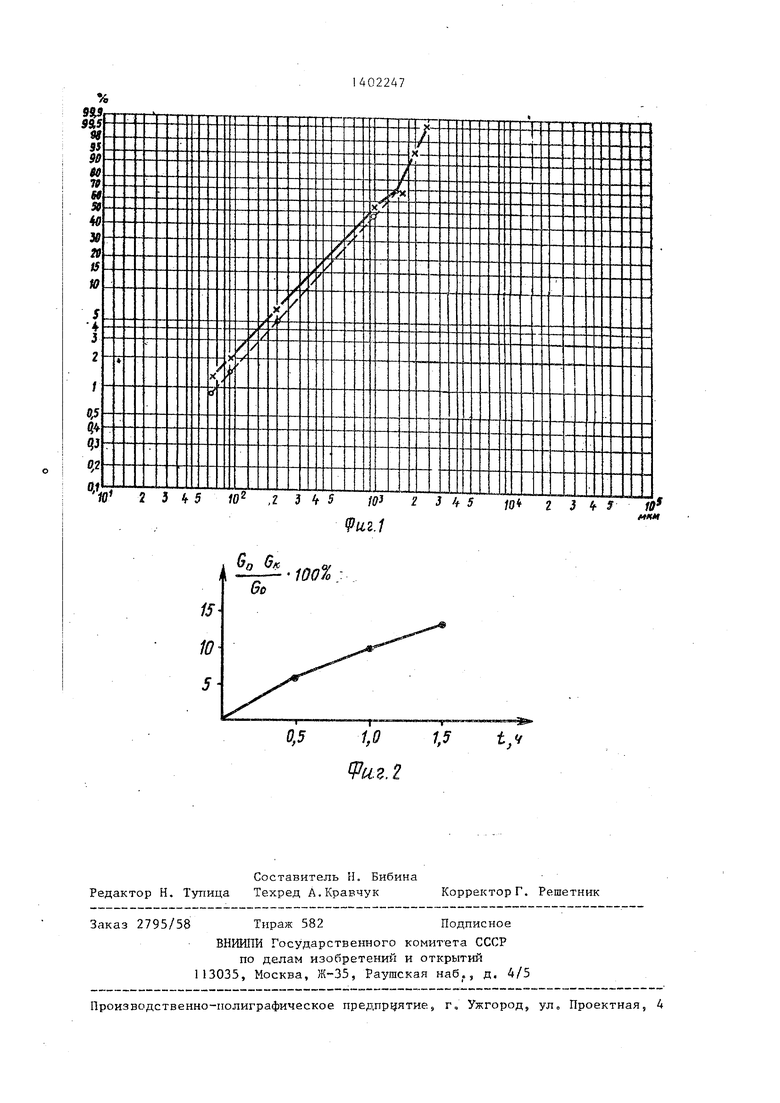

Пример4. В лабораторной мельнице (,35 дм , ) пр водят помол известковой мелочи при соотношении известняка и шаров 1:1. В качестве вспомогательного материал используют нефтяной сульфонат в коли честве 0,005 мас.% от известняка. Та благодаря вспомогательному материал требуемая тоника достигнута быстрее что свидетельствует также о повьш1ени мощности измельчительного устройства Увеличение производительности овраЕотакное коигрольное

40

Способ дает преимущественно при применении его для измельчения угля на тепловых электростанциях.

Пример 1. В лабораторной шаровой мельнице (,35 дм , , масса шара 0,3 кг) производят помол .,. 0,1 кг угля, причем имеют место явления прилипания как на внутренней стенке шаровой мельницы, так и на шарах. Этот же опыт повторяют при применении вспомогательного материала для измельчения, который содержит 0,05 мас.% по отношению к количеству .угля алкил- сульфоната натрия и по отношению к нему 30 мас.% сульфата натрия и 10 мас.% хлорида натрия. При этом не наблюдается явлений прилипания.

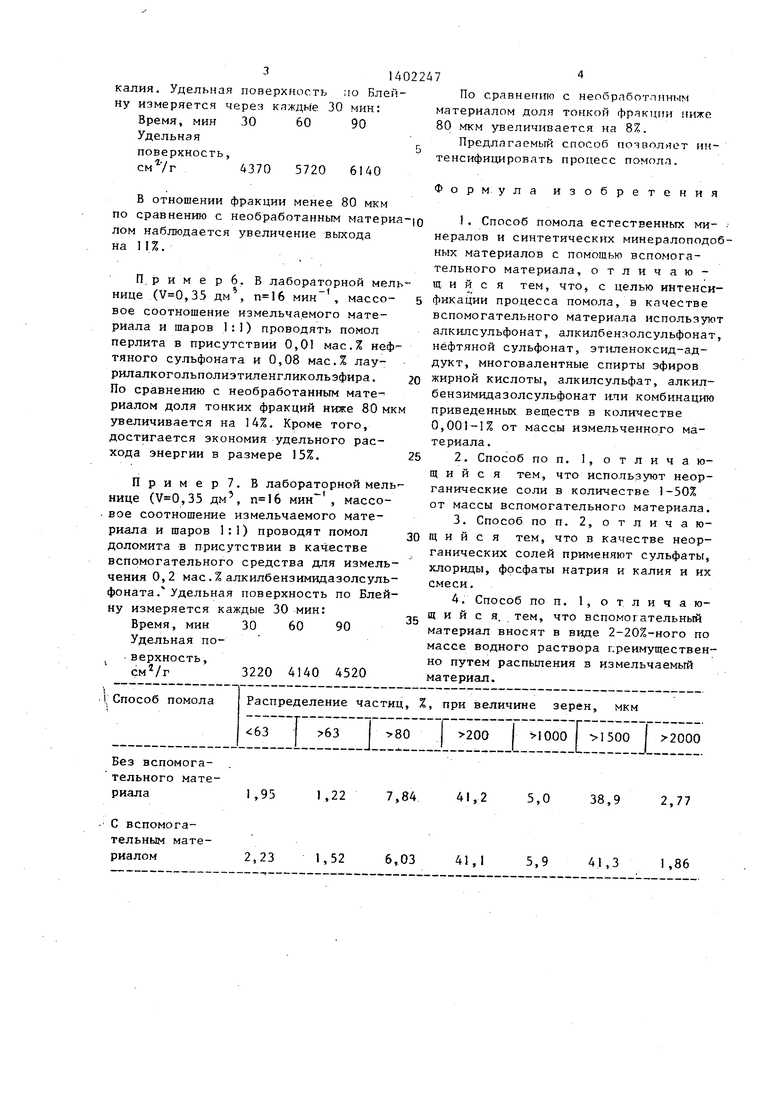

В таблице приведено распределение частиц по крупности измельченного ма териала.

50

55

Для фиксации ниже 63 мкм увеличение тонины составляет около 15%.

П р и м е р 2. Опыт по примеру 1, повторяют при различных соотношениях угля и шаров. Как при соотношении 111, так и при соотношении 1:3 наблюдается явление прилипания к внутренней стенке мельницы и к шарам. Количество свободного измельченного материала уменьшается с увеличением количества шаров. Опыт повторяют при добавке 0,1 мас.% алкилбензолнатрия и 20 мас.% по отношению к нему сульфа- та натрия и 10 мас.% тринатрийфосфа- та. В этом опыте не наблюдаются явления прилипания.

При соотношении угля и шаров 1:1 и количестве оборотов 16 мин фракция нрше 63 мкм увеличивается по сравнению с контрольным опытом, когда обработка угля не производится, примерно на 15%. Увеличение выхода тонкой фракции в случае соотношения угля и

П р и м е р 3. Уголь, подаваемый

n

0

.,.

0

5

по транспортерной ленте к измельчи- тельному устройству тепловой электростанции, обработан 0,07 мас.% соли алкилбензолсульфатнатрия и 0,03 мас.% сульфата натрия по отношению к массе угля, при этом добавка распыляется в виде 10%-ного водного раствора. Увеличение выхода фракции ниже 74 мкм составляет по сравнению с выходом такой же фракции необработанного угля примерно 16%.

Пример4. В лабораторной мельнице (,35 дм , ) проводят помол известковой мелочи при соотношении известняка и шаров 1:1. В качестве вспомогательного материала используют нефтяной сульфонат в количестве 0,005 мас.% от известняка. Так, благодаря вспомогательному материалу требуемая тоника достигнута быстрее, что свидетельствует также о повьш1ении мощности измельчительного устройства. Увеличение производительности овраЕотакное коигрольное

Скоитро«ьное

представлено в виде функции времени (фиг.2).

П ри м ер 5.В лабораторной мельнице (,35 дм , , массовое соотношение ичмельчаемого материала и шаров 1:1) проводят помол сульфата бария в присутствии 0,1 мас.% алкилсульфата и 0,05 мас.% сульфата

1402247

калия. Удельная поверхность по Блей- ну измеряется через кяждые 30 мин:

Время, мин 30 60 90

Удельная

поверхность, 4370

5720 6140

В отношении фракции менее 80 мкм по сравнению с необработанным материа-|о лом наблюдается увеличение выхода на 11%,

П. р и м е р 6. В лабораторной мел| нице (,35 дм , мин , массовое соотношение измельчаемого материала и шаров 1:1) проводять помол перлита в присутствии 0,01 мас.% нефтяного сульфоната и 0,08 мас.% лау- рилалкогольполиэтиленгликольэфира. По сравнению с необработанным мате- риалом доля тонких фракций ниже 80 мк увеличивается на 14%. Кроме того, достигается экономия удельного расхода энергии в размере 15%.

Пример7. В лабораторной мельнице (,35 дм , , массовое соотношение измельчаемого материала и шаров 1:1) проводят помол доломита в присутствии в кач.естЕе вспомогательного средства для измельчения 0,2 мас.% алкилбензимидазолсуль- фоната. Удельная поверхность по Блей- ну измеряется каждые 30 мин:

Время, мин 30 60 90

Удельная поверхность, CMVr 3220 4140 4520

Способ помола

Распределение частиц, /S, при величине зерен, мкм

I I 10.00 1500 | 2000

Без вспомогательного материала1 ,95

1,22 7,84 41,2 5,0 38,9 2,77

2,23

1,52

По сравнению с необработлиным материалом доля тонкой фракции ниже 80 мкм увеличивается на 8%.

Предлагаемый способ почволяет ин тенсифицировать процесс помола. Формула изобретения

}, Способ помола естественных ми- нералов и синтетических минералоподоб- ных материалов с помощью вспомогательного материала, отличающийся тем, что, с целью интенси- фикации процесса помола, в качестве вспомогательного материала используют алкилсульфонат, алкилбензолсульфонат, нефтяной сульфонат, этиленоксид-ад- дукт, многовалентные спирты эфиров жирной кислоты, алкилсульфат, алкил- бензимидазолсульфонат ти комбинацию приведенных веществ в количестве 0,001-1% от массы измельченного материала.

41,1

5,9

41,3

1,86

GO GK

6

100% :

15 Ю

5

0,51,01,5

az. г

.

t,v

Авторы

Даты

1988-06-07—Публикация

1984-05-23—Подача