tk

О QD

патрубок 3 и натекает на ОД. Благодаря тому, что лопасти выполнены из упругого материала, ОД может подниматься или опускаться в зависимости от количества обрабатываемой среды, что позволяет направлять газожидкостной поток преимущественно в периферийную область завихрителя 4. При этом на ОД капли сепарируются за счет инерционных сил и, перетекая с лопасти

на лопасть, отводятся в БЖ 2. Окончательное отделение капель происходит на корпусе 1, куда они отбрасываются за счет центробежных сил инерции, возникающих при закрутке выходящего из завихрителя А газового потока. Оптимальная скорость разделения поддерживается за счет автоматического изменения площадей проходных сечений путем подъема ОД. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПРОМЫВАТЕЛЬ | 2012 |

|

RU2516658C1 |

| Сепаратор-промыватель | 1986 |

|

SU1421379A1 |

| ДИНАМИЧЕСКИЙ ГАЗОПРОМЫВАТЕЛЬ | 2007 |

|

RU2339435C1 |

| Контактное устройство | 1988 |

|

SU1549552A1 |

| Вихревой сепаратор | 1984 |

|

SU1165436A2 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1992 |

|

RU2050980C1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ЧАСТИЦ ИЗ ГАЗОВОГО ПОТОКА | 1991 |

|

RU2026754C1 |

| Устройство для обработки газа | 1987 |

|

SU1574251A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ГАЗА ПРИ ДОБЫЧЕ НЕФТИ | 2006 |

|

RU2326236C2 |

| Прямоточно-центробежный вихревой сепаратор для разделения газожидкостных потоков | 2021 |

|

RU2760671C1 |

Изобретение относится к устройствам для разделения газожидкостных систем и может использоваться в химической, газовой, металлургической и других отраслях промьшшенности с целью увеличения эффективности сепарации, расширения диапазона эффективности работы в условиях колебания нагрузок по газу и жидкости за счет постоянства скорости газа в устройстве и устранения образования отложений. Струйно-центробежный сепаратор включает цилиндрический корпус 1, в нижней части которого установлен бункер сбора жидкости (БЖ) 2 с входным патрубком 3. Внутри корпуса 1 размещен завихритель 4, выполненный из набора однонаправленных лопастей, закрепленных нижним концом на БЖ 2,. а верхним - на отбойном диске (ОД). Лопасти выполнены из упругого материала с зигзагообразным профилем по длине, при этом высота зиг уменьшается к верхнему концу лопастей, зиги ориентированы по ходу движения газа и под острым углом к касательной ОД. Газожидкостной поток поступает в устройство через а & (Л

1

Изобретение относится к устройствам для разделения газа и жидкости И может использоваться на конечной стадии проведения тепломассообменных пылегазоочистных процессов, в том числе сопровождающихся образованием отложений, в химической, газовой, металлургической и других отраслях промышленности.

Цель изобретения - увеличение эф- фективности сепарации, расширение диапазона эффективности работы в условиях колебания нагрузок по газу и жидкости за счет постоянства скорости газа в устройстве и устранения образо вания отложений.

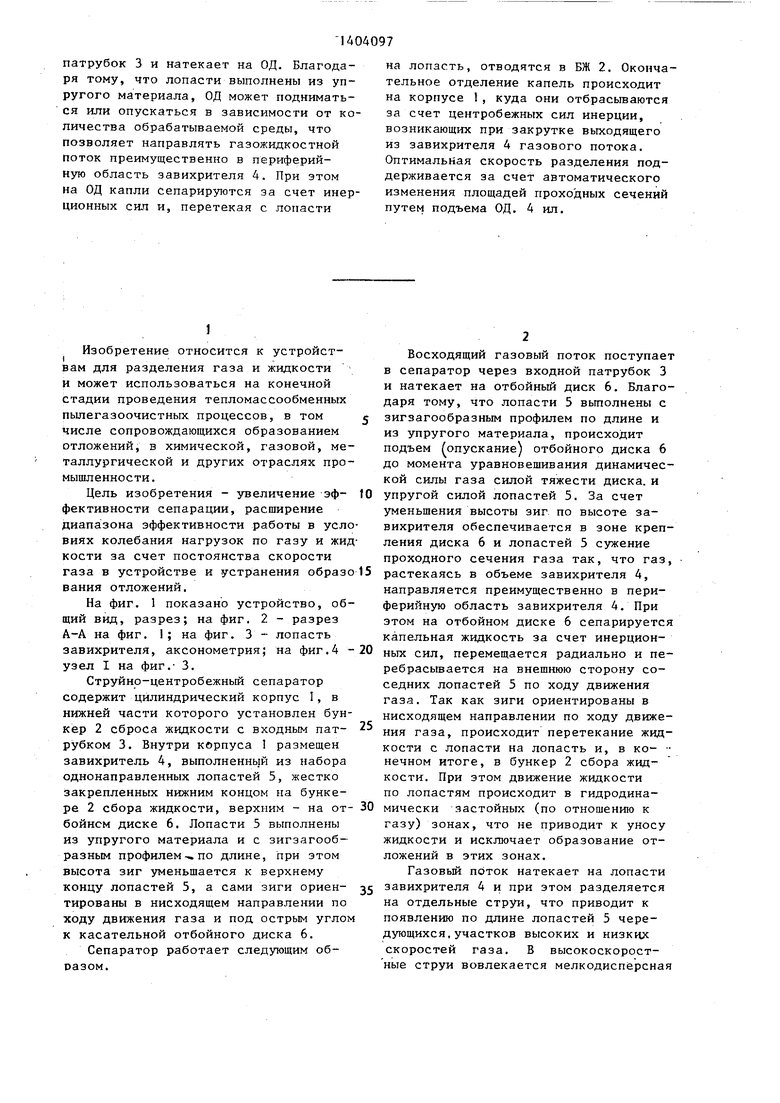

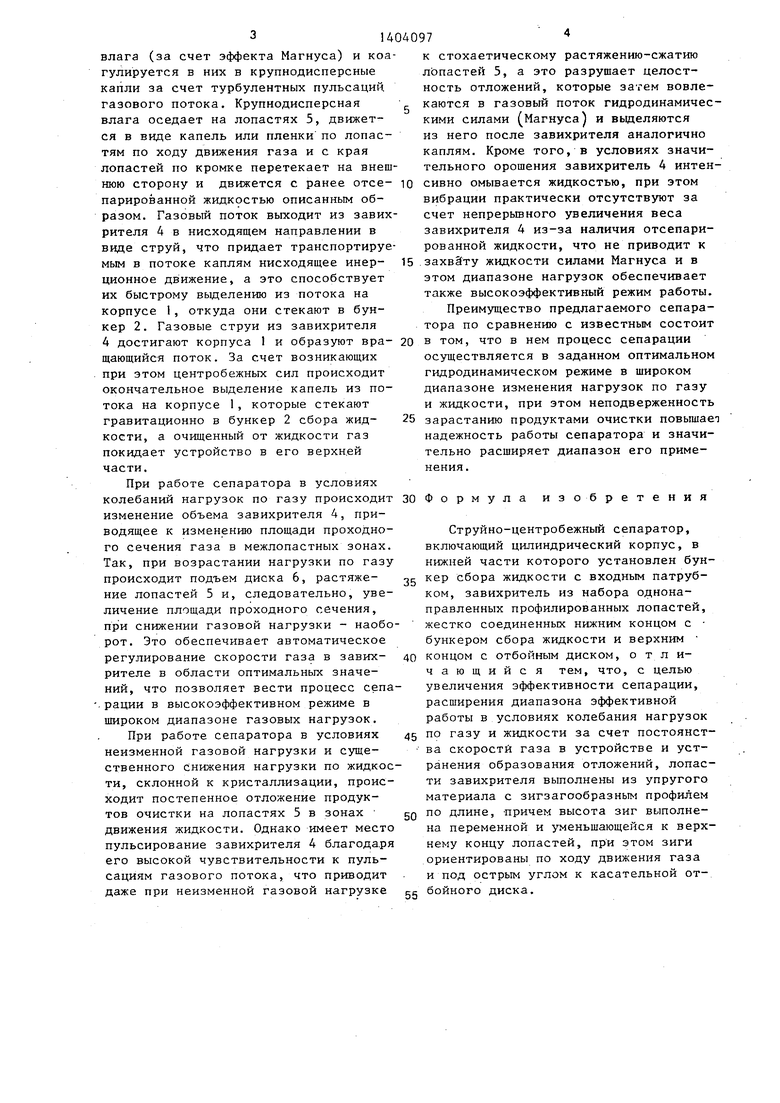

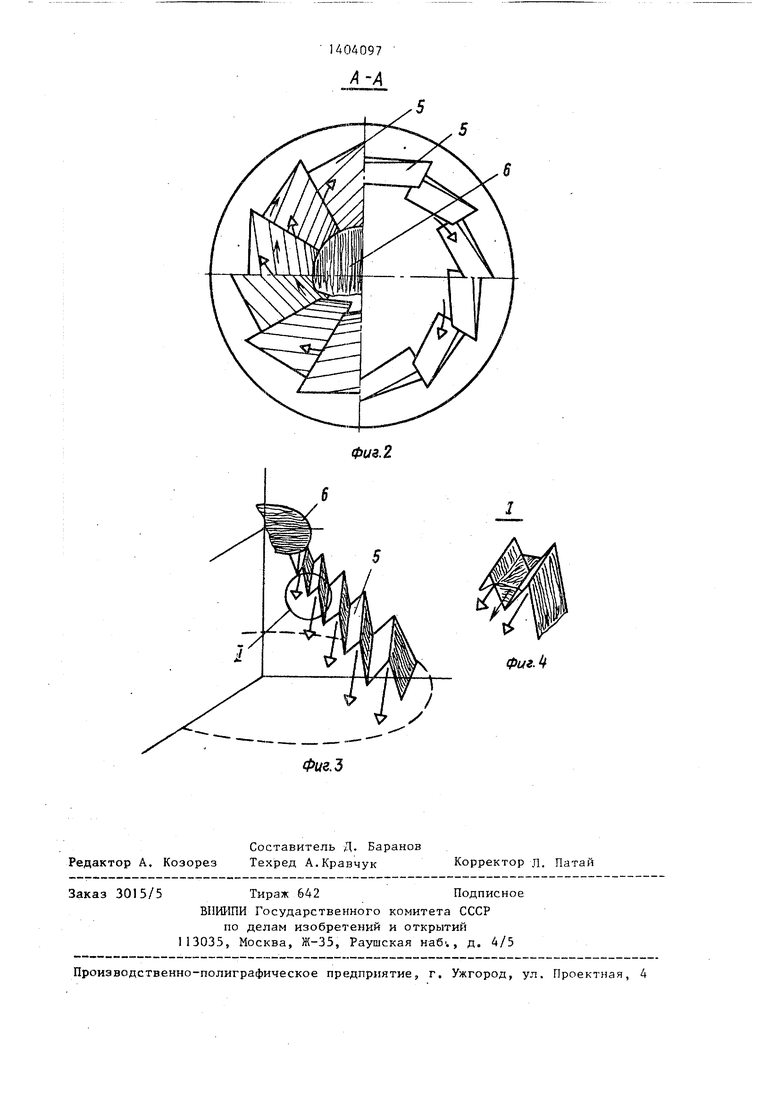

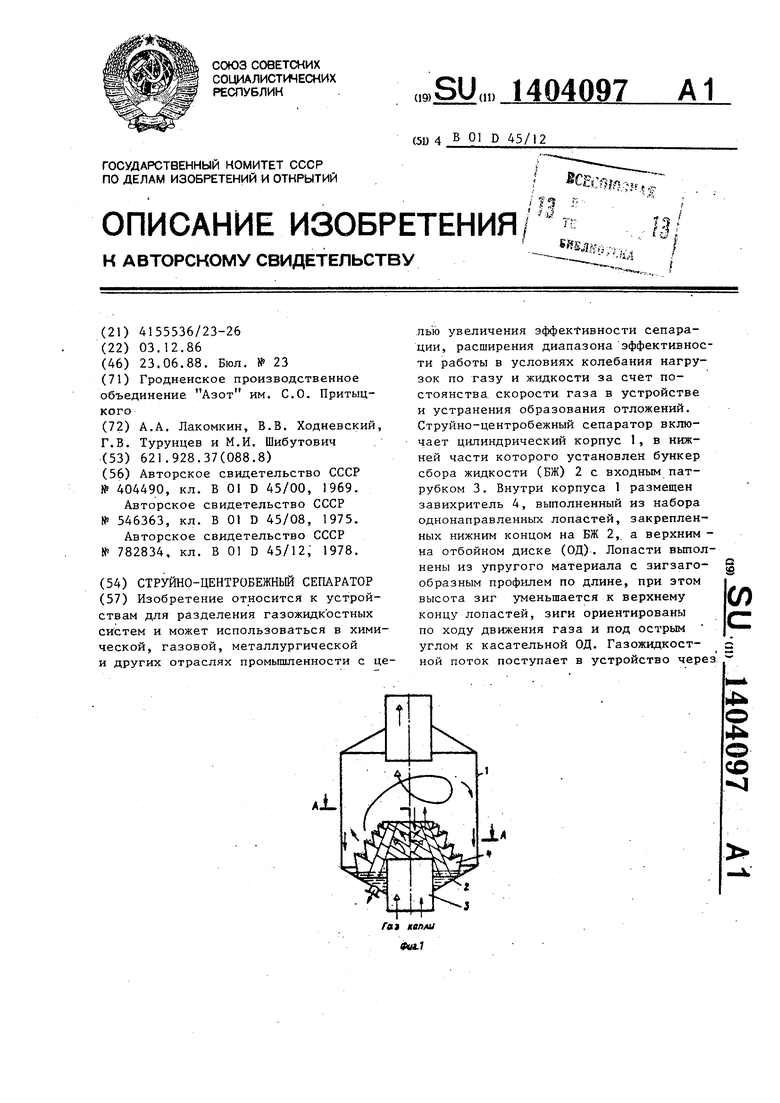

На фиг. 1 показано устройство, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - лопасть завихрителя, аксонометрияj на фиг.4 узел I на фиг.- 3.

Струйнр-центробежный сепаратор содержит цилиндрический корпус I, в нижней части которого установлен бункер 2 сброса жидкости с входным пат- рубком 3. Внутри корпуса 1 размещен завихритель 4, выполненный из набора однонаправленных лопастей 5, жестко закрепленных нижним концом на бункере 2 сбора жидкости, верхним - на от- бойнсм диске 6. Лопасти 5 выполнены из упругого материала и с зигзагообразным профилем- по длине, при этом высота зиг уменьшается к верхнему концу лопастей 5, а сами зиги ориен- тированы в нисходящем направлении по ходу движения газа и под острым углом к касательной отбойного диска 6.

Сепаратор работает следующим образом.

Восходящий газовый поток поступает в сепаратор через входной патрубок 3 и натекает на отбойный диск 6. Благодаря тому, что лопасти 5 вьтолнены с зигзагообразным профилем по длине и из упругого материала, происходит подъем опускание) отбойного диска 6 до момента уравновешивания динамической силы газа силой тяжести диска, и упругой силой лопастей 5. За счет уменьшения высоты зиг по высоте завихрителя обеспечивается в зоне крепления диска 6 и лопастей 5 сужение проходного сечения газа так, что газ, растекаясь в объеме завихрителя 4, направляется преимущественно в периферийную область завихрителя 4. При этом на отбойном диске 6 сепарируется капельная жидкость за счет инерционных сил, перемещается радиально и перебрасывается на внешнюю сторону соседних лопастей 5 по ходу движения газа. Так как зиги ориентированы в нисходящем направлении по ходу движения газа, происходит перетекание жидкости с лопасти на лопасть и, в ко- - нечном итоге, в бункер 2 сбора жидкости. При этом движение жидкости по лопастям происходит в гидродинамически застойных (по отношению к газу) зонах, что не приводит к уносу жидкости и исключает образование отложений в этих зонах.

Газовьй поток натекает на лопасти завихрителя 4 и при этом разделяется на отдельные струи, что приводит к появлению по длине лопастей 5 чередующихся, участков высоких и низкчх скоростей газа. В высокоскорост- ные струи вовлекается мелкодисперсная

влага (за счет эффекта Магнуса) и коагулируется в них в крупнодисперсные капли за счет турбулентных пульсаций газового потока. Крупнодисперсная влага оседает на лопастях 5, движется в виде капель или пленки по лопастям по ходу движения газа и с края лопастей по кромке перетекает на внешнюю сторону и движется с ранее отсе- парированной жидкостью описанным образом. Газовый поток выходит из завих- рителя 4 в нисходящем направлении в виде струй, что придает транспортируемым в потоке каплям нисходящее инерционное движение, а это способствует их быстрому вьщелению из потока на корпусе 1, откуда они стекают в бункер 2. Газовые струи из завихрителя

25

осуществляется в заданном оптимальн гидродинамическом режиме в широком диапазоне изменения нагрузок по газ и жидкости, при этом неподверженнос зарастанию продуктами очистки повыш надежность работы сепаратора и знач тельно расширяет диапазон его приме нения.

30 Формула изобретени

4 достигают корпуса 1 и образуют вра- 20 в том, что в нем процесс сепарации щающийся поток. За счет возникающих при этом центробежных сил происходит окончательное выделение капель из потока на корпусе 1, которые стекают гравитационно в бункер 2 сбора жидкости, а очищенный от жидкости газ покидает устройство в его верхней части.

При работе сепаратора в условиях колебаний нагрузок по газу происходит изменение объема завихрителя 4, приводящее к изменению площади проходного сечения газа в межлопастных зонах. Так, при возрастании нагрузки по газу происходит подъем диска 6, растяжение лопастей 5 и, следовательно, увеличение площади проходного сечения, при снижении газовой нагрузки - наоборот. Это обеспечивает автоматическое регулирование скорости газа в завих- 40 рителе в области оптимальных значений, что позволяет вести процесс сепа- рации в высокоэффективном режиме в широком диапазоне газовых нагрузок.

При работе сепаратора в условиях 45 неизменной газовой нагрузки и существенного Снижения нагрузки по жидкости, склонной к кристаллизации, происходит постепенное отложение продуктов очистки на лопастях 5 в зонах движения жидкости. Однако имеет место пульсирование завихрителя 4 благодаря его высокой чувствительности к пульсациям газового потока, что приводит даже при неизменной газовой нагрузке

Струйно-центробежный сепаратор, включающий цилиндрический корпус, в нижней части которого установлен бу

35 кер сбора жидкости с входным патруб ком, завихритель из набора однонаправленных профилированных лопастей жестко соединенных нижним концом с бункером сбора жидкости и верхним концом с отбойным диском, отличающийся тем, что, с целью увеличения эффективности сепарации, расширения диапазона эффективной работы в условиях колебания нагрузо по газу и жидкости за счет постоянс ва скорости газа в устройстве и уст ранения образования отложений, лопа ти завихрителя выполнены из упругог материала с зигзагообразным профиле по длине, -причем высота зиг выполне на переменной и уменьшающейся к вер нему концу лопастей, при этом зиги ориентированы по ходу движения газа и под острым углом к касательной от

gg бойкого диска.

50

к стохаетическому растяжению-сжатию лопастей 5, а это разрушает целостность отложений, которые затем вовлекаются в газовый поток гидродинамическими силами (Магнуса) и выделяются из него после завихрителя аналогично каплям. Кроме того, в условиях значительного орошения завихритель 4 интен0 сивно омывается жидкостью, при этом вибрации практически отсутствуют за счет непрерьшного увеличения веса завихрителя 4 из-за наличия отсепари- рованной жидкости, что не приводит к

5 захвату жидкости силами Магнуса и в этом диапазоне нагрузок обеспечивает также высокоэффективный режим работы. Преимущество предлагаемого сепаратора по сравнению с известным состоит

осуществляется в заданном оптимальном гидродинамическом режиме в широком диапазоне изменения нагрузок по газу и жидкости, при этом неподверженность зарастанию продуктами очистки повышает надежность работы сепаратора и значительно расширяет диапазон его применения.

в том, что в нем процесс сепарации

30 Формула изобретения

40

Струйно-центробежный сепаратор, включающий цилиндрический корпус, в нижней части которого установлен бункер сбора жидкости с входным патрубком, завихритель из набора однонаправленных профилированных лопастей, жестко соединенных нижним концом с - бункером сбора жидкости и верхним концом с отбойным диском, отличающийся тем, что, с целью увеличения эффективности сепарации, расширения диапазона эффективной работы в условиях колебания нагрузок по газу и жидкости за счет постоянства скорости газа в устройстве и устранения образования отложений, лопасти завихрителя выполнены из упругого материала с зигзагообразным профилем по длине, -причем высота зиг выполнена переменной и уменьшающейся к верхнему концу лопастей, при этом зиги ориентированы по ходу движения газа и под острым углом к касательной отбойкого диска.

Фиг.

| 0 |

|

SU404490A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жалюзийный сепаратор | 1975 |

|

SU546363A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сепаратор | 1978 |

|

SU782834A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-06-23—Публикация

1986-12-03—Подача