Изобретение относится к порошковой металлургии и может быть использовано для очистки поверхности металлических порошков от оксдадных пле нок и шлаковых включений.

Цель изобретения повышение качества порошковых изделий, производительности и степени очистки по- вер ности металлических порошков.

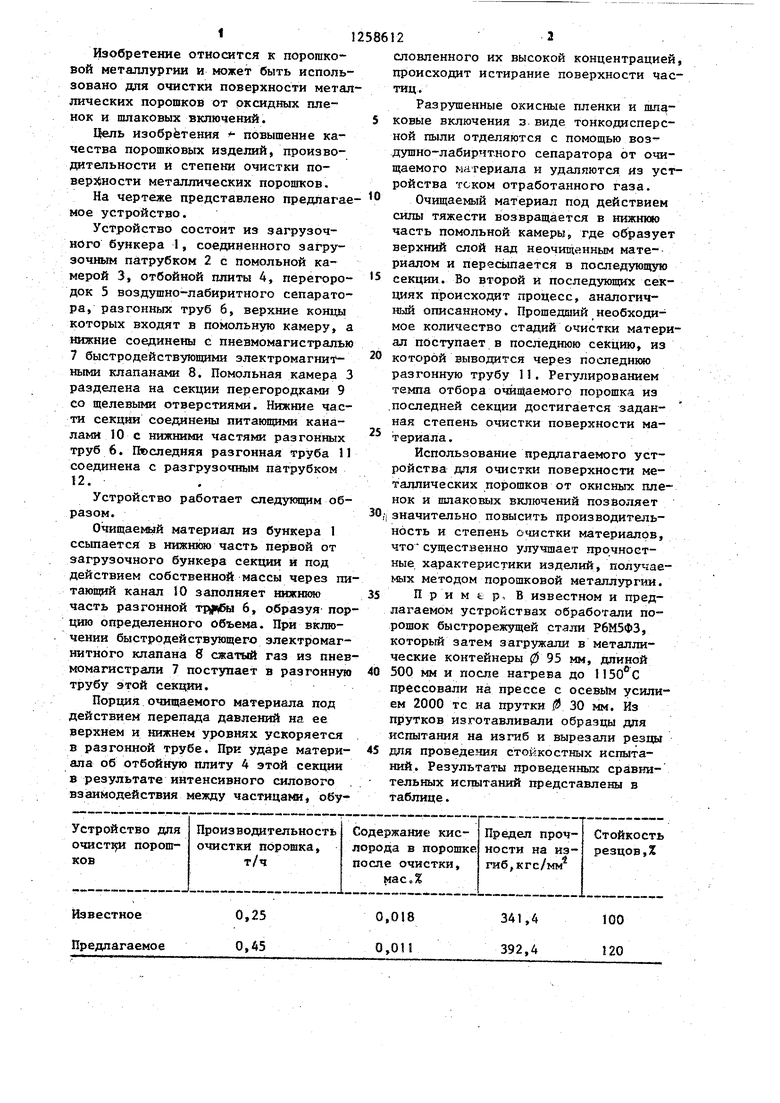

На чертеже представлено предлагае мое устройство.

Устройство состоит из загрузочного бункера 1, соединенного загрузочным патрубком 2 с помольной камерой 3, отбойной плиты 4, перегородок 5 воздушно-лабиритного сепаратора, разгонных труб 6, верхние концы которых входят в помольную камеру, а нижние соединены с пневмомагистралью 7 быстродействующими электромагнитными клапанами 8. Помольная камера 3 разделена на секции перегородками 9 со щелевыми отверстиями. Нижние части секции соединены питающими каналами 10 с нижними частями разгонных труб 6. Последняя разгонная труба 11 соединена с разгрузочным патрубком 12.

Устройство работает следующим образом.

Очищае ялй материал из бункера 1 ссыпается в нижнняо часть первой от загрузочного бункера секции и под действием собственной массы через питающий канал 10 заполняет нижнияо часть разгонной тр#«бы 6, образуя порцию определенного объема. При включении быстродействующего электромагнитного клапана 8 сжатый газ из пнев момагистрали 7 поступает в разгонную трубу этой секции.

Порция очищаемого материала под действием перепада давлений на ее верхнем и нижнем уровнях ускоряется в разгонной трубе. При ударе материала об отбойную плиту 4 этой секции в результате интенсивного силового взаимодействия между частицами обу

0

словленного их высокой концентрацией, происходит истирание поверхности частиц.

Разрушенные окисные пленки и ковые включения з виде тонкодисперсной пыли отделяются с помощью воз- душно-лабирит.кого сепаратора от щаемого материала и удаляются из устройства током отработанного газа.

Очищаемый материал под действием силы тяжести возвращается в нижнкяо часть помольной камеры, где образует верхний слой над неочищенным материалом и перэсьшается в последующую секции. Во второй и последующих секциях происходат процесс, аналогичный описанному. Прошедший необходимое количество стадий очистки материал поступает в последнюю секцию, из которой выводится через последнкио разгонную трубу 11. Регулированием темпа отбора очищаемого порошка из .последней секции достигается заданная степень очистки поверхности материала.

Использование предлагаемого устройства дпя очистки поверхности металлических порошков от окисных пленок и шлаковых включений позволяет 0;; значительно повысить производительность и степень очистки материалов, что существенно улучшает прочностные характеристики изделий, получае- №1Х методом порошковой металлургии.

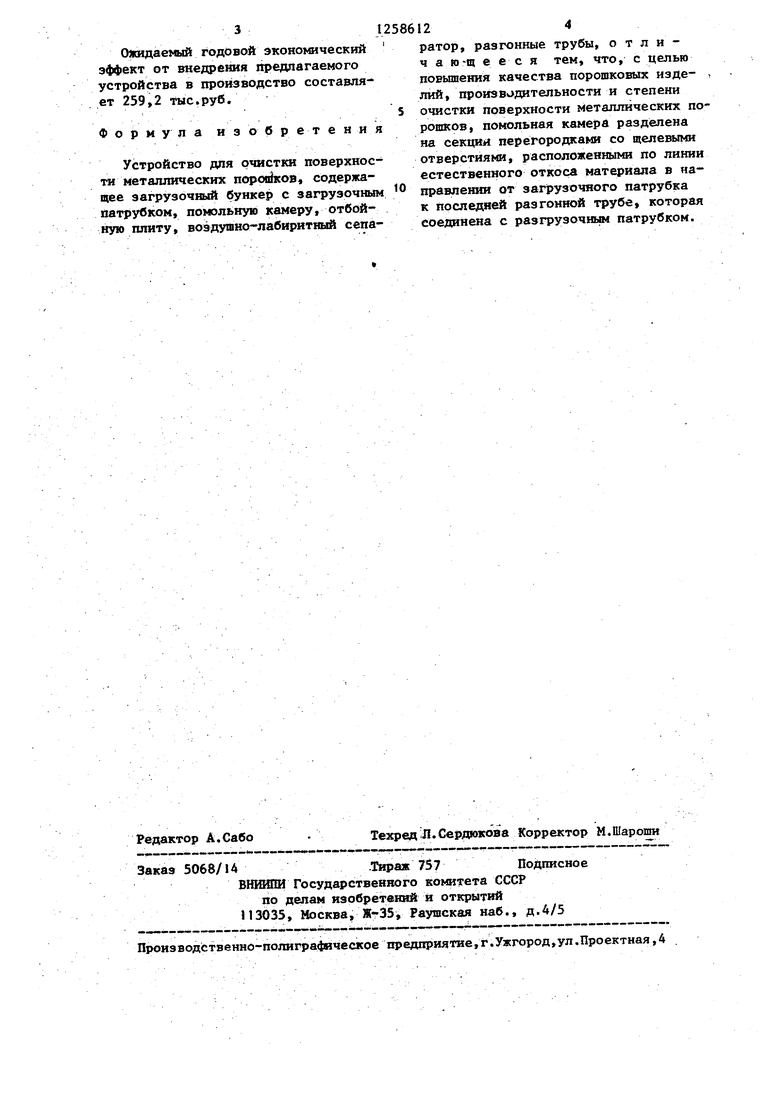

При м fc р, В известном и предлагаемом устройствах обработали порошок быстрорежущей стали Р6М5ФЗ, который затем загружали в металлические контейнеры 0 95 мм, длиной 500 мм и после нагрева до 1150 С прессовали на прессе с осевым усилием 2000 тс на прутки 0. 30 мм. Из прутков изготавливали образцы для испытания на изгиб и вырезали резщ1Г для проведения стойкостных испытаний. Результаты проведенных сравнительных испытаний представлены в таблице.

5

5

0

5

Ожидаемый годовой экономический эффект от внедрения предлагаемого устройства в производство составляет 259,2 тыс.руб.

Формула изобретения

Устройство для очистки поверхности металлических noponbcoBi содержащее загрузочный бункер с загрузочным патрубкоМ} помольную камеру, отбойную плиту, воэдушно-лабиритный сепаРедактор А.Сабо Заказ 5068/14

ТехредЛ.Сердюкова Корректор

-Тиргас 757 Подписное ВНШШИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Жг35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

124

ратор, разгонные трубы, о т л и - ч а ю-щ е ее я тем, что, с целью повышения качества порошковых изде- ЛИЙ, производительности и степени очистки поверхности металлических порошков, помольная камера разделена на секции перегородками со щелевыми отверстиями, расположенными по линии естественного откоса материала в направлении от загрузочного патрубка к Последней разгонной трубе, которая соединена с разгрузочным патрубком.

ТехредЛ.Сердюкова Корректор М.Шароши

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНЫЙ ПНЕВМОИМПУЛЬСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1995 |

|

RU2097136C1 |

| Устройство для струйного измельчения твердых материалов | 1986 |

|

SU1404115A2 |

| АЭРОДИНАМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2047401C1 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

| Устройство для измельчения сыпучих материалов | 1988 |

|

SU1606187A1 |

| Устройство для измельчения твердых материалов | 1980 |

|

SU884735A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| Устройство для измельчения твердых материалов | 1973 |

|

SU457486A2 |

| Струйная мельница | 1989 |

|

SU1655570A1 |

| Устройство для транспортирования мелко- и среднекусковых сыпучих материалов | 2016 |

|

RU2631355C1 |

Изобретение относится к порошковой металлургии, в частности, к устройствам для очистки поверхности металлических порошков от оксидных пленок и шлаковых включений путем последовательного разделения исходного и очищенного порошка. Цель изобретения - повышение качества порошковых изделий, производительности и ffffy степени очистки поверхности частиц порошка. Очищаемый материал из бункера 1 ссыпается в нижнюю часть первой оси загрузочного бункера секции и через питающий канал 10 заполняет нижнюю часть разгонной трубы 6. При включении быстродействующего электромагнитного клапана 8 сжатый газ из пневмомагистрали 7 поступазт в разгонную трубу этой секции. Порция очищаемого материала под действием перепада давлений на ее верхнем и нижнем уровнях ускоряется в разгонной трубе.. При ударе материала об отбойную плиту 4 этой секции происходит истирание поверхности частиц. Разрушенные окисные пленки и шлаковые включения в виде тонкодисперсной пыли отделяются с помощью воз- дущно-лабиринтного сепаратора от очн- , щаемого материала и удаляются из устройства током отработанного газа. 1 ил. , 1 табл. I- Plf/ttffffy (eff. f- ffffffffSffaff ю Oi

| Веерная форсунка | 1939 |

|

SU57486A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения твердых материалов | 1980 |

|

SU884735A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-09-23—Публикация

1985-05-22—Подача