со о

СУ5

Изобретение относится к устройствам для управления толщиной брикетов при производстве их на штемпельном прессе с открытой матрицей и может быть использовано, например, при прессовании сыпучих материалов (торца, угля и др).

Цель изобретения - повышение производительности устройства при улучшении качества готовой продукции за счет расширения режимов работы.

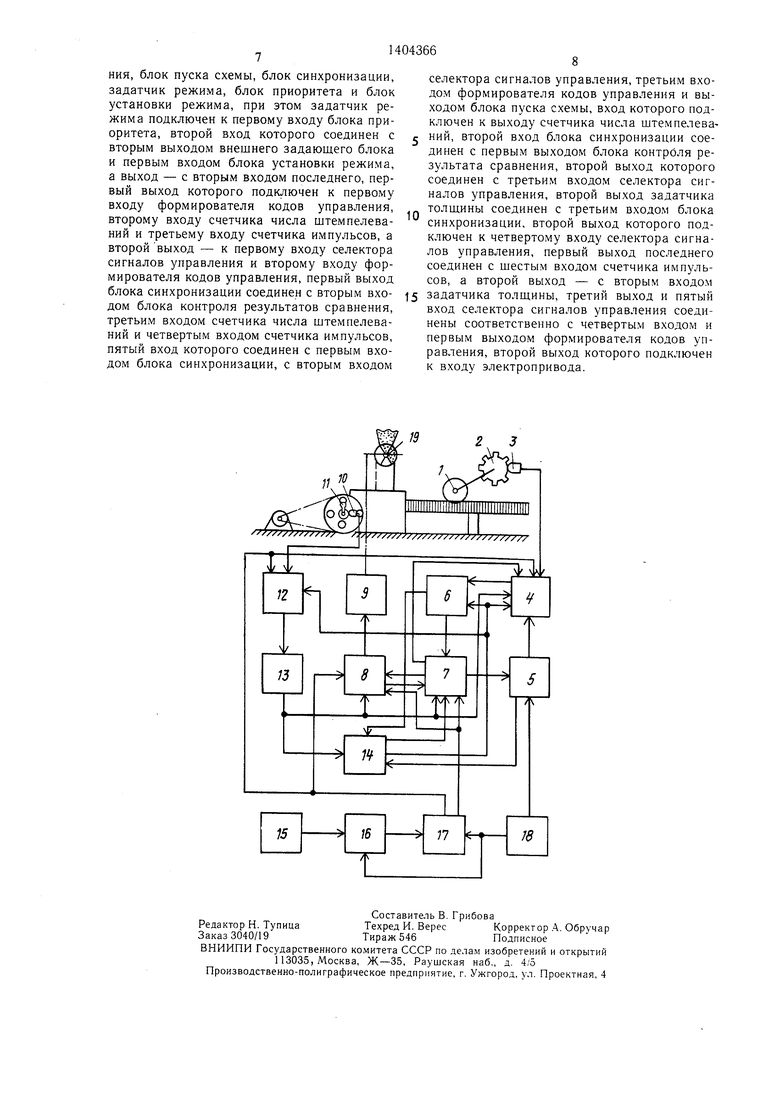

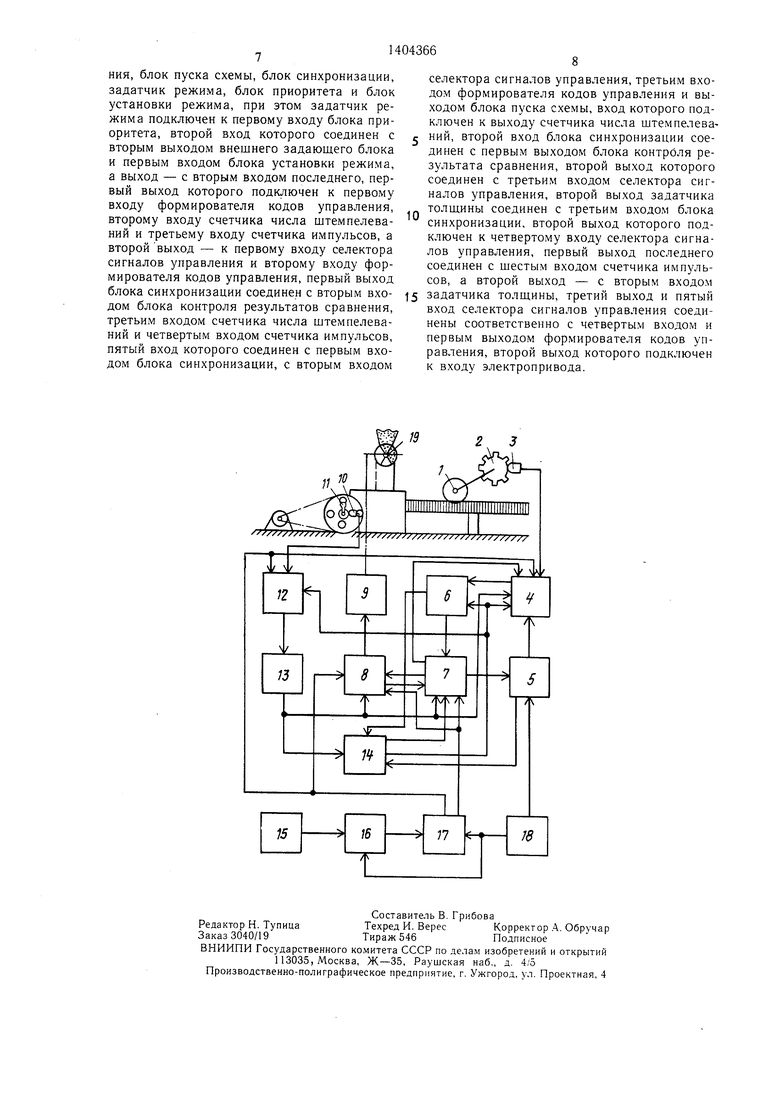

На чертеже изображена структурная схема устройства.

Устройство содержит датчик длины ленты брикетов, осуществляющий измерение методом обкатки и включающий фрикционное колесо 1, диск 2 сигнальных элементов и бесконтактный выключатель 3, счетчик 4 импульсов от датчика длины, задатчик 5 тол- щийы, блок 6 контроля результатов сравнения, селектор 7 сигналов управления, формирователь 8 кода управления, электропривод 9, датчик ште.мпелеваний, содержащий бесконтактный выключатель 10 и сигнальный элемент 11, усгановленный на оси .;а- ховика пресса, счетчик 12 числа штемпелеваний, блок 13 нуск а схемы, блок 14 синхронизации, задатчик 15 режимп, блок 16 приоритета, блок 17 установки режима, внешний задающий блок 18, ячейковый питатель 19.

К входу счетчика 4 импульсов подключен первый выход селектора 7 сигналов управления, второй выход которого соединен с задатчиком 5 толщины, а третий выход - с первым входом формирователя 8. К третьему входу счетчика 12 подключен первый выход блока 14 синхронизации, соединенный также с четвертым входом счетчика 4 импульсов и вторы.м входом блока 6 контроля резу. татов сравнения, первый вход которого сое- ; динен с выходом счетчика 4 , причем к первому входу последнего подсоединен первый выход задатчика 5 толщи1-:ы, второй выход которого соединен с третьим входом блока 14 синхронизации, а первый вход - с первым выходом внешнего задающего блока 18, второй выход которого соединен с вторым входом блока 16 приоритета и первым входом блока 17 установки режима. Первый выход последнего соединен с первым входом формирователя 8 кода управления, вторым входом счетчика 2 числа штемпелева п- Й и третьим входом счетчика 4, пятый вход которого соединен с выходом блока 13 пуска схемы, подключенным также к перво.му входу блока 14 синхронизации, третьему входу формирователя 8 кода управления и второму входу селектора 7 налов управления.

Первый блока 6 контроля результатов сравнения соединен с вторым входом блока 14 синхронизации, а второй выход - с третьим входом селектора 7 сигналов уп0

равления. К трем остальным входам селектора 7 подключены соответственно первый выход формирователя 8 кода управления, второй выход которого соединен с входом электропривода 9, второй выход блока 17 установки режима, соединенный также с вторым входом фор.мирователя 8 кода управления, и второй выход блока 14 синхронизации. При этом второй выход селектора 7 сигналов управления соединен с вторым входом задатчика толщины 5, выход счетчика 12 числа штемпелеваний - с входом блока 13 пуска схемы, выход задатчика 15 режима - с первым входом блока 16 приоритета, выход которого соединен с вторым входом блока 5 17 установки режима.

Устройство работает следующим образом.

Устройство может функционировать в трех режимах.

Первый режим - режим максимальной производительности пресса (max) - используется при переработке сырья высокого качества и работе пресса без упаковочных автоматов. В этом режиме систе.ма авто.мати- чески устанавливает .максимальную частоту вращения дозатора.

5 Второй режим - режим автоматического поиска и стабилизации толщины брикетов на макси.мально возможном уровне (режим VAP).

30

Нд .ax(l--j),

(i;

где Hg- значение толщины брикетов, на которой стабилизируется пресс, мм; Н аг максимально возможное значение толилины брикетов (для торфяных ,брикетов Н,иа.1 60 мм);

динамическая ошибка управления, %. Этот режим используется при работе пресса па упаковочную линию для стабилизации толщины брикетов на макси.мально возможном уровне.

Третий режим - режим выпуска брикетов заданной толщины (режим const) - используется при выпуске брикетов со строго определенными показателями толщины .три использовании автоматизированной упа- 5 ковочной линии, обеспечивающей упаковку брикетов в пакет определенной длины.

Задание режима функционирования устройства осуществляется следующим образом. Внешний задающий блок 18 формирует по линии связи с блоками 16 и 17 четыре 0 выходных сигнала: сигнал передачи управления задатчику 15 режима, max, VAP и const. Передача управления задатчику 15 режима (установка режи.ма функционирования устройства осуществляется эти.м бло- J. ком) производится, например, с помощью переключателя. Сигнал, соответствующий определенному указа1гному режиму, через блок 16 приоритета поступает в блок 17 установки режима, который с помощью своих выходов изменяет режим функционирования системы. При формировании внешним задающим блоком 18 сигнала, соответствующего определенному режиму, блок 16 приоритета блокирует сигналы задатчика 15 режима независимо от сигналов на его входах и в блоке 17 установки режима формируется заданный блоком 18 сигнал установки соответствующего режима.

Датчики устройства работают следующим образом. При прессовании одному обороту маховика пресса соответствует одно щтемпелевание (формируется один брикет). При совершении одного штемпелевания сигнальный элемент 11, установленный жестко на оси маховика пресса, также совершает один оборот и проходит один раз через зазор бесконтактного датчика 10, формируя на его выходе один импульс. Таким образом, количество импульсов от датчика 10, поступивших в счетчик 12 числа штемпелеваний, равно количеству штемпелеваний.

По мере формования брикеты движутся по лотку, вращая фрикционное колесо 1 и диск 2 сигнальных элементов. При вращении диска 2 сигнальные элементы последовательно проходят через зазор бесконтактного датчика 3, формируя на его выходе импульсы. Количество импульсов, поступивших от датчика 3 в счетчик 4 импульсов.

n |h i

(2)

где и-количество импульсов, сформированных датчиком 3; L -длина ленты из брикетов; Е,-длина ленты брикетов, соответствуюП1ая одному импульсв.

Период срабатывания устройства (изменение кода управления и возврат схемы в исходное состояние) задается равным N штем.. Дания необходимой толщины брикетов в за- датчике 5. При задании толщины на выходе задатчика 5 формируется сигнал, который подается в блок 14 синхронизации. По получении сигнала блок 14 вырабатывает сигнал установки с.хемы устройства в исходное положение: счетчик штемпелеваний обнуляется, в счетчик 4 записывается заданное за- датчиком 5 значение толщины брикетов, блок 6 контроля результатов сравнения устанавливается в исходное состояние. Начинается цикл измерения: в счетчике 12 сум35

45

пелеваниям. При этом численное значение 40 мируются импульсы от датчика штемпелеваний, а в счетчике 4 от записанного заданного значения толщины брикетов вычитаются импульсы от датчика длины. По получении счетчиком 12 количества импульсов, равного N, срабатывает блок 13 пуска схемы. На выходе блока 13 формируется сигнал, который поступает в счетчик 4, блокируя прохождение импульсов от датчика длины, на вход селектора 7 сигналов управления, разрешая его работу, на вход блока 14 син- 50 хронизации, разрещая формирование на его выходе сигнала установки схемы устройства в исходное состояние, на вход формирователя 8 кода управления, переводя его в tic- ходное состояние.

При срабатывании блока 13 счетчик 4 может находиться в одном из трех состояний. Если фактическое значение толщины брикетов больше заданного, то в течение цикла измерения счетчик 4 проходит через нулеN выбирается количественно равным Е,. Тогда количество импульсов, поступающих от датчика 3 в счетчик 4 по совершении N штемпелеваний, равно, в соответствии с (2), значению средней толщины брикетов. Срабатывание устройства осуществляется по сигналу на выходе блока 13 пуска схемы, который вырабатывает сигналы по поступлении N импульсов (в примере реализации схемы устройства ) в счетчик 12 числа щтемпелеваний.

Задание толщины брикетов осуществляется задатчиком 5 вручную (например, кнопкой) или внешним блоком 18 (подачей соответствующего кода на первый вход задатчика 5). При этом с второго выхода задатчика 5 на третий вход блока 14 синхронизации поступает сигнал изменения заданной толщины, по которому блок 14 синхронизации

55

0

переводит устройство в исходное состояние: обнуляет счетчик 12 числа штемпелеваний, устанавливает блок 6 контроля результатов сравнения в исходное состояние и осуществляет запись заданной толщины с выхода задатчика 5 толщины в счетчик 4 импульсов. Значение толщины может перезадаваться в любой момент времени работы устройства. После задания толщины устройство функционирует в соответствии с заданным режимом. Режим max. При задании этого режима блок 17 установки режима формирует на выходе сигнал, который блокирует счетчики импульсов и числа штемпелеваний, а на выходе формирователя 8 кода управления ус5 танавливает максимальный код управления, обеспечивая таким образом максимальную частоту вращения привода 9 и питателя 19. Состояние схемы после этого не изменяется в течение всего времени работы устройства в режиме шах.

Режим const. При установке этого режима блок 17 установки режима разблокирует счетчики 12 и 4 и формирователь 8. На втором выходе блока 17 формируется сигнал, который переводит формирователь 8 кода

5 управления в этот режим работы и запрещает прохождение сигналов коррекции заданного значения толщины от селектора 7 сигналов управления в блок задатчика 5 толщины. Работа устройства начинается с заДания необходимой толщины брикетов в за- датчике 5. При задании толщины на выходе задатчика 5 формируется сигнал, который подается в блок 14 синхронизации. По получении сигнала блок 14 вырабатывает сигнал установки с.хемы устройства в исходное положение: счетчик штемпелеваний обнуляется, в счетчик 4 записывается заданное за- датчиком 5 значение толщины брикетов, блок 6 контроля результатов сравнения устанавливается в исходное состояние. Начинается цикл измерения: в счетчике 12 сум0

5

45

40 50

55

14

вое состояние, и его код не равен нулю; если фактическое значение толщины брикетов меньше заданного, то в течение цикла измерения счетчик 4 через нулевое состояние не проходит и его код не равен нулю; если фактическое значение толщины равно заданному, то код счетчика 4 равен нулю.

Так как выход счетчика 4 соединен с входом блока контроля б результатов сравнения сигналы на выходах последнего формируются в зависимости от того, проходил ли счетчик 4 через нулевое состояние и равен ли его код нулю. Если код счетчика равен нулю (измеренная толщина брикетов равна заданной), на выходе блока 6 формируется сигнал, который поступает в блок 14 синхронизации. По получении этого сигиала блок 14 синхронизации устанавливает ехему устрой- етва в исходное состояние (код упраолени ч: на выходе фор.мирователя 8 не из.меняетси).

: , Если сигнал на выходе счетчика 4 не р:авен нулю (из.мерепное значение толщин:;;: отличаетея от заданного), необходимо перед возвратом схемы н исходное состояние откорректировать код управления па выходе формирователя 8 (изменить соответствующим образом загрузку ка.меры прессования и, следовательно, толщину брикетов).

Корректировка кода управления на выходе формирователя 8 осуществляется следующим образом. В зависимости от выходного сигнала блока 6, подаваемого в селектор 7, синхроимпульсы от блока 14, подаваемые на другой вход селектора 7. подаются на его выходы и синхронно либо увеличивают коды счетчика 4 и формирователя 8, . -и- бо уменьщают. Изменение кода управления на выходе формирователя 8 осуществляется до тех пор, нока код счетчика 4 не cTaiiei равным нулю и этот сигнал через блоки 6 и

14 не установит схе.му устройства в исхо.ц- ное состояние. Таким образом, коррекци 1 кода управления на выходе формирователя 8 и, следовательно, загрузка ка.меры прессования изменяются нропорционально разности измеренной и ф|актической толщины брикетов. После возврата схемы устройства в исходное состояние сигнал с выхода блока

13 пуска схемы блокирует селектор 7 и раз- рещает прохождение импульсов от датчика 3 в счетчик 4. Начинается следующий цикл измерения.

Режим VAR. При установке блоком 17 этого режима с его выхода в селектор 7 сигналов управления и формирователь 8 кода уиравления подается соответствующий скг - нал. Для обеспечения автоматического поиска максимально возможного значения толщины брикетов, на котором можно застаби- лизировать процесс, в задатчик 5 толпдины заносится физически недостигаемое значение толщины брикетов (в примере реа.лизг:- ции устройства 9 см). При этом измеренное

0

0

значение толщины брикетов всегда меньще заданного и селектор 7 сигналов управления автоматически новыщает код управления на выходе блока 8 (см. описание режима const),, пока он не примет максимальное з.начение.

При максимуме кода управления формирователя 8 на его выходе формируется сигнал, который подается в селектор 7 сигналов управления. Этот сигнал блокирует про- хонлдеиие синхроимпульсов от блока 14 на увеличение кода управления и переключает их подачу на выход еелектора 7, соединенный с задатчиком 5. Синхроимпульсы, подаваемые с селектора 7 на вход задатчика 5, уменьщают его код до значения фактически измеренной на максимальной частоте вращения питателя 19 толщины (см. опиеание режима const), потому что их количество равно разности из.меренной и заданной толнхины. Так как при управлении устройство компенсирует колебащ я толщины брикетов в большую и мен.щую сторону (увеличивая и уменьц ая загрузку камеру прессования), то на следующих циклах измерения блок 7 описанным способом уменьщает значение толщины на величину динамической ошибки. В дальнейшем функционирование устрс йства осуществляется способом, аналогичным режиму const.

5

0

Расширение функциональных возможностей устройства за счет обеспечения трех рел;имов его работы позволяет полностью исключить ручной труд при управлении брикетным прессом: освободить оператора и упаковщика, занимающихся подбором брикетов различной ТОЛ1ЦИНЫ в пакет заданной ;1липы. предлагаемое устройство может также работать в комплексе с автоматизирован- iihiMH системами управления высокого уровня (применяться н АСУ ТП), что отвечает современны.м требованиям развития нроиз- зодсгва.

Формула изобретения

5

0

Устройство авто.матического управления ..хлщиной брикетов, содержащее последова- :ельно соединенные BueHJHnn задающий блок,, задатчик то.чщипы и счетчик импульсов, датчик длины лепты брикетов, подключенный к второ.му вхо;1,у счетчика импульсов, пита- те;гь. датчик числа штемпелеваний, еоеди- ненный со счетчиком числа ште.мпелеваний, блок контроля результатов сравнения, первый вход которого подключен к счетчику импульсов, и электропривод, механически связанный с питателем, отличающееся те.м, что, с целью г. овышения его производительности гфи улучшении качества готовой пролтукции за счет расширения режимов работы, в него сведены дополиительмо селектор сигналов управ.ления, формирователь кодов управления, блок пуска схемы, блок синхронизации, задатчик режима, блок приоритета и блок установки режима, при этом задатчик режима подключен к первому входу блока приоритета, второй вход которого соединен с вторым выходом внешнего задающего блока и первым входом блока установки режима, а выход - с вторым входом последнего, первый выход которого подк.,1ючен к первому входу формирователя кодов управления, второму входу счетчика числа штемпелеваний и третьему входу счетчика импульсов, а второй выход - к первому входу селектора сигналов управления и второму входу формирователя кодов управления, первый выход блока синхронизации соединен с вторым входом блока контроля результатов сравнения, третьим входом счетчика числа штемпелеваний и четвертым входом счетчика импульсов, пятый вход которого соединен с первым входом блока синхронизации, с вторым входом

селектора сигналов управления, третьим входом формирователя кодов управления и выходом блока пуска схемы, вход которого подключен к выходу счетчика числа штемпелеваний, второй вход блока синхронизации соединен с первым выходом блока контроля результата сравнения, второй выход которого соединен с третьим входом селектора сигналов управления, второй выход задатчика толщины соединен с третьим входом блока синхронизации, второй выход которого подключен к четвертому входу селектора сигналов управления, первый выход последнего соединен с щестым входом счетчика импульсов, а второй выход - с вторым входом задатчика толщины, третий выход и пятый вход селектора сигналов управления соединены соответственно с четвертым входом и первым выходом формирователя кодов управления, второй выход которого подключен к входу электропривода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления | 1987 |

|

SU1474595A1 |

| Устройство для измерения мощности цилиндров двигателя внутреннего сгорания | 1990 |

|

SU1789898A1 |

| Устройство для определения технического состояния механизмов циклического действия | 1989 |

|

SU1686334A1 |

| Брикетный пресс | 1986 |

|

SU1423422A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| Позиционный дискретный электропривод | 1985 |

|

SU1352474A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208771C2 |

| Устройство для автоматического регулирования температуры | 1988 |

|

SU1645945A1 |

| Способ определения цикловой подачи топлива и устройство для его осуществления | 2015 |

|

RU2665566C2 |

| Способ определения технического состояния двигателей внутреннего сгорания и устройство для его осуществления | 2018 |

|

RU2721992C1 |

Изобретение относится к производству брикетов из сыпучих материалов и может быть использовано при прессовании на штемпельном прессе торфа, углы и т.д. Цель - повышение производительности устройства при улучшении качества готовой продукции за счет расширения режимов работы. Устройство содержит питатель, управляемый электроприводом, а также датчики длины ленты брикетов и числа штемпелеваний и счетчики, соединенные с этими датчиками, задатчик толшины и блок контроля результатов сравнения. Благодаря введению в устройство селектора сигналов управления, формирователя кода управления, блока пуска схемы, блока синхронизации, задатчика режима, блока приоритета и блока установки режима устройство может работать в трех режимах: режиме максимальной производительности, режи.ме автоматического поиска и стабилизации толщины брикетов, режиме выпуска брикетов заданной толщины. При задании того или иного режима работы блок установки режима формирует на выходе сигнал. Последний управляет счетчиками импульсов и числа штемпелеваний. На выходе формирователя кода управления устанавливается код, обеспечивающий определенную частоту вращения привода и питателя пресса. 1 ил. (Л

| Булынко М | |||

| Г | |||

| и др | |||

| Технология торфобрикетного производства | |||

| - М.: Недра, 1968, с | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

Авторы

Даты

1988-06-23—Публикация

1986-11-19—Подача