Изобретение относится к машиностроению. частности к устройствам управления оборудованием брикетного процесса.

Цэль изобретения - повышение эффективности регулирования и контроля прочности торфобрикетов путем изменения скорости прессования при неизменном времени контроля.

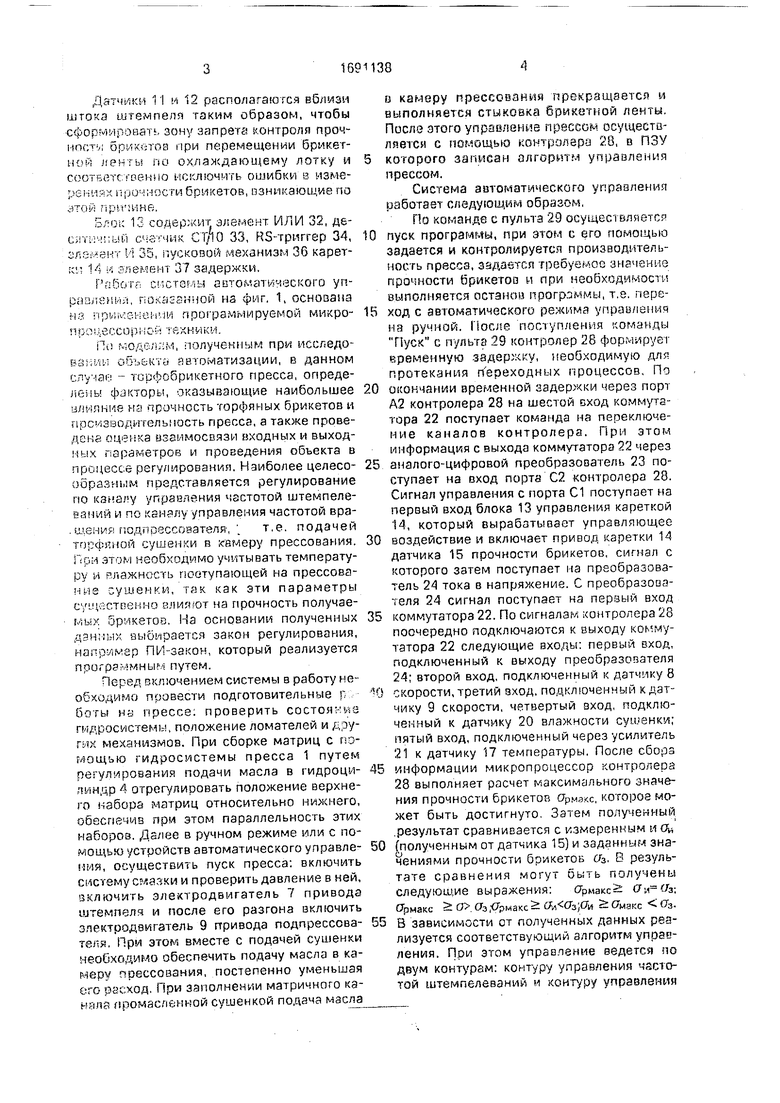

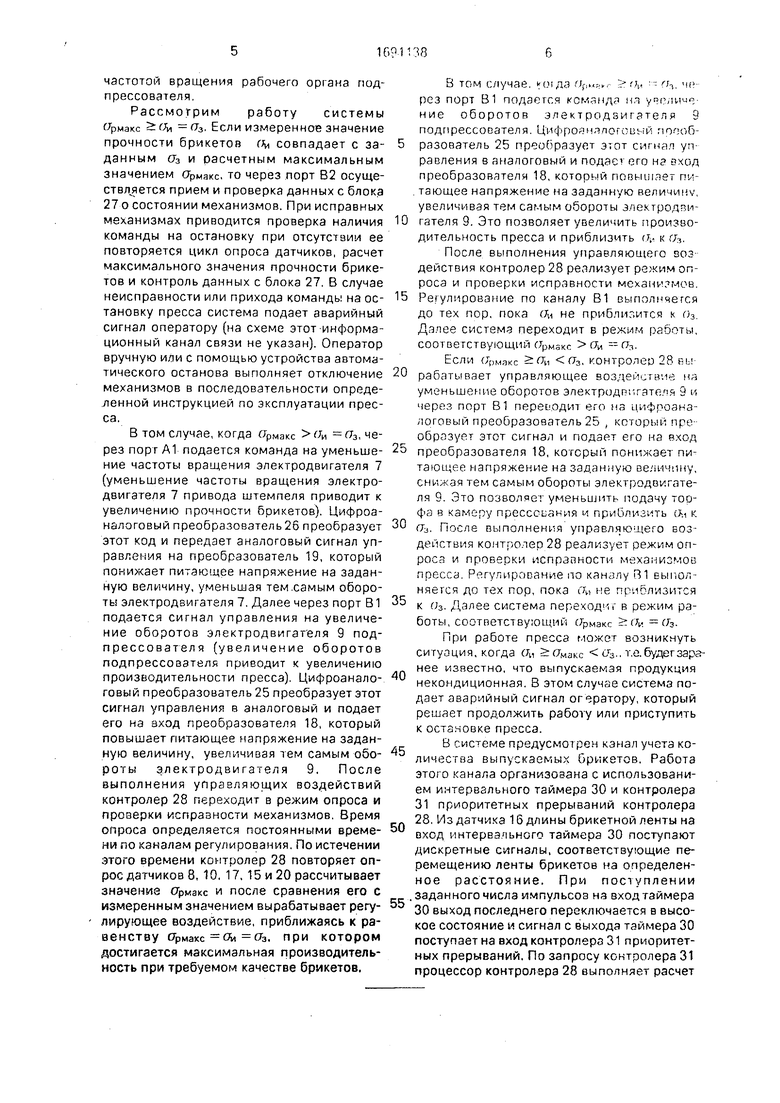

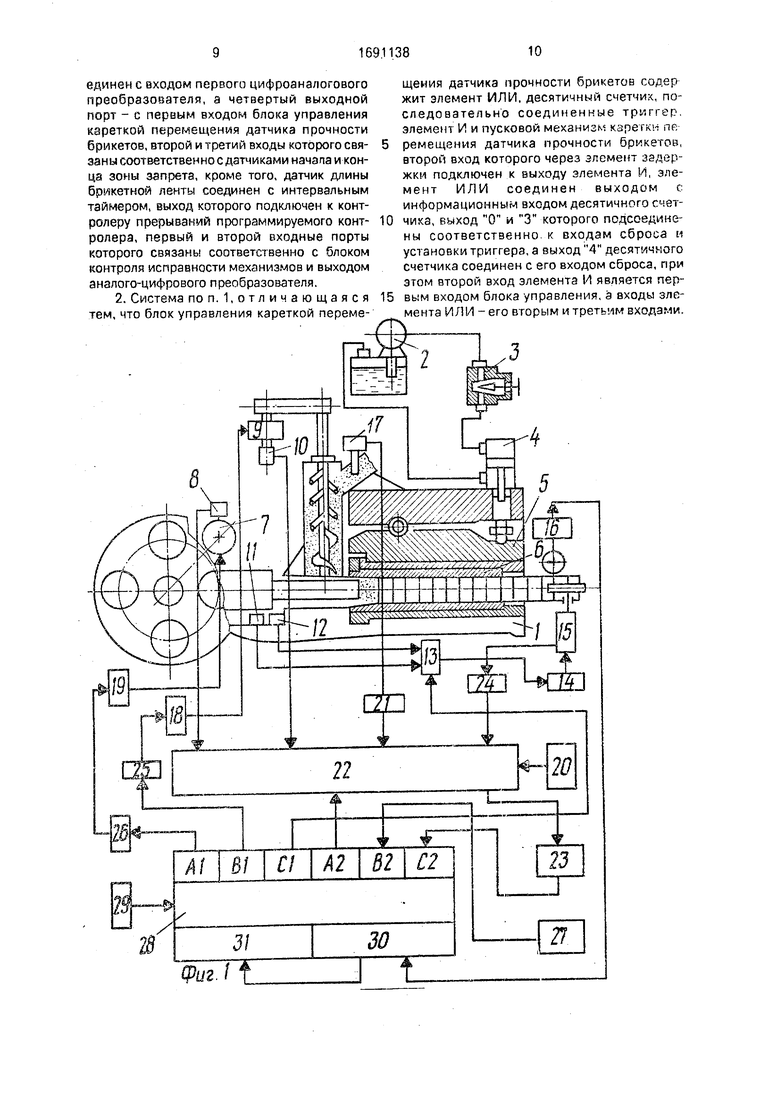

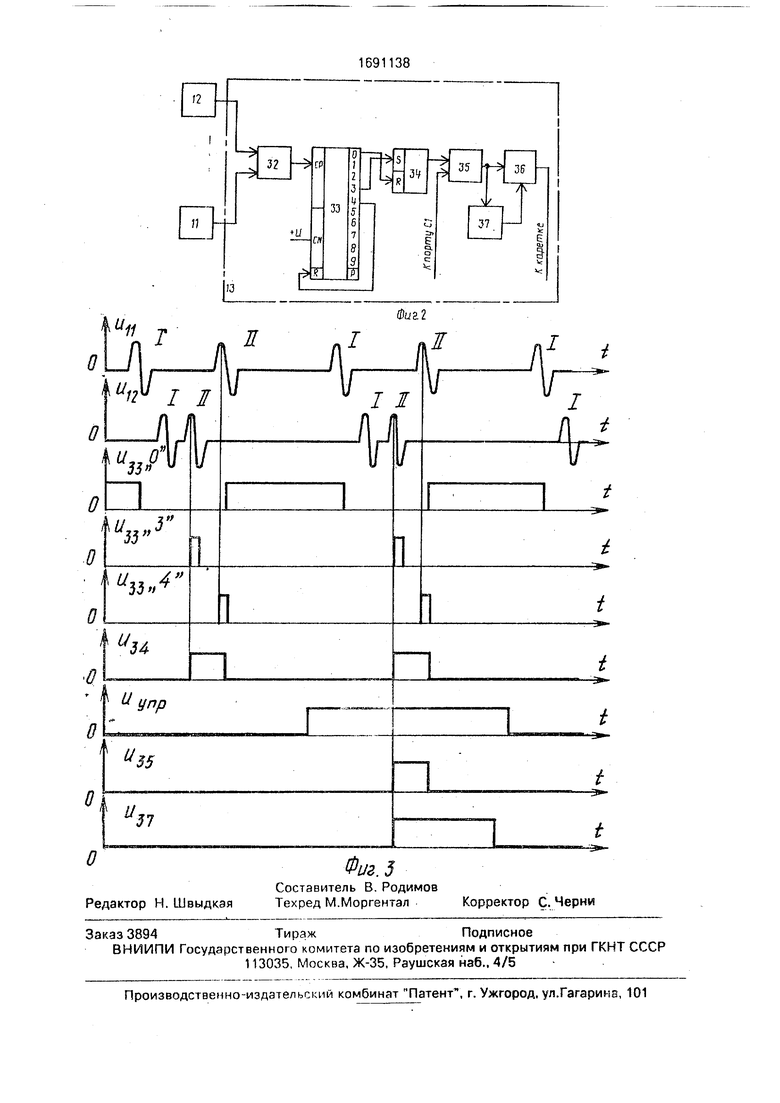

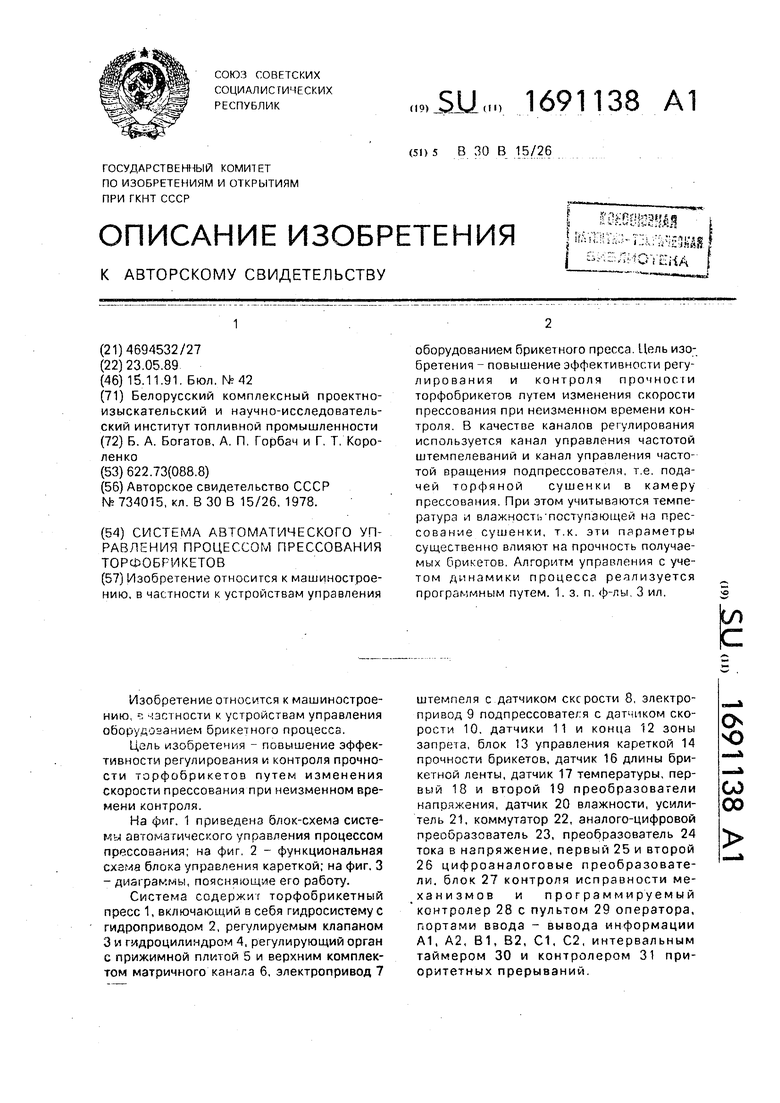

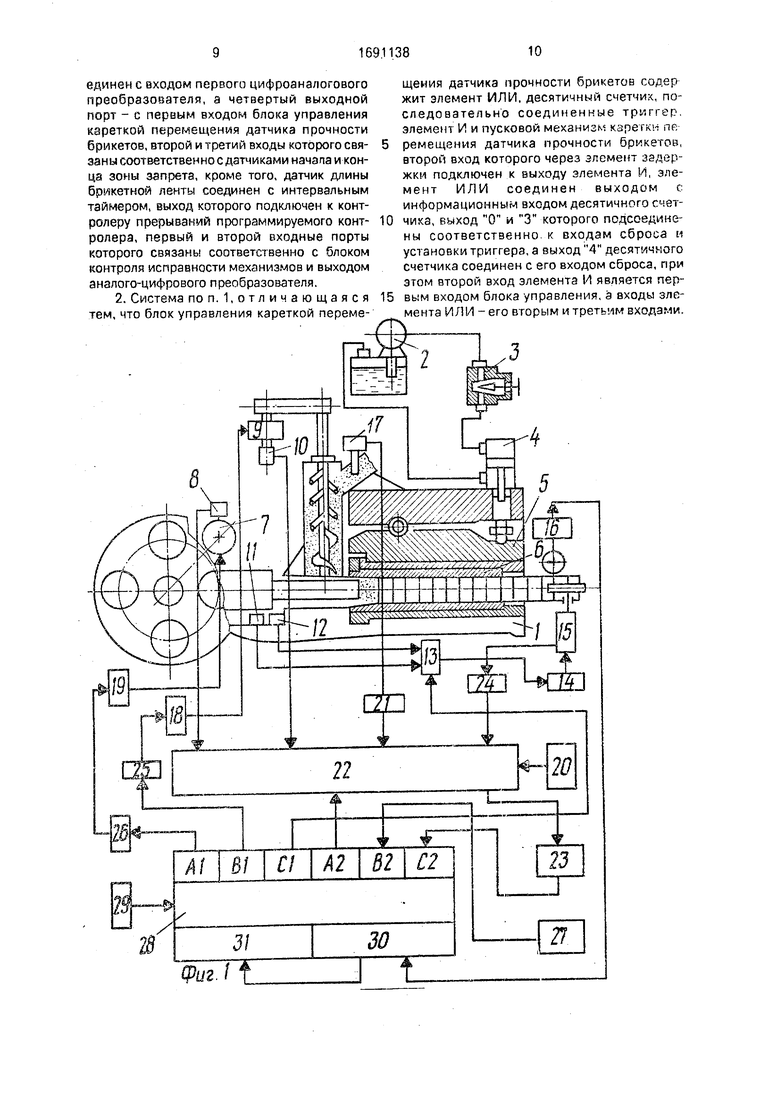

На фиг. 1 приведена блок-схема системы автомагического управления процессом прессования; на фиг. 2 - функциональная схзма блока управления кареткой; на фиг, 3 - диаграммы, поясняющие его работу.

Система содержит торфобрикетный пресс 1, включающий в себя гидросистему с гидроприводом 2, регулируемым клапаном 3 и гидроцилиндром 4, регулирующий орган с прижимной плитой 5 и верхним комплектом матричного канала 6, электропривод 7

штемпеля с датчиком сксрости 8, электропривод 9 подпрессоватегя с датчиком скорости 10. датчики 11 и конца 12 зоны запрета, блок 13 управления кареткой 14 прочности брикетов, датчик 16 длины брикетной ленты, датчик 17 температуры, первый 18 и второй 19 преобразователи напряжения, датчик 20 влажности, усилитель 21, коммутатор 22, аналого-цифровой преобразователь 23, преобразователь 24 тока в напряжение, первый 25 и второй 26 цифрозналоговые преобразователи, блок 27 контроля исправности механизмов и программируемый контролер 28 с пультом 29 оператора, портами ввода - вывода информации А1, А2, В1, В2, С1, С2, интервальным таймером 30 и контролером 31 приоритетных прерываний.

О

ю

СлЭ 00

Датчики 11 м 12 располагаются вблизи штока штемпеля таким образом, чтобы сформировать зону запрета контроля проч- ногл:х брикетов при перемещении брикетной гейты по охлаждающему лотку и fпенно исключить ошибки в измерениях прочности брикетов, взникающие по причине,

Блок 13 содержит элемент ИЛИ 32, де- слтпчпый счетчик CT/IO 33, RS-триггер 34, слймент И 35, пусковой механизм 36 карет- ЕСП 14 (f, элемент 37 задержки.

Г пбога системы автоматического уп- разлйнм;, показанной на фиг, 1, основана мз применении программируемой микро- процессорной техники.

По моделям, полученным при исследовании объекте автоматизации, в данном случае - торфобрикетного пресса, определены факторы, оказывающие наибольшее влияние на прочность торфяных брикетов и производительность пресса, а также проведена оценка взаимосвязи входных и выходных параметров и проведения объекта в процессе регулирования. Наиболее целесо- образным представляется регулирование по каналу управления частотой штемпелеваний и по каналу управления частотой вра- .тения подпрессователя-, . т.е. подачей торфяной сушенки в к вмеру прессования. При этом необходимо учитывать температуру и влажность поступающей на прессование сушенки, так как эти параметры существенно влияют на прочность получаемых брикетов. На основании полученных дзн;:ых выбирается закон регулирования, например ПИ-ззкон, который реализуется программным путем.

Перед включением системы в работу необходимо провести подготовительные г, боты на прессе; проверить состояние гидросистемы, положение ломателей и других механизмов. При сборке матриц с пэ- мощью гидросистемы пресса 1 путем регулирования подачи масла в гидроци лмндр 4 отрегулировать положение верхнего набора матриц относительно нижнего, обеспечив при этом параллельность этих наборов. Далее в ручном режиме или с помощью устройств автоматического управления, осуществить пуск пресса: включить систему с лазки и проверить давление в ней, включить электродвигатель 7 привода штемпеля и после его разгона включить электродвигатель 9 привода подпрессова- теля. При этом вместе с подачей сушенки необходимо обеспечить подачу масла в камеру прессования, постепенно уменьшая его расход, При заполнении матричного канала промасленной сушенкой подача масла

1-

5

10

15

2025

55

30

35

ч

45

50

в камеру прессования прекращается и выполняется стыковка брикетной ленты. После этого управление прессом осуществляется с помощью контролера 28, в ПЗУ которого записан алгоритм управления прессом.

Система автоматического управления работает следующим образом,

По команде с пульта 29 осуществляется пуск програмкш, при этом с его помощью задается и контролируется производительность пресса, задается требуемое значение прочности брикетов и при необходимости выполняется останов программы, т.е. переход с автоматического режима управления на ручной. После поступления команды Пуск с пульта 29 контролер 28 формирует временную задержку, необходимую для протекания переходных процессов. По окончании временной задержки через порт А2 контролера 28 на шестой вход коммутатора 22 поступает команда на переключение каналов контролера. При этом информация с выхода коммутатора 22 через аналого-цифровой преобразователь 23 поступает на вход порта С2 контролера 28. Сигнал управления с порта С1 поступает на первый вход блока 13 управления кареткой 14, который вырабатывает управляющее воздействие и включает привод каретки 14 датчика 15 прочности брикетов, сигнал с которого затем поступает на преобразователь 2А тока в напряжение. С преобразователя 24 сигнал поступает на первый вход коммутатора 22. По сигналам контролера 28 поочередно подключаются к выходу коммутатора 22 следующие входы: первый вход, подключенный к выходу преобразователя 24; второй вход, подключенный к датчику 8 скорости, третий зход, подключенный к датчику 9 скорости, четвертый вход, подключенный к датчику 20 влажности сушенки; пятый вход, подключенный через усилитель 21 к датчику 17 температуры, После сборз информации микропроцессор контролера 28 выполняет расчет максимального значения прочности брикетов . которое может быть достигнуто. Затем полученный .результат сравнивается с измеренным и ok (полученным от датчика 15) и заданным значениями прочности брикетов J3, В результате сравнения могут быть получены следующие выражения: ормакс (

Ормакс О. 0э ,7рмакс Ои Оз;Ои Смаке СГ3.

В зависимости от полученных данных реализуется соответствующий алгоритм управления. При этом управление ведется по двум контурам: контуру управления частотой штемпелеваний и контуру управления

частотой вращения рабочего органа под- прессователя.

Рассмотрим работу системы Ормакс 2: Oii Оз. Если измеренное значение прочности брикетов Ои совпадает с за- данным Оз и расчетным максимальным значением Ормакс, то через порт В2 осуще- прием и проверка данных с блока 27 о состоянии механизмов. При исправных механизмах приводится проверка наличия команды на остановку при отсутствии ее повторяется цикл опроса датчиков, расчет максимального значения прочности брикетов и контроль данных с блока 27. В случае неисправности или прихода команды на ос- тановку пресса система подает аварийный сигнал оператору (на схеме этот-информационный канал связи не указан). Оператор вручную или с помощью устройства автоматического останова выполняет отключение механизмов в последовательности определенной инструкцией по эксплуатации пресса.

В том случае, когда армакс и CJ3, через порг А1 подается команда на уменьше- ние частоты вращения электродвигателя 7 (уменьшение частоты вращения электродвигателя 7 привода штемпеля приводит к увеличению прочности брикетов). Цифроа- налоговый преобразователь 26 преобразует этот код и передает аналоговый сигнал управления на преобразователь 19, который понижает питающее напряжение на заданную величину, уменьшая тем .самым обороты электродвигателя 7. Далее через порт В1 подается сигнал управления на увеличение оборотов электродвигателя 9 под- прессователя (увеличение оборотов подпрессоззтеля приводит к увеличению производительности пресса). Цифроанало- говый преобразователь 25 преобразует этот сигнал управления в аналоговый и подает его на вход преобразователя 18, который повышает питающее напряжение на заданную величину, увеличивая тем самым обо- роты электродвигателя 9, После выполнения управляющих воздействий контролер 28 переходит в режим опроса и проверки исправности механизмов. Время опроса определяется постоянными време- ни по каналам регулирования. По истечении этого времени контролер 28 повторяет опрос датчиков 8, 10, 17, 15 и 20 рассчитывает значение Ормзкс и после сравнения его с измеренным значением вырабатывает регу- лирующее воздействие, приближаясь к равенству Ормакс Си Оз, при КОТОРОМ достигается максимальная производительность при требуемом качестве брикетов.

В том случае, мл да арм;.„, VnM - а-,, чс рез порт В1 подается команда нл увгмичс ние оборотов электродвигателя 9 подпрессователя. Цифроанллоговый поооб- разователь 25 преобразует этот сигнал управления в аналоговый и подае1 его н РХОД преобразователя 18, который повышает питающее напряжение на заданную величину, увеличивая тем самым обороты злектродзи- гателя 9. Это позволяет увеличить производительность пресса и приблизить - к г/ч.

После выполнения управляющего воз действия контролер 28 реализует режим опроса и проверки исправности механизмов. Регулирование по каналу В1 выполняется до тех пор, пока о не приблизится к оэ Далее система переходит в режим работы,

Соответствующий (7рмакс Ои - 3Если Ормакс 7ц Оз, контролер 28 вы рабатывает управляющее воздействие ня уменьшение оборотов электродрпгателя 9 с через порт В1 переводит его из цифроана- логовый преобразователь 25 , который пре образует этот сигнал и подает его на вход преобразователя 18, который понижает питающее напряжение на заданную величину, снижая тем самым обороты электродвигателя 9. Это позволяет уменьшить подачу TOD- фа в камеру прессования и приблизить tti к 73. После выполнения управляющего воздействия контролер 28 реализует режим опроса и проверки исправности механизмов пресса. Регулирование по каналу R1 выполняется до тех пор, пока аи не приблизится к о3. Далее система переходит в режим работы, Соответствующий Ормакс ОзПри работе пресса может возникнуть ситуация, когда ои 5:Омакс ьг3.. т.е. будет заранее известно, что выпускаемая продукция некондиционная. В этом случае система подает аварийный сигнал огоратору, который решает продолжить работу или приступить к остановке пресса.

В системе предусмотрен канал учета количества выпускаемых брикетов. Работа этого канала организована с использованием интервального таймера 30 и контролера 31 приоритетных прерываний контролера 28. Из датчика 16 длины брикетной ленты на вход интервального таймера 30 поступают дискретные сигналы, соответствующие перемещению ленты брикетов на определенное расстояние. При поступлении .заданного числа импульсов на вход таймера 30 выход последнего переключается в высокое состояние и сигнал с выхода таймера 30 поступает на вход контролера 31 приоритетных прерываний. По запросу контролера 31 процессор контролера 28 выполняет расчет

количества выпущенных боикетов. Эта информация может быть считана по вызову оператора с помощью пульта 29.

Для обеспечения эффективности контроля поочности брикетов (во время регулирования скорости штемпеля) путем обеспечения постоянства времени контроля в предлагаемой системе предусмотрен блек 13 управления ареткои(фис. 2), работа которого поясняется диаграммами, показанными на фиг. 3.

Пои перемещении штемпеля пресса в сторону матричного канала срабатывает датчик 11 начала зоны aanpeia и вырабатывает первый импульс (t), который чеосз элемент И ПИ 32 поступает на зход счетчика 33. На нулевом выходе счетчика 33 сигнал меняется с 1 на О Узз (t), при этом состояние RS-ipi/irrepa 34 не меняется.

При дальнейшем перемещении штемпеля пресса срабатывает датчик 12 концов зоны запрета и вырабатывает первый импульс Ui2-f(r) который через элемент ИЛИ 32 переключает счетчик 33 с 1 на 2 (на фиг. 3 эта зависимость не указана). Переключение счетчика 33 не влияет на работу схемы, так как в это время еще возможно перемещение брикетной ленты, которое вносит ошибку в измерения прочности.

При воззрите штемпеля датчик 12 формирует вшром импульс (t), который через элемент ИЛИ 32 переключает счетчик 33, на выходе 3 коюрого сигнал с О ме- члегся на 1. Этим сигналом по входу S переключается триггер 34 и на его выходе си нал с О изменяется на 1 (t). т.е. подается сигнал разрешения на включение чаретки 14. Но так как управляющего импульса от контролера 28 нет, то на выходе згамоптаИ 35 сигнал управления огсутстр ет.

При дальнейшем движении илемго/я назад на выходе датчика 11 начала зоны запрета формируется второй импульс (t), который через элемент ИЛИ 32 переключает счетчик 33 на выходе 4 которого сигнал с О изменяется н 1. Этим сигналом по входу R триггер 34 устанавливает себя в исходное состояние, т.е. на выходе О сигнал с нулевого меняется на 1,

Этот цикл повторяется до прихода управляющего импульса с контролера 28.

Рассмотрим работу блока 13 управления кареткой при поступлении управляющего импульса от контролера 28 (t) на первый вход элемента И 35 и при поступления разрешающего сигнала с выхода счетчика 34 - этот сигнал формируется по приходу второго импульса с датчика 12 конца зоны запрета Ui2-f(t). По сигналам

U34-f(t) и Uynp f(t) на выходе элемента И 35 Формируется сигнал (t). Этот сигнал поступает на вход Пуск пускового механизма 36 каретки 14, которая включеет электродвигатель датчика 15 прочности и оп/скает его для контакта с лентой брикетов. Кроме того, сигнал (t) поступает на элемент 37 задержки, который вырабатывает импульс заданной длительности l)(t)n подает его

0 на вход Стоп пускового механизма 36. После снятия сигнала элемента 37 задержки с входа Сгоп пускового механизма 36 каоет- ка 14 поднимает электродвигатель датчика 15 прочности и затем отключает ei о. Блок 13

5 управления возвращается в исходное состояние и готов к следующему циклу контроля. Формула изобретения 1. Система автоматического управления процессом прессования торфобрикетов, со0 держащая электропривод штемпеля, последовательно соединенные первый цифроаналоговый преобразователь, первый преобразователь напряжения и электропривод подпрессователя, коммутатор,

5 выходом соединенный с аналого-цифровым преобразователем, датчик прочности брикетов, подключенный через преобразователь тока в напряжение к первому входу коммутатора, датчик длины боикстной лен0 ты, отличающаяся тег/,, что. с целью повышения эффективности регулирования и контроля прочности торфобрикетов путем изменения скорости прессования при неизменном времени контроля, она снабжена

5 датчиками начала и конца зоны запрета, датчиком скорости электропривода штемпеля, датчиком скорости электропривода подпрессователя, датчиком температуры, датчиком влажности, усилителем, блоком уп0 равления кареткой перемещения датчика прочности брикетов, вторым преобразователем напряжения, вторым цифроаналоговым преобразователем, блоком контроля исправности механизмов, пультом управления, сое5 диненным с входом программируемого контролера, содержащего порты ввода-вывода, интервальный таймер и контроллер приоритетных прерываний, при этом коммутатор вторым и третьим входами соединен соответственно с

0 датчиками скорости электропривода штемпеля и подпрессователя, четвертым входом - с датчиком влажности, пятым входом через усилитель - с датчиком температуры и шзстым входом - с первым выходным портом программируемого

5 контролера, второй выходной порт которого через последовательно соединенные второй цифроаналоговый преобразователь и второй преобразователь напряжения подключен к электроприводу штемпеля, третий выходной порт программируемого ионфолерз соединен с входом первого цифроаналогового преобразователя, а четвертый выходной порт - с первым входом блока управления кареткой перемещения датчика прочности брикетов, второй и третий входы которого связаны соответственное датчиками начапа и конца зоны запрета, кроме того, датчик длины брикетной ленты соединен с интервальным таймером, выход которого подключен к контролеру прерываний программируемого контролера, первый и второй входные порты которого связаны соответственно с блоком контроля исправности механизмов и выходом аналого-цифрового преобразователя.

2. Система по п. 1,отличающаяся тем, что блок управления кареткой перемеА В С А2 Ы С2

/

/

31

Фиг I

щения датчика прочности брикетов солер жит элемент ИЛИ, десятичный счетчи, последовательно соединенные триггер элемент И и пусковой механизм ПР

ремещения датчика прочности брикетов, второй вход которого через элемент задержки подключен к выходу элемента И, элемент ИЛИ соединен выходом с информационным входом десятичного г иетчиха, выход О и 3 которого подсоединены соответственно к входам сброса и уст ановки триггера, а выход 4 десятичного счетчика соединен с его входом сброса, при этом второй вход элемента И является первым входом блока управления, а входы элемента ИЛИ - его вторым и третьчм входами

30

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| Брикетный пресс | 1989 |

|

SU1738679A1 |

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Подпрессовщик брикетного пресса | 1987 |

|

SU1500507A1 |

| Система автоматического регулирования прочности торфяных брикетов на прессе с охладительными лотками | 1982 |

|

SU1062021A1 |

| Брикетный штемпельный пресс | 1988 |

|

SU1574477A2 |

| Подпрессовыватель брикетного пресса | 1982 |

|

SU1092276A1 |

| Устройство контроля прочности брикетов | 1986 |

|

SU1343015A1 |

| Способ получения топливных брикетов | 1987 |

|

SU1571057A1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

Изобретение относится к машиностроению, в частности к устройствам управления оборудованием брикетного пресса. Цель изобретения - повышение эффективности регу- лирования и контроля прочности торфобрикетов путем изменения скорости прессования при неизменном времени контроля. В качестве каналов регулирования используется канал управления частотой штемпелеваний и канал управления частотой вращения подпрессователя, т.е. подачей торфяной сушенки в камеру прессования. При этом учитываются температура и влажность поступэющей на прессование сушенки, т.к. эти параметры существенно влияют на прочность получаемых Сфикетов. Алгоритм управления с учетом динамики процесса реализуется программным путем. 1. з. п. ф-лы, 3 ил.

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-23—Подача