12

S

(Л

ройстЕо содержит корпус с водяной рубашкой 2, системой 3 его парового или электрического нагрева и наклонным основанием 6. Корпус 1 соединен с бункером 8 из .диамагнитного материала с дном в виде усеченного кону- са, имеющим систему-охлаждения. Внутри корпуса 1 по его оси расположена перфорированная 10 с наклонными винтообразными полками 1. Нижняя

часть трубы выполнена с уширением 13, установлена на пружины 16 и заполнена сферической магнитной загрузкой 17.По оси трубы 10 расположен стержневидный катод 18, а корпус 1 подключен к положительному полюсу источника постоянного тока. Снаружи бункера 8 размещен соленоид 19, подключенный к источнику переменного тока. 3 3.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2010 |

|

RU2475445C2 |

| Аппарат для электрохимической обработки осадка сточных вод | 1985 |

|

SU1318537A1 |

| Аппарат для извлечения лакокрасочных материалов из сточных вод | 1986 |

|

SU1373690A1 |

| Аппарат для обработки осадка сточных вод | 1987 |

|

SU1474098A1 |

| Аппарат для извлечения никеля из промывных вод | 1984 |

|

SU1203123A1 |

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2297391C2 |

| Устройство для электрохимической обработки осадка сточных вод | 1982 |

|

SU1104110A1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2002 |

|

RU2323162C2 |

| СПОСОБ ОБРАБОТКИ ГРАФИТА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291837C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2631215C1 |

Изобретение отнрсится к устройствам, используемым в гальванохимическом производстве для осаждения композиционных покрытий, состоящих из матрицы и армирующих ее дисперсных частиц, в частности при получении химически осаждаемых композиционных никелевых покрытий. Цель изобретения - повьпцение стабильности процесса и качества покрытий, а также обеспечение анодной защиты устройства. Уст

Изобретение, относится к устройст- вам, используемым в гальванохимическом производстве для осаждения композиционных покрытий, состоящих из матрицы и армирующих ее дисперсных частиц, в частности при получении химически осал(даемых композиционных никелевых покрытий.

Цель изобретения - повьшение ста- бильности процесса и качества покры:- ТИЙ5 а также обеспечение опорной защиты устройства.

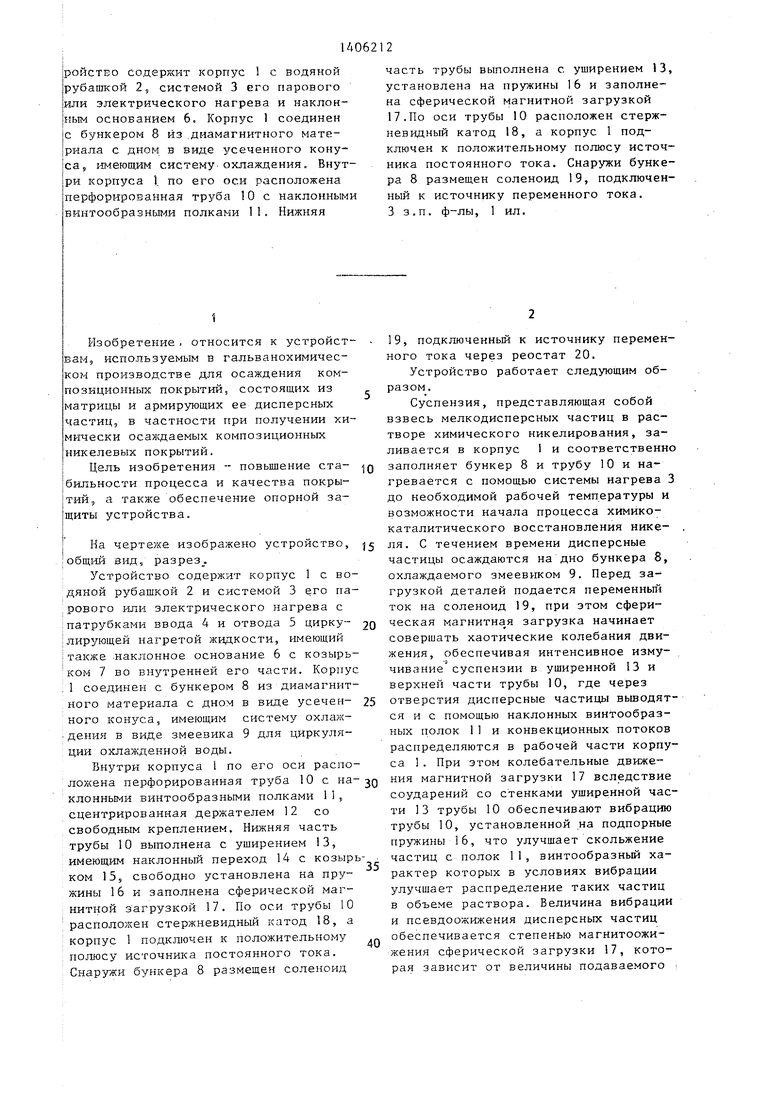

На чертеже изображено устройство, общий вид, разрез.

Устройство содержит корпус 1 с водяной рубашкой 2 и системой 3 его парового или злектрического нагрева с патрубками ввода 4 и отвода 5 цирку- лирующей нагретой жидкости, имеющий также -наклонное основание 6 с козырьком 7 во внутренней его части. Корпус 1 соединен с бункером 8 из диамагнитного материала с дном в виде усечен- ного конуса, имеющим систему охлаждения в виде змеевика 9 для циркуляции охлажденной воды.

Внутри корпуса I по его оси расположена перфорированная труба 10 с наклонными винтообразными полками 1 1 ,, сцентрированная держателем 12 со свободным креплением. Нижняя часть трубы 10 выполнена с уширением 13, имеющим наклонньш переход 14 с козырьком 15, свободно установлена на пру жины 16 и заполнена сферической магнитной загрузкой 17. По оси трубы 10 расположен стержневидный катод 18, а корпус 1 подключен к положительному полюсу источника постоянного тока. Снаружи бункера В размещен соленоид

- .

0 5

Q

5

19, подключенньй к источнику переменного тока через реостат 20.

Устройство работает следующим образом.

Суспензия, представляющая собой взвесь мелкодисперсных частиц в растворе химического никелирования, заливается в корпус 1 и соответственно заполняет бункер 8 и трубу 10 и нагревается с помощью системы нагрева 3 до необходимой рабочей температуры и возможности начала процесса химико- каталитического восстановления никеля. С течением времени дисперсные частицы осаждаются на дно бункера 8, охлаждаемого змеевиком 9. Перед загрузкой деталей подается переменньш ток на соленоид 19, при этом сферическая магнитна я загрузка начинает совершать хаотические колебания движения, обеспечивая интенсивное изму- чивание суспензии в уширенной 13 и верхней части трубы 10, где через отверстия дисперсные частицы вьшодят- ся и с помощью наклонных винт ообраз- ных полок 11 и конвекционных потоков распределяются в рабочей части корпуса 1. При этом колебательные движения магнитной загрузки 17 вследствие соударений со стенками ущиренной части 13 трубы 10 обеспечивают вибрацию трубы 10, установленной на подпорные пружины 16, что улучщает скольжение частиц с полок 11, винтообразный характер которых в условиях вибрации улучщает распределение таких частиц в объеме раствора. Величина вибрации и псевдоожижения дисперсных частиц обеспечивается степенью магнитоожи- жения сферической загрузки 17, которая зависит от величины подаваемого ;

1406212

переменного напряжения на соленоид 19,ствует повышению стабильности растворегулируемого реостатом 20. Устойчи-ра и улучшению качества покрытий. вость трубы обеспечивается держате- Наличие стержнеобразного катода

лем 12. .18, включаемого в цепь постоянного

С течением времени дисперсные час-тока с анодно-поляризуемым корпусом

тицы в рабочем объеме корпуса 1 седи-1, обеспечивает анодную защиту последментируют и благодаря наклону его ос-него и предотвращает химическое осажнования 6 и наклонности перехода 14дение покрытия на его внутренней потрубы 10 вновь поступают в бункер 8 юверхности. Кроме того, катод 18 нас охлаждаемой зоной. Наличие противо-ходится в охлажденной части раствора,

положно направленных козырьков 7 ичто предотвращает непроиаводительное

15 предотвращает турбулизацию суспен-осаждение металла на нем.

эии в рабочем объеме корпуса 1, час-( .

тично возникающую при магнитоожижении gФормула изобретения сферической загрузки 17.1. Устройство для нанесения компоВ случае частичного восстановле-зиционных химических покрытий, содернйя никелевого покрытия на некоторыхжащее цилиндрический корпус, узел

из диспергированных частиц .происходитдля обеспечения режима непрерывной

их утяжеление и ускорение седимента- 20седиментации частиц, отличаюции. При этом в охлажденной зоне бун-щ е е с я тем, что, с целью повышекера 8 процесс химического восстанов-ния стабильности процесса и качества

Ленин металла на поверхности такихпокрытий, оно снабжено бункером и

частиц и соответственно непроизводи-коаксиально ему размещенным соленоительный расход восстанавителя на про- 25дом, корпус выполнен с коническим

текание побочных реакций прекращаются.дном, а узел для обеспечения режима

Поступая в зону уширенной части 13непрерывной седиментации частиц рас- .трубы 10, такие частично никелирован-положен внутри корпуса и выполнен в ные частицы благодаря наличию магнит-виде цилиндрической перфорированной ных свойств никелевого покрытия за- 30трубы из диэлектрика с наклонными пол- держиваются на намагниченной поверх-нами по ее наружной поверхности, при мости сферической загрузки,при ее маг-этом нижняя часть трубы выполнена с нитоожижении не выводятся из охлаж-уширением, подпружинена и имеет напол- даемой зоны и не поступают в рабочийнителъ в виде сферического гумирован- объем для осаждения покрытий, способ- 5ного магнитотвердого материала, ствуя тем самым стабилизации основно- 2. Устройство по п. 1, о т л и - го процесса нанесения и улучшения каче-ч а ю щ е с я тем, что оно снабжено ства композиционных химических по-противоположно направленными козырь- крытий путем равномерности и болееками, размещенными соответственно на высокой включаемости в никелевую мат- части трубы и на коническом рицу ее дисперсных частиц, предотвра-дне корпуса с возможностью перекрытия, щая непроизводительный расход восста- 3. Устройство по п. 1, о т л и - новителя на побочные реакции, увеличи-чающееся тем, что, с целью вая коэффициент его использования наобеспечения анодной защиты устройства, протекание целевых реакций. снабжено стержневым катодом, раз- Под суммарным воздействием поли-мещенным внутри трубы, а анодом яв- градиентного магнитного поля, созда-ляется корпус.

.ваемого постоянным полем сферической 4. Устройство по п. 1, о т л и магнитной загрузки и переменным по-чающееся тем, что оно снабжелем, создаваемым соленоидом, проис- gQно нагревателями, размещенными на

ходит омагничивание раствора химичес-корпусе, и системой охлаждения, раского никелирования, что также способ-положенной на бункере.

| Бородин Й.Н | |||

| Упрочнение деталей композиционными покрытиями | |||

| М.: Машиностроение, 1982,,с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для получения композиционных гальванических покрытий | 1972 |

|

SU462893A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-06-30—Публикация

1987-01-22—Подача