VI

со

4

00

ИчоРротгние относится к ciuK:ofiy получения M.i.Tiocppnnrroi o электродного кокса и может быть мспо.чюов;ик) в иефтеперерпбптыиаслцей промышленности.

Целью изобретения является ynejut- чение выходи малосернистого электродного нефтяного кокса.

Пример 1. Тяжелый газойль каталитического крекинга (ТГКК) подвергают вакуумной разгонке на лабораторной установке, в результате чего получают две фракции: н.к. - 350°С и к.к. 350°С, в последующем назьгоае- мую кубовый остаток тяжелого газойля каталитического крекинга. Выход кубового остатка 50%.

Кубовый остаток тяжелого газойля каталитического крекинга смегаивают с иницирующим компонентом - сернистым дистиллятным крекинг-остатком (ДКО) в соотношении 0,9:0,1, Полученную смесь подвергают коксованию в лабораторной установке коксования проточ- ного типа. Производительность установки по сырью 1 л/ч, температура нагрева сырья 70°С, давление 0,3 МПа„

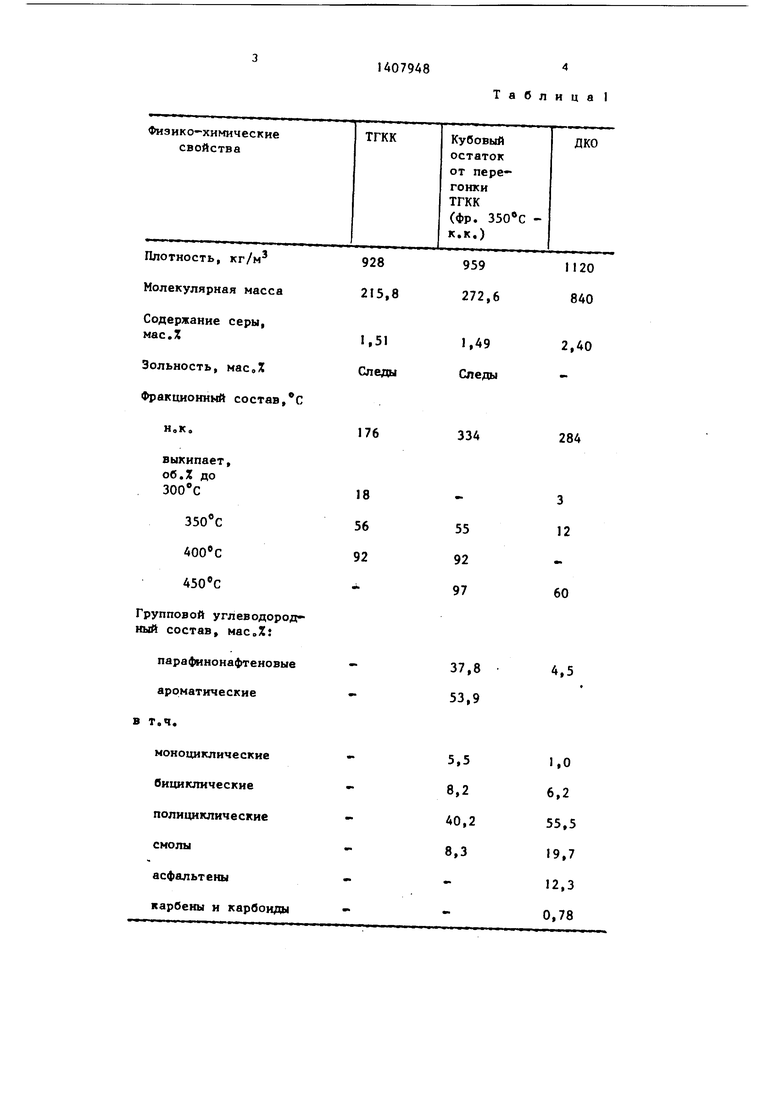

Физико-химические свойства нефтяных дистиллятных и остаточных продух- тов приведены в табл,1.

Выход кокса фактический 27,0 мас,% расчетный 21,3%; прирост кокса абсолютный 5,7%, относительный 26,8%; содержание серы в коксе 1,4 мас.%,

Пример2, Тоже, что и в примере I, состав смесей состоит из кубового остатка и дистиллятного крекинг-остатка в соотношении 0,9: :0,1.

Выход кокса фактический 20%, расчетный 17,8; абсолютный прирост KcfKca 2,2%, относительный - 12,3%; содержание серы в коксе 1,43%о

Примерз. То же, что и в примере 1, Соотношение компонентов кубовый остаток: ДКО 0,7:0,3, Выход кокса фактический , расчетный 24,5-, абсолютный прирост кокса 6,0, относительный 24,5%, содержание серы в коксе 1,5%о

Q

5

0

5

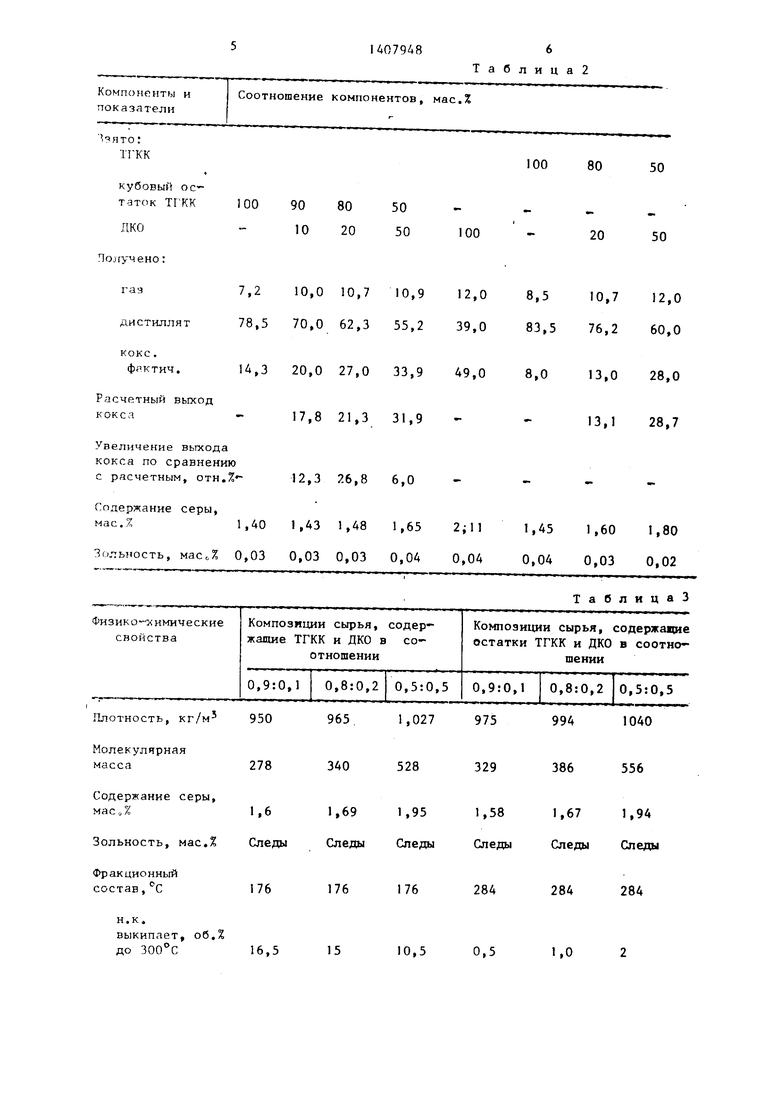

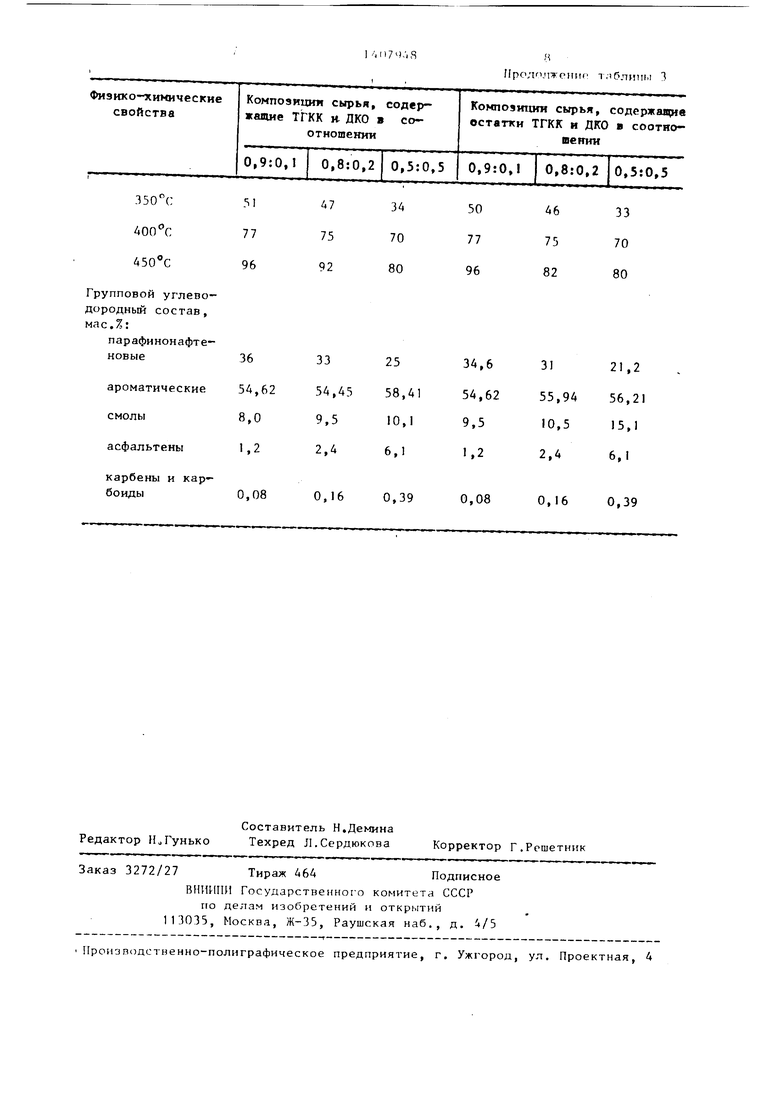

jljivr HO соотиомепии KDNT- позипий, м.чтериалтлый бпллис н качество коксл прппелоны н .2; химико-фигшческие СВОЙСТРЛ комгюзи- пий, составленных из ТГ КК, остатка ТГКК и ЛКО, - в табл.Л.

Из тлбл.З видно, что добавление и кубовьт остаток тяжелого газойля каталитического крекинга инициирующей добавки, сернистого дистяллятно- го крекинг-остатка в количестве 10- 30% способствует увеличению выхода кокса на 2,2-6 абс,% и 12,3-26,8 отн,% При зтом содержание серы в коксе соответствует требованиям, предъявляемым по этому показателю к малосернис- тым нефтяным электродным коксам. Увеличение содержания инициирующей добавки (более 30%) дает незначительный прирост кокса (табл.3), я содержание серы в получаемом коксе пре- вьшает нормативное. Коксование смесей, содержащих инициирующую добавку менее 10% не приводит к заметному приросту кокса.

Таким образом, предлагаемьш способ позволяет увеличить выход малосернистого нефтяного электродного кокса, расширяет ресурсы путем вовлечения сернистых остатков в сырье для производства малосернистого электродного кокса.

Формула изобретения

Способ получения малосернистого электродного кокса, включающий замедленное коксование тяжелого газойля каталитического крекинга, отличающийся тем, что, с целью увеличения выхода кокса и расширения сырьевой базы коксования, тяжелый газойль каталитического крекинга предварительно подвергают вакуумной перегонке с получением фракции, выкипающей Bbmie 350 С, которую перед коксованием смешивают с сернистым дистиллятным крекинг-остатком при массовом соотношении 0,9-0,8-, 0,1-0,2,

Таблице I

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО КОКСА УЛУЧШЕННОГО КАЧЕСТВА | 2000 |

|

RU2179175C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2007 |

|

RU2331663C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2007 |

|

RU2330872C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2006 |

|

RU2314333C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2009 |

|

RU2408650C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Способ получения малосернистого нефтяного кокса | 1986 |

|

SU1456447A1 |

| Способ получения нефтяного игольчатого кокса | 2018 |

|

RU2686152C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА ИЗ ОСТАТКОВ НЕФТЕХИМИИ И НЕФТЕПЕРЕРАБОТКИ | 2007 |

|

RU2330056C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2309974C1 |

Изобретение относится к способу получения малосернистого электродного кокса и позволяет увеличить выход кокса и расширить сырьевую базу коксования. Тяжелый газойль каталитического крекинга предварительно подвер)- гают вакуумиой перегонке с получением фракции, выкипающей вьппе , которую смешивают с сернистым дистил- лятным крекинг-остатком в массовом соотношении (0,9-0,8) : (0,1-0,2) и подвергают коксованию. 3 табл.

Содержание серы,

Компоненты и показатели

Соотношение компонентов, мас,%

од

100

90 80 10 20

50

50

7,2 10,010,710,9

78,5 70,062,355,2

14,3 20,027,033,9

17,821,331,9

Увеличение выхода кокса по сравнению с расчетным, отн.%

12,3 26,8 6,0

Соцержание серы,

мас.%1,40 1,43 1,48 1,65

Зольность, масЛ 0,03 0,03 0,03 0,04

Плотность, кг/м 950

965

Молекулярная масса

Содержание серы,

маСо%

Зольность, мас.%

Фракционный состав,°С

н.к.

выкипает, об,5 до 300°С

278

340

528

329

386

556

1,6 1,69 1,95 1,58 1,67 1,94 Следы Следы Следы Следы Следы Следы

176

16,5

176

15

176

10,5

284

0,5

284

1,0

284

Таблица2

100 80

50

100

20

50

12,0 8,5 10,712,0

39,0 83,5 76,260,0

49,0 8,0 13,028,0

13,128,7

2;11 1,45 1,60 1,80 0,04 0,04 0,03 0,02

ТаблицаЗ

1,027 975

994

1040

528

329

386

556

176

284

284

284

10,5

0,5

1,0

31 А7 3 77 75 70 96 92 80

Групповой углеводородный состав, мас.%:

парафинонафтеИрОЛ ЛЖОИИС 7,(,1 3

50 А6 33 77 75 70 96 82 80

| Scott Carleton | |||

| Chein and Ind, 26, 167, 102-104. |

Авторы

Даты

1988-07-07—Публикация

1986-01-03—Подача