Изобретение относится к технологии переработки тяжелых нефтяных остатков, а именно к процессу коксования, и может быть использовано для улучшения свойств получаемого нефтяного кокса.

Известно, что свойства нефтяных коксов зависят от состава и характеристик сырья коксования (природы исходной нефти, способа получения нефтяных остатков) и метода коксования. Для получения коксов с заданными свойствами необходимо подобрать соответствующий вид сырья и подготовить его к коксованию. В зависимости от назначения к коксам предъявляют различные требования, которые регламентируются ГОСТ 22898 для малосернистых коксов и техническими условиями для коксов с содержанием серы свыше 1,5 мас.%. К основным физико-химическим и физико-механическим свойствам электродного кокса относятся: массовая доля серы, действительная плотность после прокаливания, зольность, массовая доля примесей, реакционная способность, пористость, прочность, истираемость, структура и т.д.

Одним из наиболее важных показателей качества, по которому классифицируют коксы, является содержание в них серы (по арбитражному ГОСТ 8606): малосернистые - не более 1,5 мас.%, сернистые - от 1,6 до 4 мас.%, высокосернистые - более 4 мас.%. Повышенное содержание серы в коксах вызывает коррозию оборудования, повышенную трещиноватость электродных изделий, увеличение выброса вредных веществ в атмосферу, что приводит соответственно к снижению стоимости электродного кокса. Зольность характеризует содержание в коксе негорючих веществ, которые являются вредными примесями. Истинная плотность после прокаливания косвенно свидетельствует о структуре кокса. При повышении действительной плотности снижается удельное электрическое сопротивление кокса. Реакционная способность кокса зависит от степени ароматичности сырья. При малой ароматичности сырья кокс обладает большей реакционной способностью, что приводит к повышенному угару кокса при прокалке в печах.

В настоящее время электродный кокс для алюминиевой промышленности в основном получают на установках замедленного коксования, где в качестве сырья используют как различные индивидуальные нефтяные остатки, так и их смеси. Оптимальным сырьем для получения электродного кокса высокого качества на ряде предприятий отрасли являются смеси, где в качестве основного компонента применяют дистиллятный крекинг-остаток (ДКО), а в качестве второго компонента - остаточный крекинг-остаток от термокрекинга гудронов в соотношении 60: 40 мас.% (Д.Ф.Варфоломеев, А.И.Стехун, Сырье коксования и эффективность его использования, М., ЦНИИТЭНЕФТЕХИМ, 1987, с. 41, 42); или гудрон в соотношении 80-85: 15-20 мас. % (В.Г. Федотов, А.И. Стехун, А.Д. Макаров, С.А. Мустафина, Нефтепереработка и нефтехимия, 1984. N 4, с. 9-11); или тяжелый газойль каталитического крекинга в соотношении 43-52:48-57 мас.% (Н.Т. Походенко, Б.И. Брондз; Получение и обработка нефтяного кокса, М.,Химия, 1986, с.63-65). Недостатками данных технических решений являются:

- высокая стоимость ДКО, что делает производство электродного кокса нерентабельным;

- отсутствие значительного количества ДКО.

В работе: А. А. Душин, Е. В.Якименко, Е.А.Чугайнова, Н.И.Демин и др., Нефтепереработка и нефтехимия, 1985, N 4, с. 9-10 используют трехкомпонентную смесь - гудрон/ДКО после вакуумной перегонки/тяжелый газойль каталитического крекинга в соотношении 50:25:25 мас.%. Недостатки данного варианта такие же, как и в предыдущем случае.

Самым распространенным сырьем коксования в настоящее время является прямогонный гудрон от переработки нефти различной природы и с различным содержанием серы (Д. Ф.Варфоломеев, А.И.Стехун, Сырье коксования и эффективность его использование. Тематический обзор, М., ЦНИИТЭНЕФТЕХИМ, 1987, с. 10-15). К недостаткам данного сырья относятся:

- возможность получения малосернистого кокса только при использовании малосернистой нефти (содержание серы - не более 0,5 мас.%, запасы которой в России незначительные;

- низкое качество получаемого электродного кокса;

- высокие зольность, содержание примесей и реакционная способность, низкая действительная плотность после прокаливания, плохая структура.

В работе: А.И.Стехун, Нефтепереработка и нефтехимия, 1986, N 2, с. 8-10 в сырье коксования вовлекают следующие компоненты: асфальт пропановой деасфальтизации гудронов и экстракты селективной очистки масел.

Недостатками данного технического решения являются:

- повышенное содержание серы в коксе;

- увеличение содержания примесей и зольности в коксе и быстрое закоксовывание труб печей коксования при использовании асфальта;

- пониженный выход кокса и снижение его механической прочности при применении экстрактов.

Наиболее близкий по технической сущности является состав сырья для получения высококачественного кокса, состоящий из смеси тяжелой пиролизной смолы с гудроном в соотношении 20-50:50-80 мас.%, описанный в работе 3.Ф.Кузьмина, Т. Г. Биктимирова, В.И.Соколова, А.В.Цинько, Сравнительное изучение разных видов сырья коксования, ЦНИИТЭНЕФТЕХИМ, М., 1984, с.63-75. Недостатками данного технического решения являются:

- при содержании тяжелой пиролизной смолы (далее ТПС) до 20 мас.% в смеси с гудроном сырье обладает низкой агрегативной устойчивостью (Н.А.Салимова, Т.Ф. Ганиева, Нефтехимия и нефтепереработка, 1991 г., N 5, с. 19-21), что делает проблематичным его применение в качестве сырья коксования. Низкая агрегативная устойчивость сырья такого состава приводит к повышению скорости закоксовывания змеевиков печей и частой их остановке на очистку (паровыжиг с воздухом);

- при повышении содержания ТПС в смеси с гудроном выше 20 мас.% из-за высокого содержания в ТПС низкокипящих углеводородов происходит перегрузка ректификационной колонны установки замедленного коксования и сброс насосов вторичного сырья из-за снижения количества вторичного сырья (утяжеленный кубовый продут из колонны, идущий непосредственно на коксование в реактор;

- полученный кокс имеет низкие показатели оценки микроструктуры и неоднородный по своим свойствам.

Технической задачей изобретения является подбор состава сырья коксования для производства электродного кокса улучшенного качества по показателям: массовая доля серы, примесей, зольность и действительная плотность после прокаливания. Предлагаемый состав состоит из следующих компонентов, мас.%:

Тяжелая пиролизная смола - 5-10

Тяжелый газойль каталитического крекинга - 5-15

Гудрон - Остальное

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав сырья для получения электродного кокса улучшенного качества отличается от известного введением нового компонента, а именно тяжелого газойля каталитического крекинга, что позволяет:

получить электродный кокс улучшенного качества;

увеличить агрегативную устойчивость сырья;

уменьшить содержание серы в сырье и коксе;

повысить ароматичность сырья.

Предлагаемый состав для получения электродного кокса улучшенного качества использовали при проведении лабораторных и промышленных испытаний на установке замедленного коксования.

Примеры:

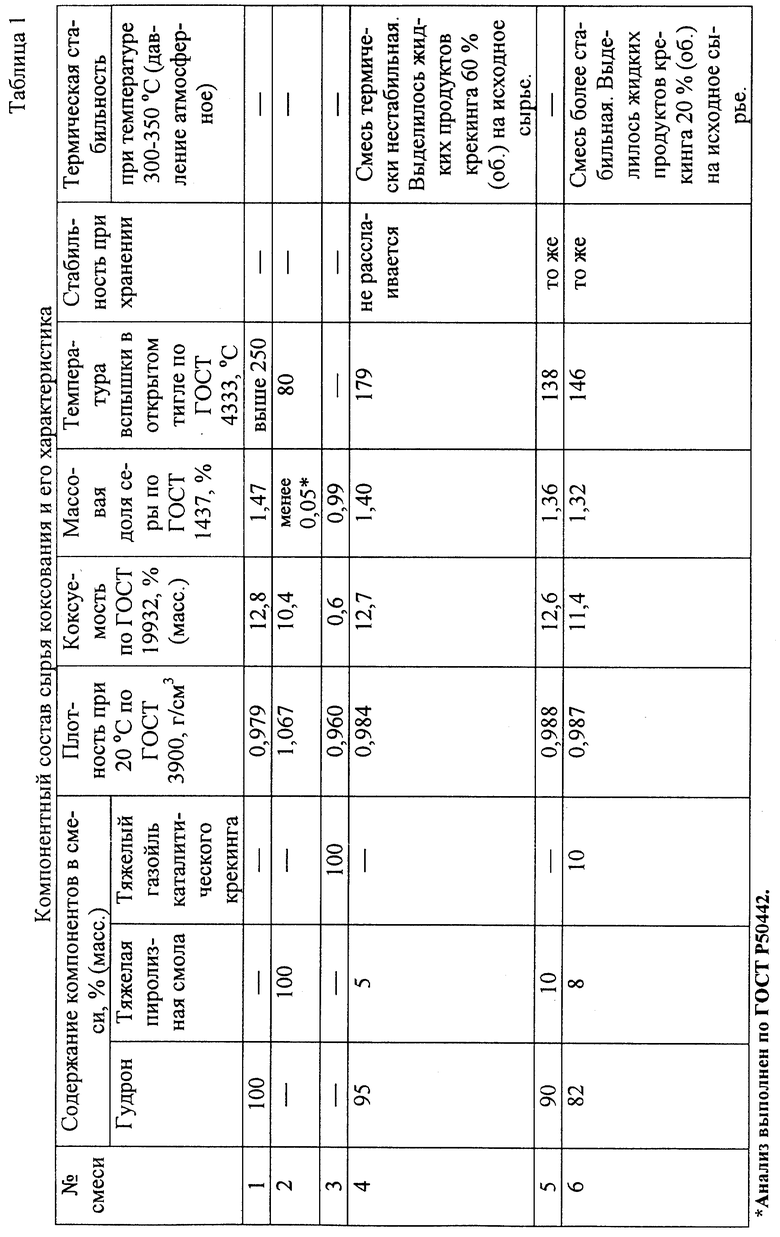

Компонентного состава смеси и результаты аналитического контроля предлагаемого сырья приведены в табл. 1.

Анализ данных, приведенных в табл. 1, показывает, что добавление к гудрону тяжелой пиролизной смолы и тяжелого газойля каталитического крекинга (далее ТГКК) позволяет:

- снизить содержание серы на 0,15 мас.% при сохранении высокой коксуемости - более 10 мас.% (см. пример 6);

- увеличить агрегативную устойчивость сырья при высоких температурах, о чем свидетельствует пониженный крекинг сырья (см. примеры 4, 6).

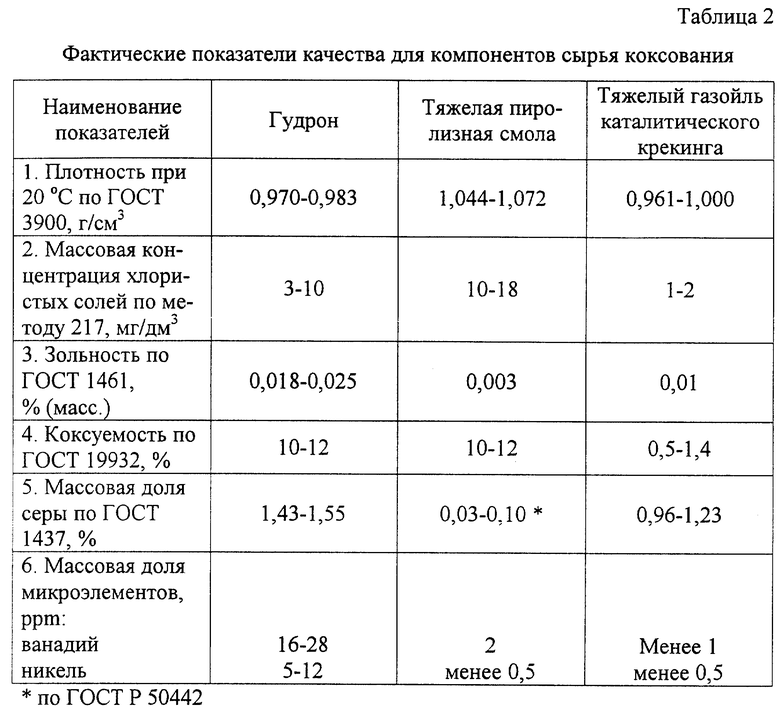

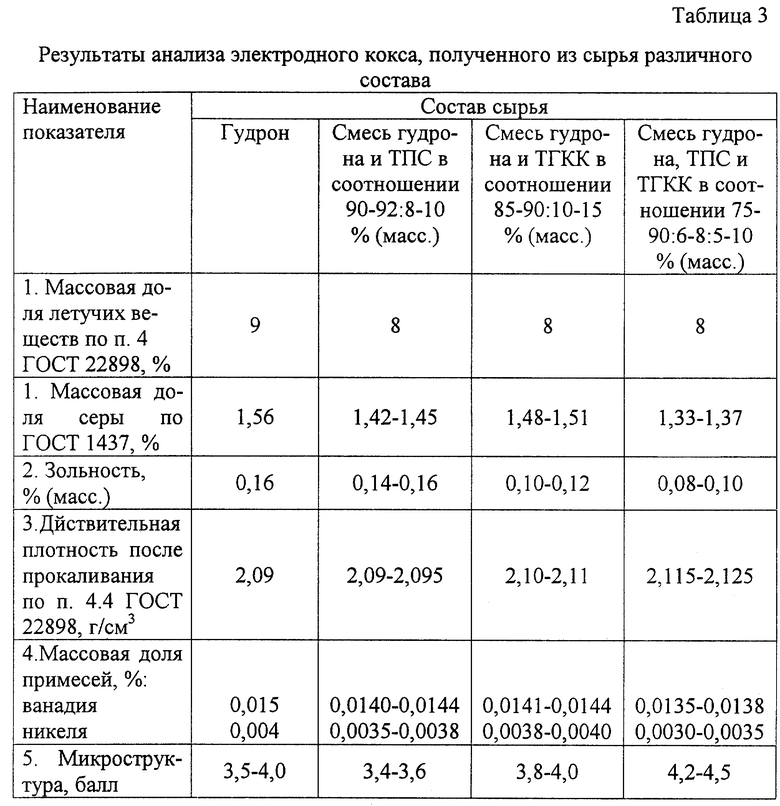

Результаты коксования предлагаемого состава сырья в промышленных условиях на установке замедленного коксования типа 21-10/ЗМ представлены в табл. 2,3.

Результаты промышленных испытаний показывают:

- электродный кокс, полученный при коксовании гудрона, имеет низкие показатели качества - высокое содержание серы, золы и тяжелых металлов, невысокую действительную плотность после прокаливания и низкий балл микроструктуры;

- использование ТПС в смеси с гудроном (содержание 8-10 мас.% приводит только к улучшению таких показателей как содержание серы и тяжелых металлов в коксе. Такие показатели, как зольность и действительная плотность после прокаливания практически не изменяются, а микроструктура кокса ухудшается;

- введение в состав сырья 10-15 мас.%. ТГКК позволяет добиться незначительного снижения содержания серы, ванадия и зольности в коксе и увеличения действительной плотности после прокаливания. Микроструктура кокса также изменяется незначительно. Но изменение показателей происходит при значительном снижении выработки электродного кокса. Добавление к гудрону только ТГКК (10 -15 мас. % приводит к повышению продолжительности цикла коксования одного реактора на 5-8 ч и значительному снижению выработки кокса на 3-4% и как следствие снижению эффективности работы установки замедленного коксования;

- именно использование предложенного трехкомпонентного состава сырья коксования (смесь гудрона, ТПС и ТГКК в соотношении 75-90:6-8:5-10 мас.%) позволяет при сохранении выработки электродного кокса получить более значительный эффект по улучшению его свойств (синергитический эффект), который невозможно получить при использовании в качестве сырья двухкомпонентных смесей гудрона с ТПС и гудрона с ТГКК:

снижение содержания серы на 0,19-0,23 мас.%;

уменьшение зольности на 0,06-0,08 мас.%;

повышение действительной плотности после прокаливания на 0,025-0,035 г/см3;

снижение содержания тяжелых металлов - ванадия на 0,0012-0,0015 мас.% и никеля на 0,0005-0,001 мас.%;

улучшение микроструктуры кокса на 0,2-1,0 балла.

Использование трехкомпонентного состава сырья позволило также увеличить его агрегативную устойчивость, о чем свидетельствовала низкая скорость закоксовывания труб печей коксования, и сохранить продолжительность цикла коксования одного реактора и выработку электродного кокса. Кокс по всем показателям соответствует требованиям ГОСТ 22898 на малосернистый электродный кокс КЗА.

Таким образом, использование предложенного трехкомпонентного состава сырья коксования позволяет ликвидировать изложенные выше недостатки прототипа: повысить агрегативную устойчивость сырья, снизить перегрузку оборудования по низкокипящим углеводородам, получить малосернистый электродный кокс с улучшенными свойствами, однородный по структуре и составу.

Экономические расчеты показывают, что более квалифицированное использование ТПС и тяжелого газойля каталитического крекинга (а они ранее вовлекались в топочный мазут) и сбыт малосернистого электродного кокса вместо сернистого позволят получить значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СЫРЬЯ ДЛЯ ПЕРЕРАБОТКИ НА УСТАНОВКАХ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2001 |

|

RU2210585C2 |

| СПОСОБ СНИЖЕНИЯ СМЕРЗАЕМОСТИ НЕФТЯНОГО КОКСА | 2002 |

|

RU2227151C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2007 |

|

RU2330872C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2252244C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА ИЗ ОСТАТКОВ НЕФТЕХИМИИ И НЕФТЕПЕРЕРАБОТКИ | 2007 |

|

RU2330056C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ НА УСТАНОВКАХ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2003 |

|

RU2260616C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ШПАЛ | 2007 |

|

RU2331513C1 |

| Способ получения малосернистого электродного кокса | 1986 |

|

SU1407948A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2009 |

|

RU2408650C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2007 |

|

RU2331663C1 |

Изобретение относится к технологии переработки тяжелых нефтяных остатков, а именно к процессу коксования, и может быть использовано для улучшения свойств получаемого электродного кокса. Состав содержит тяжелую пиролизную смолу 5-10 мас.%, тяжелый газойль каталитического крекинга 5-15 мас.% и гудрон - остальное. Технический результат - создание состава сырья коксования для получения электродного кокса с улучшенными характеристиками: пониженным содержанием серы, примесей, зольности, повышенной действительной плотностью после прокаливания. 3 табл.

Состав сырья для производства электродного кокса улучшенного качества на основе прямогонного гудрона и тяжелой пиролизной смолы, отличающийся тем, что состав дополнительно содержит тяжелый газойль каталитического крекинга при следующем соотношении компонентов, мас. %:

Тяжелая пиролизная смола - 5 - 10

Тяжелый газойль каталитического крекинга - 5 - 15

Гудрон - Остальное

| КУЗЬМИНА З.Ф | |||

| и др | |||

| Сравнительное изучение разных видов сырья коксования | |||

| - М.: ЦНИИТЭНЕФТЕХИМ, 1984, с.63-75 | |||

| Способ замедленного коксования | 1988 |

|

SU1548206A1 |

| Способ получения сырья для производства электродного кокса | 1990 |

|

SU1778133A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 0 |

|

SU311950A1 |

| Способ регулирования тока адаптивного электропривода | 1986 |

|

SU1372571A1 |

Авторы

Даты

2002-02-10—Публикация

2000-05-12—Подача