со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного чая | 1988 |

|

SU1595428A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ТОНИЗИРУЮЩЕГО НАПИТКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179396C2 |

| Чайная гранула и установка для ее получения | 1991 |

|

SU1805864A3 |

| Способ производства гранулированного продукта из сухого,мелкого чая и установка для его осуществления | 1987 |

|

SU1472036A1 |

| СПОСОБ ГРАНУЛЯЦИИ ПОРОШКА И УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ | 2011 |

|

RU2554193C2 |

| Способ производства гранулированного чая и установка для его осуществления | 1990 |

|

SU1706517A1 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ЧАЯ ИЗ ИСХОДНОГО СУХОГО ЧАЙНОГО СЫРЬЯ | 2018 |

|

RU2703386C1 |

| Устройство для покрытия гранул кормов защитной пленкой | 1984 |

|

SU1242084A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

Изобретение относится к пищевой промышленности, а именно к чайной промьшленности.Цель изобретения - повышение одйородности гранул. Устройство содержит барабан 1, укрепленный на продольном валу 2 с отверстиями 11 при помощи спиц 3, изменением длины которых обеспечивается угол наклона барабана к валу на 0-6, причем вал приводится во вращение посредством цепной передачи 12, редуктора 13 и электродвигателя; загрузочный вибрационный желоб 4; выгрузочное устройство 9; форсунку-увлажнитель 5; устройство для изменения угла наклона вала к горизонту на 0,5-1,0 ; соскабливающее устройство, состоящее из двух элементов, установленное с наружной стороны барабана I; трех-четы- рехзаходные перемешивающие злементы 8, установленные lYo винтовой линии на внутренней поверхности барабана 1 D неперфорированной зоне. Перфорированная зона составляет 1/4-1/6 часть корпуса барабана 1 и расположена со стороны выгрузки продукта, при этом соотношение длины барабана и его диаметра (3,5-5):1, 2 ил., 4 табл. а S (Л с

сриг 1

Изобретение относится к пищевой промьшшенности, в частности к чайной и может быть использовано на чайных фабриках первичной переработки.

Целью изобретения является повы- шение однородности гранул.

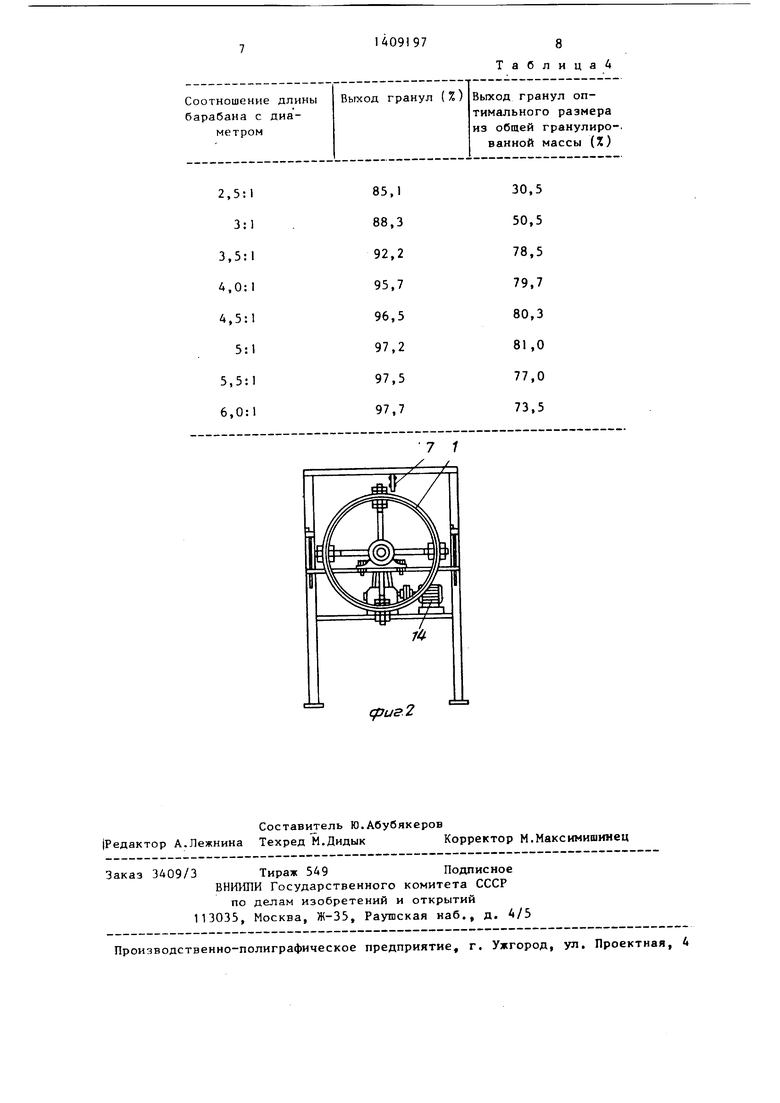

На фиг.1 показан предлагаемый гранулятор, общий вид; на фиг.2 - то же, вид со стороны выгрузки про- дукта.

Устройство содержит барабан 1, скомпонованный на продольном валу 2 при помощи приспособления, выполненного в виде спиц 3, изменением дли- мы которых обеспечивается требуемый угол наклона барабана к валу, загрузочный вибрационный желоб 4, форсунку-увлажнитель 5, соскабливающий механизм, состоящий из двух элементов 6 и 7, установленных на входе и на выходе продукта, причем элемент 7 установлен с наружной стороны барабана перемешивающие элементы 8, установленные по винтовой линии на внут- ренней поверхности барабана 1 в непе форированной зоне, при этом перфорированная зона составляет 1/4-1/6 части корпуса барабана 1 и расположена со стороны выгрузки продукта, выгру зочное устройство 9, приспособление 10 для изменения угла наклона вала к горизонту, вал, приводимый во вращние посредством цепной передачи 12, редуктора 13 и электродвигателя 14, содержащий отверстия 11.

Барабан 1 эксцентрично соединен с вращающим валом. Максимальное гранулирование происходит не только окатыванием частиц при вращении барабана I, но и возвратно-поступательным движением их с одновременным продвижением вдоль барабана 1 .

До начала работы с помощью приспособлений 3 и 10 устанавливают необ- ходимый наклон вала и барабана. Устройство работает следующим образом.

Измельченный до мелкодисперсного состояния материал, например чайный лист (или сухой концентрат чая), подается в загрузочный желоб 4, где увлажняется жидкостью, распыляемой- форсункой 5, откуда поступает в барабан I. Вращение барабана 1 вызьша- ет передвижение с одновременным перемешиванием гранулируемой массы,зарождением центров гранулирования и самих гранул. Крупные окатыши

размалываются, соударяясь с перемешивающими элементами 8, и размеры гранулированных частиц усредняются. Для предотвращения прилипания увлажненного материала к внутренним стенкам корпуса барабана 1 используется соскабливающий элемент 6. Ввиду того, что барабан I скреплен с вращающим продольным валом 2 под углом, гранулируемый материал окатывается попеременно в разных плоскостях выполняя реверсивные движения, при этом в средней части барабана 1 грануляция происходит примерно в одной плоскости, движение мелких частиц замедляется, и лищь сформировавщиеся в гранулы частицы легко продвигаются дальше вдоль барабана. Несгранулиро- вавщиеся мелкие частицы высеиваются, соскабливаются с наружной стороны элементом 7. Готовый продукт выводится из барабана 1 посредством выгрузочного устройства 9.

При необходимости в полый вал 2 для создания микроклимата пропускается пар, или продувается горячий воздух, или для санобслуживания пропускается вода, которая через отверстия 11 попадает внутрь барабана 1 .

Использование предлагаемого устройства для гранулирования мелкоизмельченных материалов, например чая или сухих концентратов чая, обеспечивает максимальную степень грануляции и однородность полученных гранул

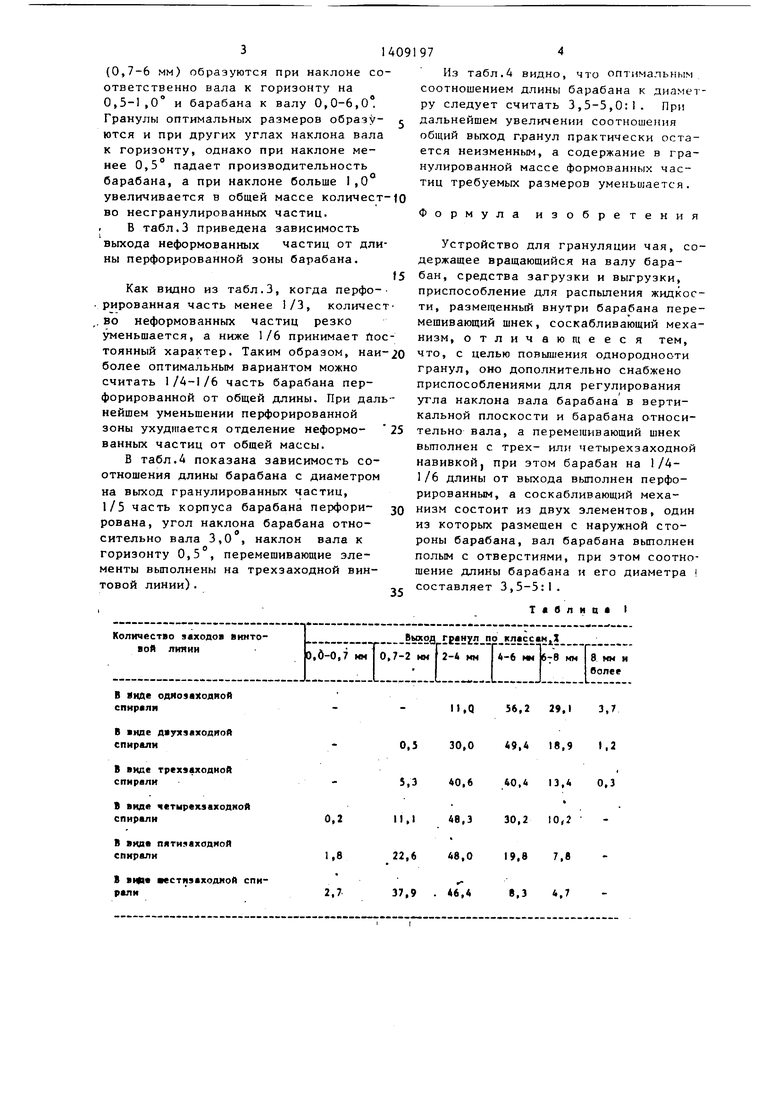

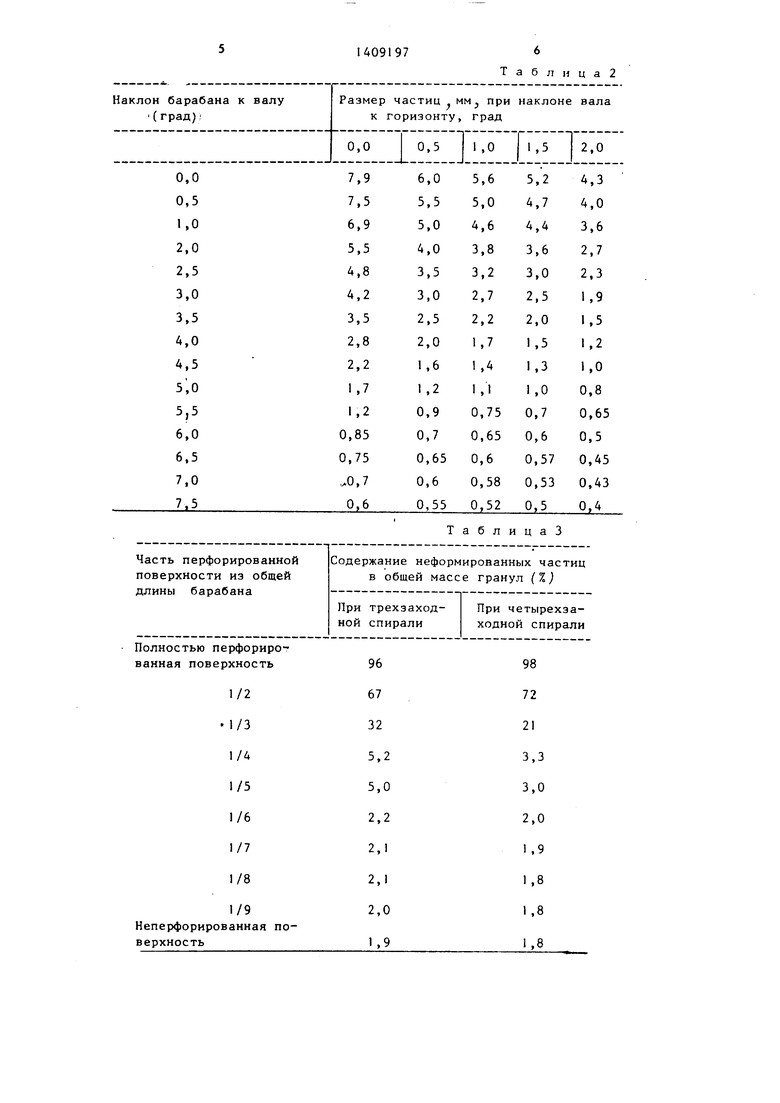

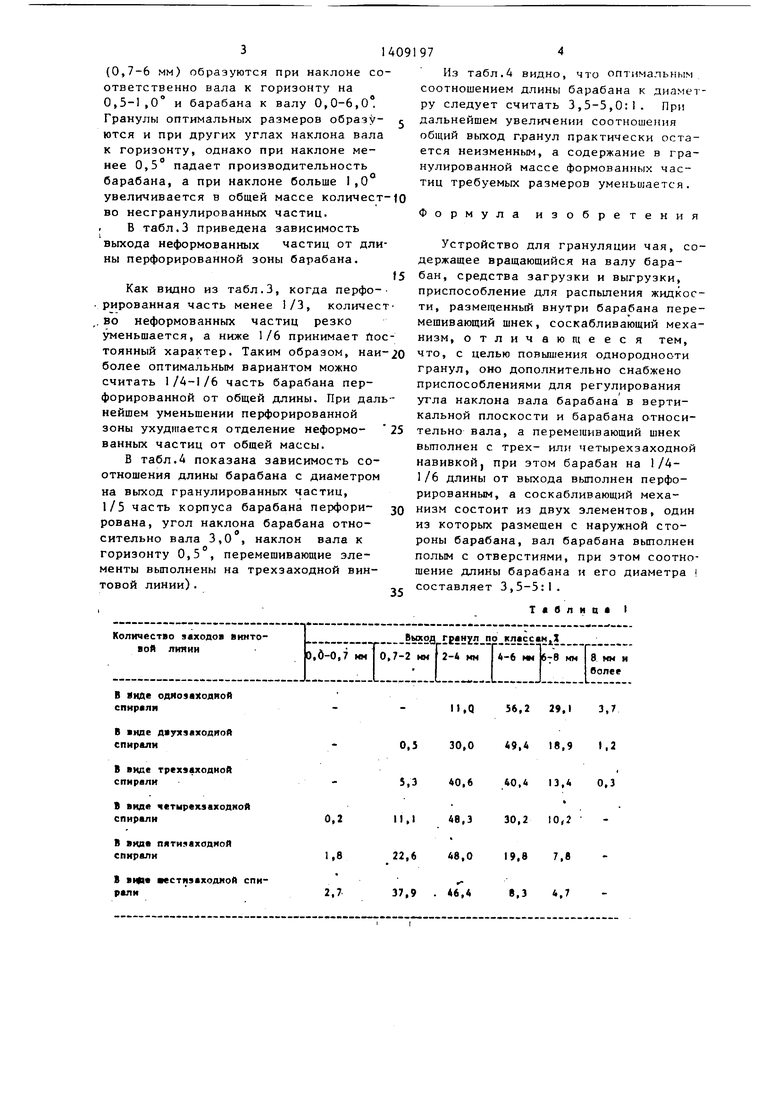

В табл.1 представлена зависимость выхода продукта и размеров гранул от количества заходов винтовой линии.

Наилучшими являются гранулы, имеющие диаметр 0,7-6,0 мм, из них наиболее прочными и стойкими при хранении являются гранулы с диаметром 2-6 мм.

Как видно из табл.1, максимальное количество гранул с диаметром 2-6 мм (78-81%) образуется в условиях 3-4 заходной спирали.

В табл.2 приведена зависимость средневзвещенного размера гранулированных частиц от угла наклона барабана к продольному валу и вала к горизонту. Перемещивающие элементы выполнены на четырехзаходной винтовой линии .

Данные табл.2 показьшают, что по мере увеличения наклона барабана и вала диаметр гранул уменьшается, однако гранулы желаемого диаметра

31

(0,7-6 мм) образуются при наклоне соответственно вала к горизонту на 0,5-1,0° и барабана к валу 0,0-6,0. Гранулы оптимальнь(х размеров образ:/- ются и при других углах наклона вала к горизонту, однако при наклоне менее 0,5° падает производительность барабана, а при наклоне больше 1,0 увеличивается в общей массе количество несгранулированных частиц.

В табл.3 приведена зависимость выхода неформованных частиц от длины перфорированной зоны барабана.

Как видно из табл.3, когда перфорированная часть менее 1/3, количест . во неформованных частиц резко уменьшается, а ниже 1/6 принимает Лос тоянный характер. Таким образом, наиболее оптимальным вариантом можно считать 1/4-1/6 часть барабана перфорированной от общей длины. При дальнейшем уменьшении перфорированной зоны ухудшается отделение неформованных частиц от общей массы.

В табл.4 показана зависимость соотношения длины барабана с диаметром на выход гранулированных частиц, 1/5 часть корпуса барабана перфори

рована, угол наклона барабана относительно вала 3,0 , наклон вала к горизонту 0,5°, перемешивающие элементы выполнены на трехзаходной винтовой линии).

Количество яаходов винтовой лиянн

Выход грйнул по классам. -.-...-г..-|.i

0,д-0,7 мм I 0,7-2 мм I 2-& мм | 4-6 мм |б7в мм 8 мм и

Iволег

,7 мм j 0,7-2 мм р-Л мм UВ Виде одяозаходной спирали

В виде двухэаходйой спирали

В виде трехааходной спирали

В виде четырехэаходк спирали

В вид пятияахадяой спирали

В BI4I естяэаходиой рали

|0

5

0 5

0

5

974

Из табл.4 видно, что onrnMa.nbfibiM соотношением длины барабана к диаметру следует считать 3,5-5,0:1. При дальнейшем увеличении соотношения общий выход г.ранул практически остается неизменньм, а содержание в гранулированной массе формованных частиц требуемых размеров уменьшается.

Формула изобретения

Устройство для грануляции чая, содержащее вращающийся на валу барабан, средства загрузки и выгрузки, приспособление для распыпения жидкости, размещенный внутри барабана перемешивающий шнек, соскабливающий механизм, отличающееся тем, что, с целью повышения однородности гранул, оно дополнительно снабжено приспособлениями для регулирования угла наклона вала барабана в вертикальной плоскости и барабана относительно вала, а перемешивающий шнек вьтолнен с трех- или четырехзаходной навивкой, при этом барабан на 1/4- 1/6 длины от выхода выполнен перфорированным, а соскабливающий механизм состоит из двух элементов, один из которых размещен с наружной стороны барабана, вал барабана выполнен полым с отверстиями, при этом соотношение длины барабана и его диаметра составляет 3,5-5:1.

Т б л и п I

11,0 56,2 29,1 3,7 30,0 49,4 16,9 1,2

(

40,6 40,4 13,4 0,3

k

48,3 30,2 10,2 48,0 19,8 7,8 . 46,4 В,3 4,7

Таблнца2

Таблица4

cf3us2

| Авторское свидетельство CCCV № 701687, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР-СУШИЛКА | 1966 |

|

SU216639A1 |

Авторы

Даты

1988-07-15—Публикация

1986-02-28—Подача