(21)4033005/31-02

(22)14.03.86

(46) 15.07.88. Бил. № 26

(71)Московский институт стали и сплавов

(72)Б.В.Кучеряев, В.В.Кучеряев, А.И.Федосеев, Л.Н.Смирнов, Н.И.Тимофеев, А.А. Куранов, Ю.П.Денисов, А.И.Баканов, М.А.Пань- кин и Л.Г.Гроховская

(53)621.77.04(088.8)

(56)Авторское свидетельство СССР 1122383, кл. В 21 В 27/02, 1983.

(54)СПОСОБ АСИММЕТРИЧНОЙ МНрГО-- ПРОХОДНОЙ ПРОКАТКИ ЛИСТОВ

(57)Способ многопроходной прокатки металлических листов и лент на стане

с различными диаметрами рабочих валков может быть использован в цехах по обработке металлов и сплавов. Цель изобретения - выравнивание текстуры и механических свойств по толщине проката. Для этого прокатку листов или лент проводят по многопроходной схеме. После каждого четного прохода осуществляют кантовку листа или ленты на 180 относительно оси прокатки, причем толщину проката h после казвдо- го четного прохода определяют по формуле:

- bi- . bi

l

где

о

h. толщина проката соответственно до и после предьщущего нечетного прохода. Способ позволяет повысить выход годного на 20%. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ВЫСОКИМ КОМПЛЕКСОМ МАГНИТНЫХ СВОЙСТВ | 2014 |

|

RU2574613C1 |

| Способ горячей прокатки плит из алюминиевых сплавов | 1988 |

|

SU1629118A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ ЧУГУНА | 1998 |

|

RU2137560C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2441721C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2591922C1 |

00

ел

Изобретение относится к обработке металлов давлением, в чястности к способа-м получения листов и лент холодной прокаткой, и может быть ис- поль:1овано в цехах по обработке металлов и сплавов.

Цель изобретения - выравнивание текстуры и механических свойств по толщине проката.

Способ заключается в следующем.

Холодную прокатку листов и лент осуществляют в несколько проходов на стане с различнымт диаметрами рабочих валков. Перед каждым четным про- 15 ходом лист или ленту кантуют на 180 относительно оси прокатки так, что поверхность, соприкасающаяся в предыдущем проходе с верхним рабочим валлого нсчетног о и последующего четного проходом

ia.

где hj, и h , - толщина проката соответственно до и после нечетного проходов; fo 1 относительная степень деформации в нечетном и последующем четном проходах;

D - диаметр меньшего рабочего валка, мм.

Пример. Заготовки из алюминия марки АД-1 размером 10,5x1500x2500 мм прокатывали без предварительного подогрева на четырехвалковом стане с диаметром нижнего рабочего валка 620 мм ком, в последующем проходе контакти- 20 диаметром верхнего валка 570 мм. рует с нижним рабочим валком и т.д. Прокатку проводили по двум режимам

Предлагаемый способ прокатки поз- обжатий с одинаковым количеством про- воляет уменьшить неравномерность де- ходов, равным восьми. Первая схема формации, неоднородность текстуры прокатки была составлена с учетом пред- и механических свойств по толщине про- 25 ложенных рекомендаций: 10,, 74-v6, 24 ката за счет уменьшения величины , ,,,1 , , 5 мм. накопленной степени деформации сдви- Режим прокатки назначали полагая, что rajlj в приконтактных с поверхностью толгцина проката h после каждого четно- валков слоях, в то время как об1ций го прохода определяется по указанной по проходам коэффицие}1т вытяжки цент- ЗО формуле. Например, размер 7,74 мм по- ральных слоев листа или ленты остает- еле первого прохода назначали исходя

ся без изменения независимо от того, осуществляется или нет кантовка.

В предлагаемом способе выравнивание неравномерности деформации по толщине проката осуществляется за счет указанной кантовки листа или ленты перед четными проходами, и предпочтительными являются схемы обжатий, содержащие четное количество проходов.Q

25

При этом толщина h проката после каждого четного прохода определяется по формуле

45

,

hi hi Ь„ Ы

д, h - толщина заготовки и прогде h

ката в предыдущем нечетном проходе,

что приводит к более однородному распределению величины накопленной по проходам степени деформации сдвига Aj;. Результатом такого выравнивания неоднородности деформации в каждом четном проходе будет более однородное распределение текстуры и механических свойств по проката.

Вторую схему прокатки назначали произвольно с учетом энергосиловых возможностей стана: ,,41 ,,,, ,85-4 ,5 мм. Прокатку по выбранным режимам обжатий осуществляли в двух вариантах: 45 с применением кантовки перед каждым четным проходом и без нее при прочих одинаковых условиях.

50

55

Так как размеры полученных листов не позволили изготовить образцы для испытаний механических свойств по толщине проката, о распределении деформации судили по результатам измерений микротвердости, а коэффициент неравномерности накопленной степени

деформации сдвига К вычисляли теоПриведенная формула получена из со- ретически.

отношения геометрических параметров прокатки в очаге деформации для кажлого нсчетног о и последующего четного проходом

ia.

где hj, и h , - толщина проката соответственно до и после нечетного проходов; fo 1 относительная степень деформации в нечетном и последующем четном проходах;

D - диаметр меньшего рабочего валка, мм.

Пример. Заготовки из алюминия марки АД-1 размером 10,5x1500x2500 мм прокатывали без предварительного подогрева на четырехвалковом стане с диа

из энергосиловых возможностей прокатного стана, а толщину металла после второго (четного) прохода определяли

по формуле

7 742 7 7ДЗ ,74 - Z.f-- . Z.2| 6,24 мм

и т.д.

Вторую схему прокатки назначали произвольно с учетом энергосиловых возможностей стана: ,,41 ,,,, ,85-4 ,5 мм. Прокатку по выбранным режимам обжатий осуществляли в двух вариантах: с применением кантовки перед каждым четным проходом и без нее при прочих одинаковых условиях.

Так как размеры полученных листов не позволили изготовить образцы для испытаний механических свойств по толщине проката, о распределении деформации судили по результатам измерений микротвердости, а коэффициент неравномерности накопленной степени

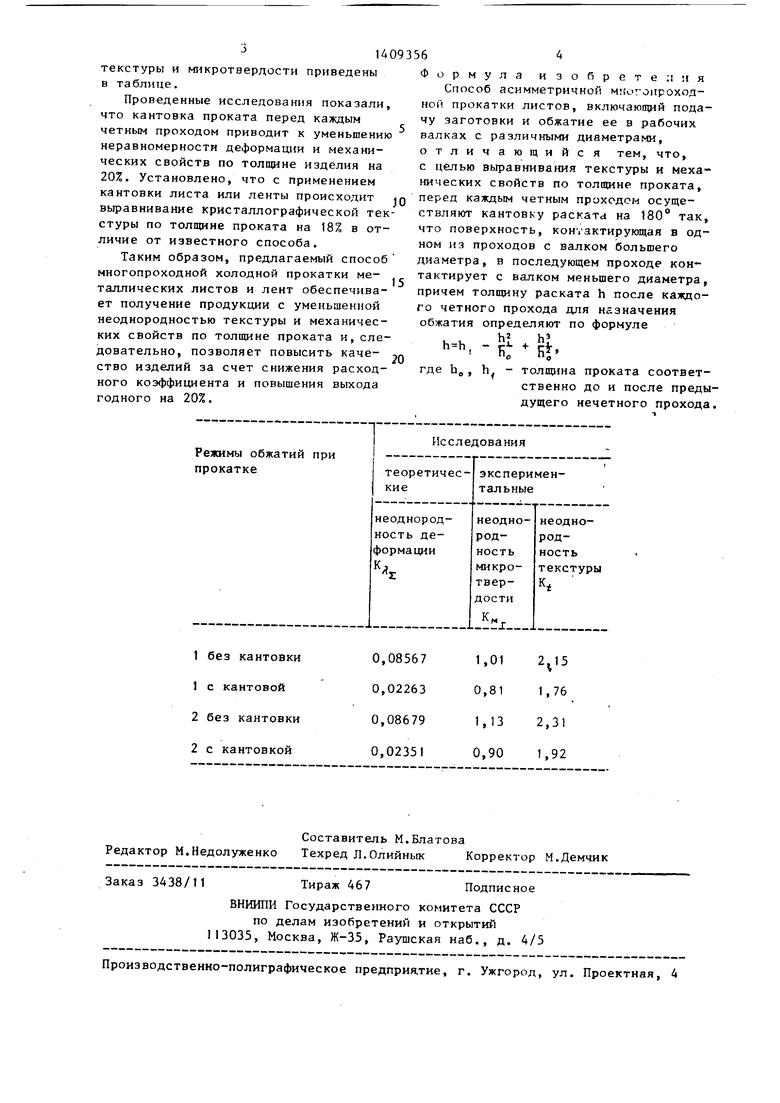

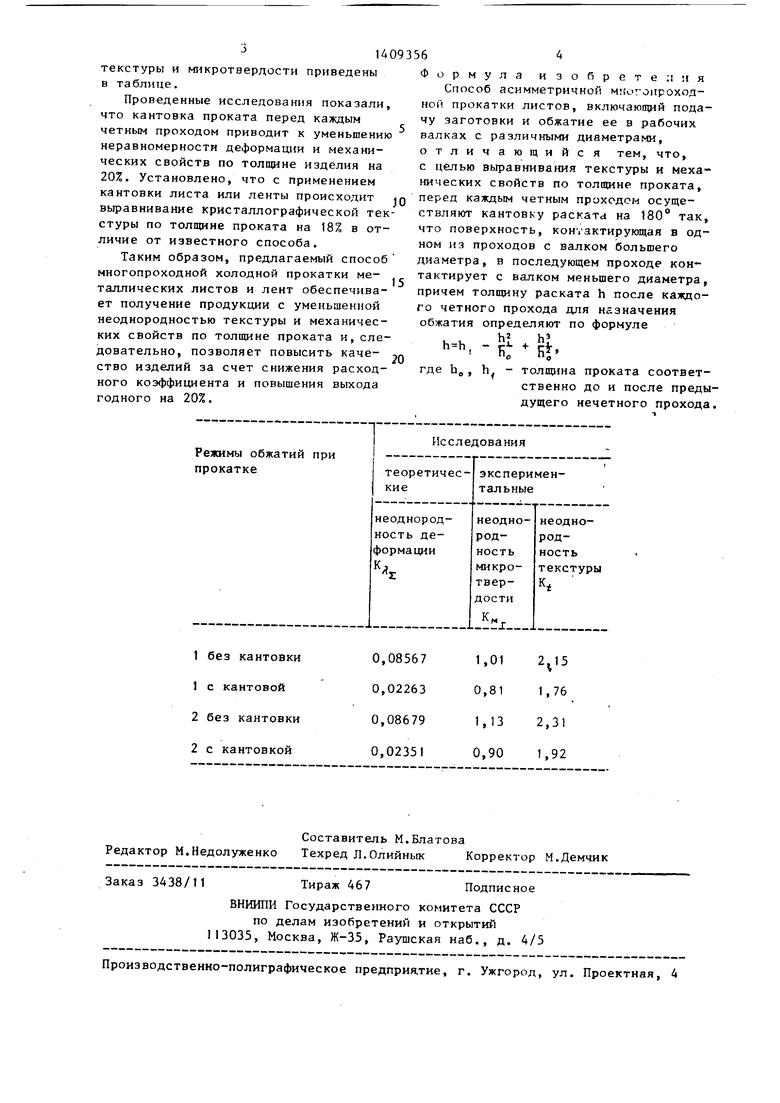

Результаты исследований по определению неоднородности деформации.

текстуры и микротвердости приведены в таблице.

Проведенные исследования показали, что кантовка проката перед каждым четным проходом приводит к уменьшению неравномерности деформации и механических свойств по толщине изделия на 20%. Установлено, что с применением кантовки листа или ленты происходит JQ выравнивание кристаллографической текстуры по толщине проката на 18% в отличие от известного способа.

Таким образом, предлагаемый способ многопроходной холодной прокатки металлических листов и лент обеспечивает получение продукции с уменьшенной неоднородностью текстуры и механических свойств по толщине проката и, следовательно, позволяет повысить каче- jn ство изделий за счет снижения расходного коэффициента и повышения выхода годного на 20%.

15

Q jn

5

Формула изобретения Способ асимметричной мггогоироход- ной прокатки листов, включающий подачу заготовки и обжатие ее в рабочих валках с различными диаметрами, отличающийся тем, что, с целью выравнивания текстуры и механических свойств по толщине проката, перед каждым четным проходом осуществляют кантовку раската на 180° так, что поверхность, конуактирующая в одном из проходов с валком большего диаметра, в последующем проходе контактирует с валком меньшего диаметра, причем толщину раската h после каждого четного прохода ппя нгзначения обжатия определяют по формуле

Ь2 h , - - .

где Ьд, h - толщина проката соответственно до и после предыдущего нечетного прохода.

Авторы

Даты

1988-07-15—Публикация

1986-03-14—Подача