Изобретение относится про.атке металлов, в ч-стнос и к горячей прокатке 1.лит ич малопластичньгк ниевых сплавов.

Цепь изобретения - повышение качества проката путем выравнивания механических свойств по толщине и ширине проката.

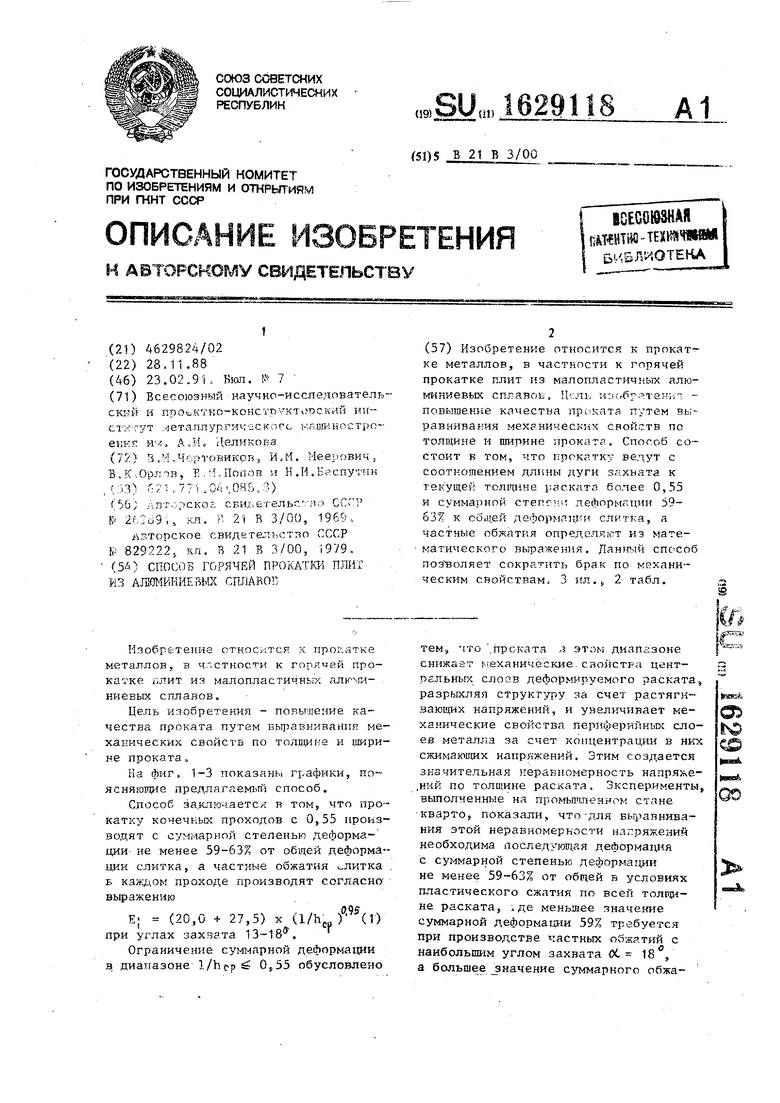

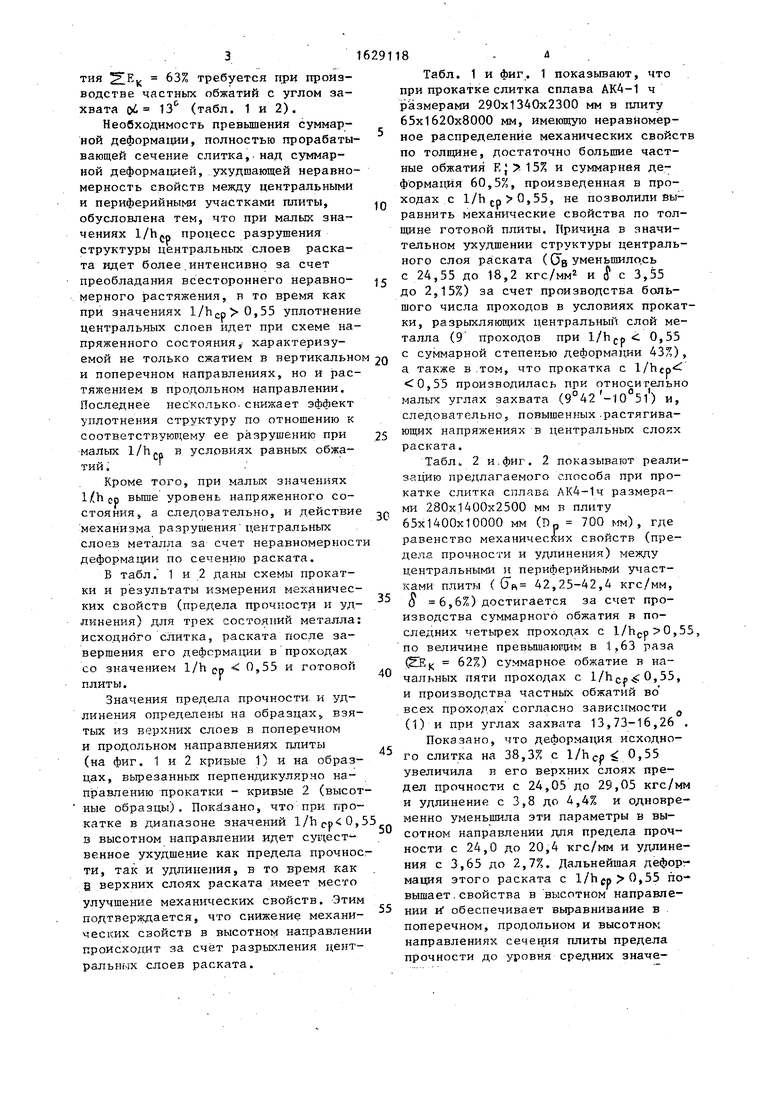

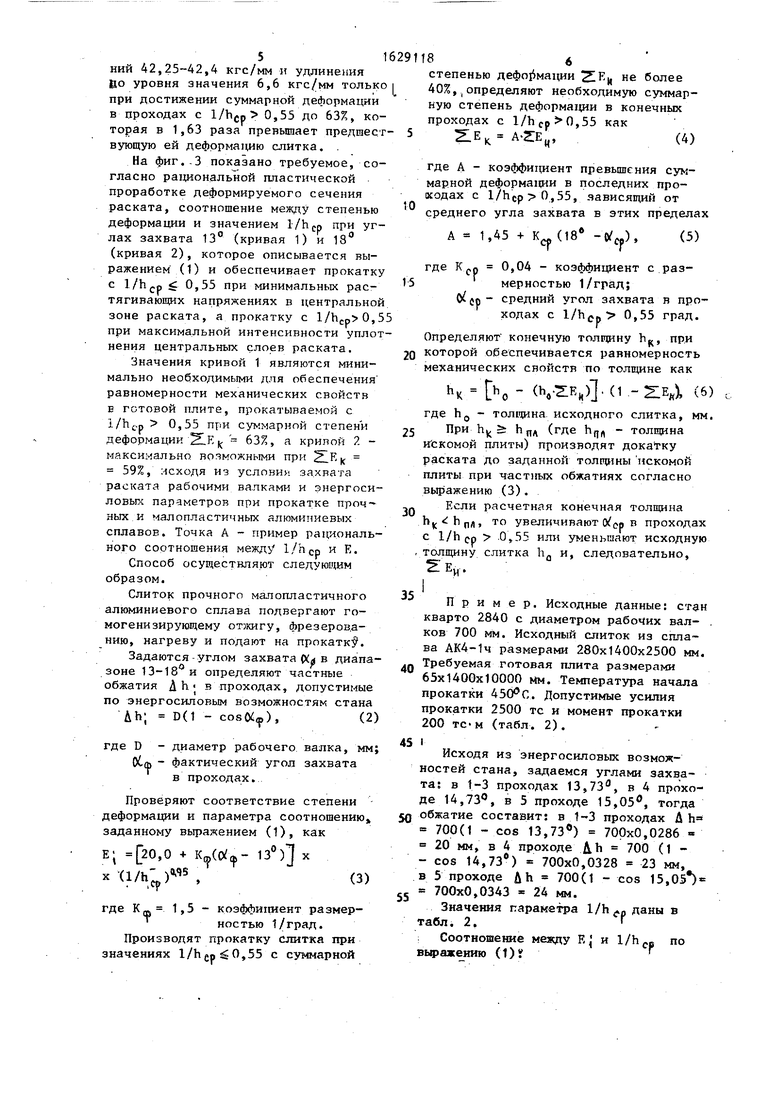

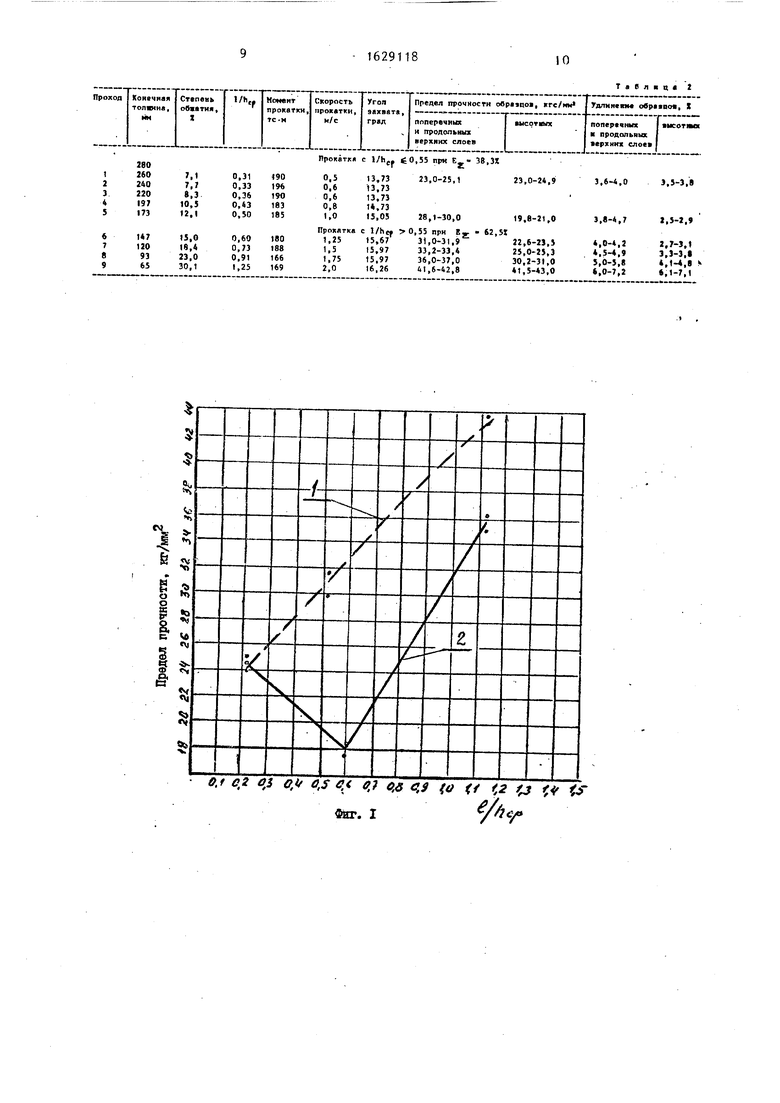

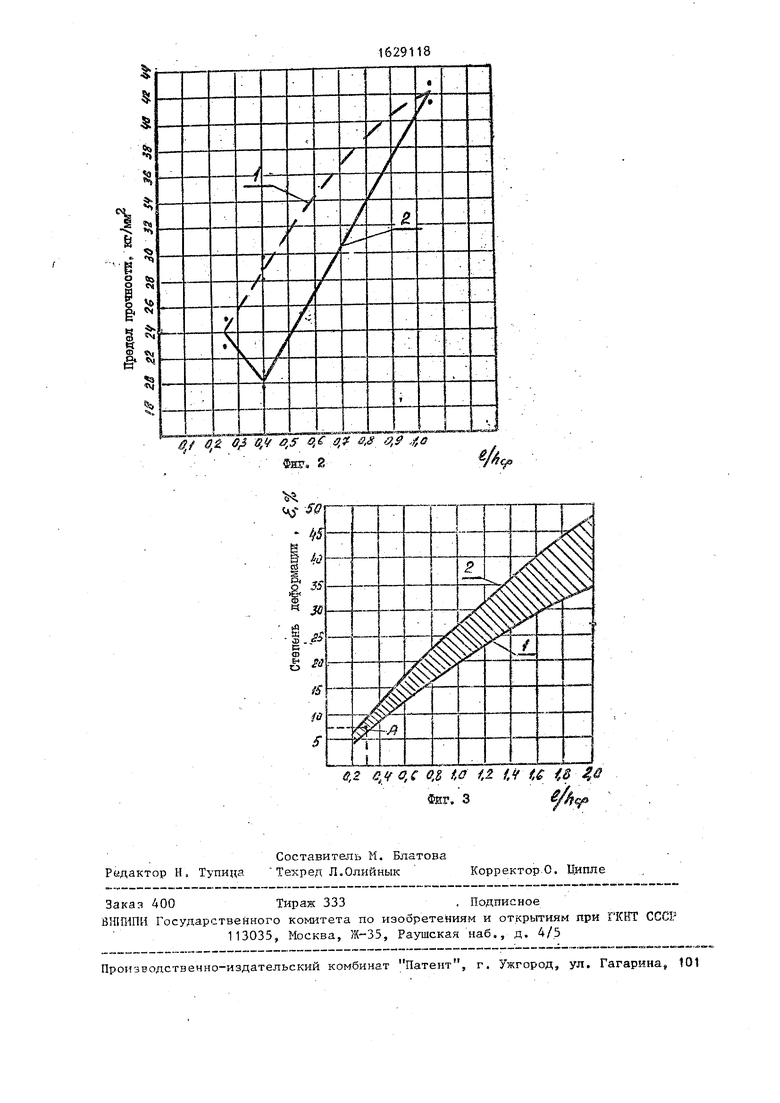

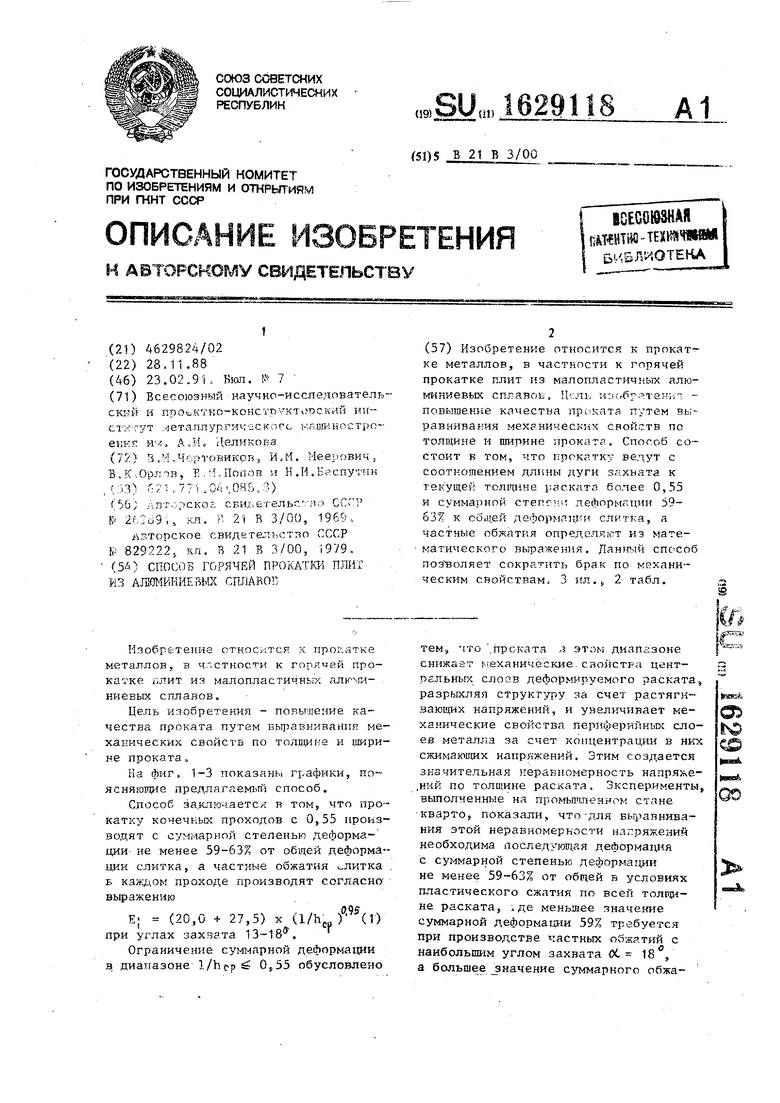

На фиг, 1-3 показаны графики, поясняющие предлагаемый способ.

Способ заключается в том, что прокатку конечных проходов с 0,55 производят с суммарной степенью деформации не менее 59-63% от общей деформации слитка, а частные обжатия литка ь каждом проходе производят согласно выражению

093

Е; (20,0 + 27,5) х (1/h ) (1)

при углах захвата 13-18.

Ограничение суммарной деформации в диапазоне 1/hcp 0,55 обусловлено

тем9 что проката л этлы диапазоне снижает ь еханические сдойстр.1 центральных деформируемого раската, разрыхляя структуру за счет растягивающих напряжений, и увеличивает механические свойства периферийных слоев металла за счет концентрации в них сжимающих напряжений. Зтим создается

значительная неравномерность напряже- ,ний по толщине раската. Эксперименты, выполненные на промышленном стане кварто, показали, что-для выравнивания этой неравномерности напряжений необходима последующая деформация с суммарной степенью деформации не менее 59-63% от общей в условиях пластического сжатия по всей толди- не раската, де меньшее значение суммарной деформации 59% требуется при производстве частных обжатий с наибольшим углом захвата ОС 18°, а большее качение суммарного обжаршгс4

31

тия 2LEK - 63% требуется при производстве частных обжатий с углом захвата оЈ 136 (табл. 1 и 2).

Необходимость превышения суммарной деформации, полностью прорабатывающей сечение слитка, над суммарной деформацией, ухудшающей неравномерность свойств между центральными и периферийными участками плиты, обусловлена тем, что при малых значениях l/hcp процесс разрушения структуры центральных слоев раската идет более интенсивно за счет преобладания всестороннего неравно- мерного растяжения, в то время как при значениях l/hcn 0,55 уплотнение центральных слоев идет при схеме напряженного состояния, характеризуемой не только сжатием в вертикально и поперечном направлениях, но и растяжением в продольном направлении. Последнее несколько снижает эффект уплотнения структуру по отношению к соответствующему ее разрушению при малых 1/Ьс„ в условиях равных обжатий .

Кроме того, при малых значениях l/hCp выше уровень напряженного состояния, а следовательно, и действие механизма разрушения центральных слоев металла за счет неравномерност деформации по селению раската.

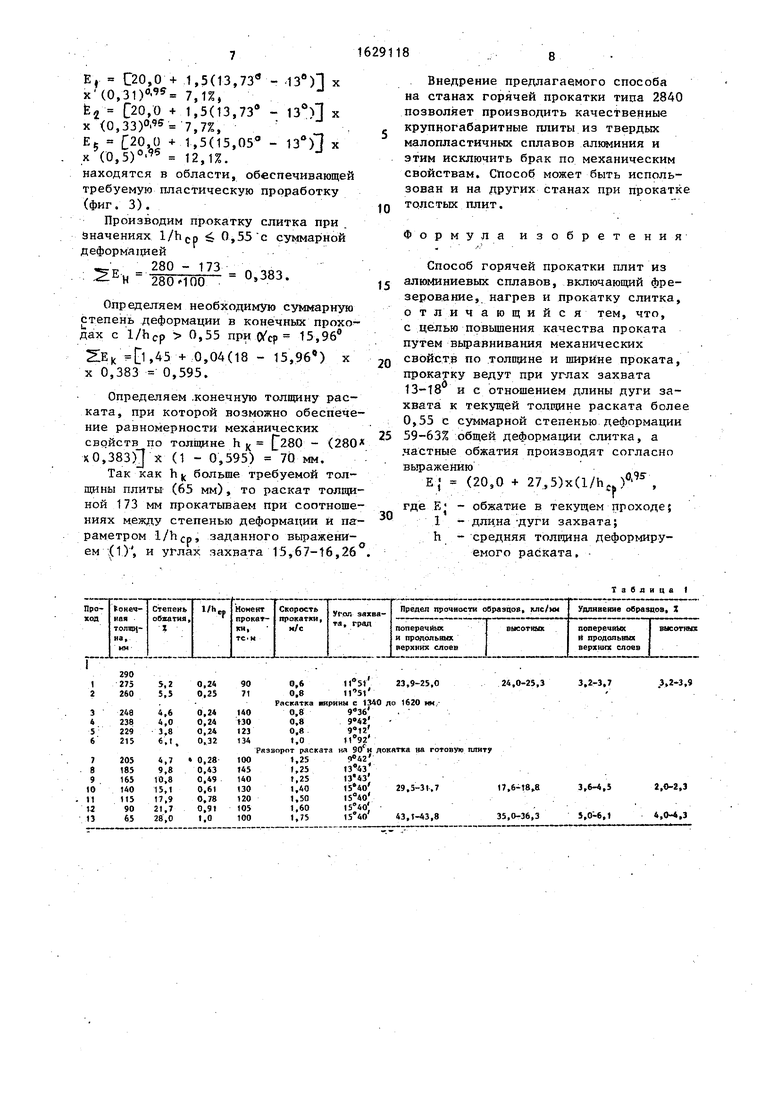

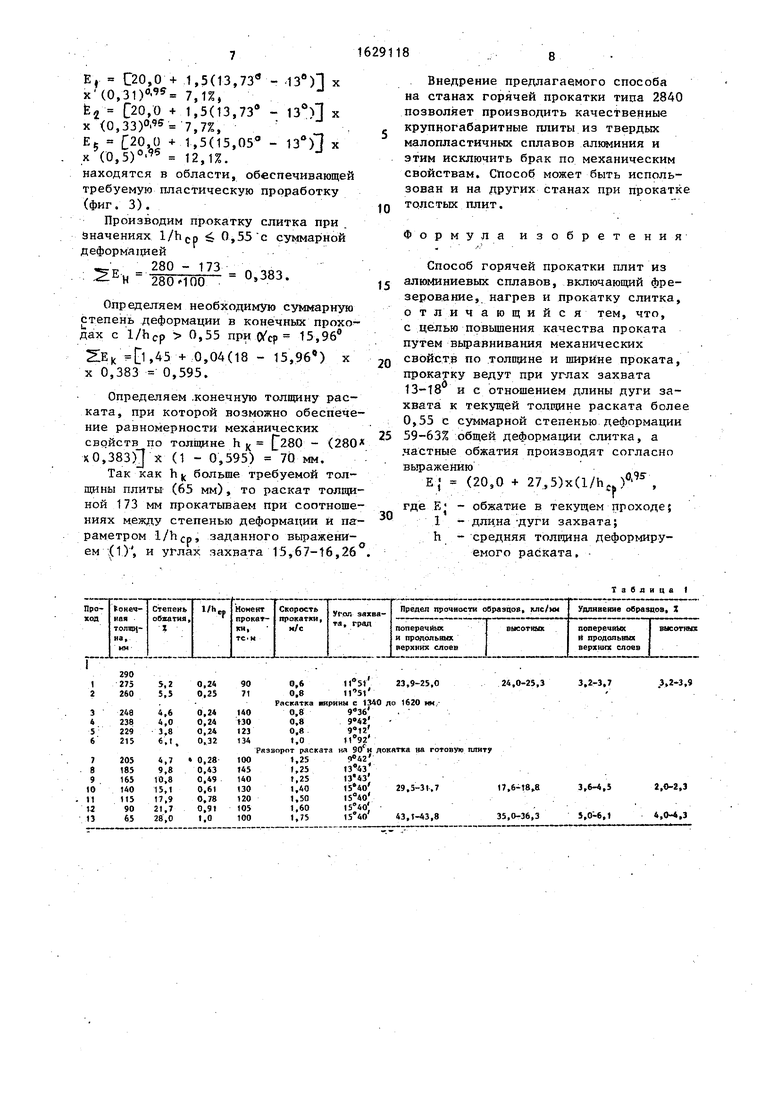

В табл. 1 и 2 даны схемы прокатки и результаты измерения механических свойств (предела прочности и удлинения) для трех состояний металла: исходного слитка, раската после завершения его деформации в проходах со значением 1/h ep 0,55 и готовой плиты.

Значения предела прочности и удлинения определены на образцах., взятых из верхних слоев в поперечном и продольном направлениях штиты (на фиг. 1 и 2 кривые 1) и на образцах, вырезанных перпендикулярно направлению прокатки - кривые 2 (высотные образцы) . Показано, что при г/ро- катке в диапазоне значений 1/пср 0,5 в высотном направлении идет существенное ухудшение как предела прочности, так и удлинения, в то время как g верхних слоях раската имеет место

улучшение механических свойств. Этим подтверждается, что снижение механических свойств в высотном направлении происходит за счет разрыхления централ ьних слоев раската.

18 - Д

Табл. 1 и фиг. 1 показывают, что при прокатке слитка сплава АК4-1 ч размерами 290x1340x2300 мм в плиту 65x1620x8000 мм, имеющую неравномерное распределение механических свойст по толщине, достаточно большие частные обжатия и суммарная деформация 60,5%, произведенная в проходах с l/hcp 0,55, не позволили вы- равнить механические свойства по толщине готовой плиты. Причина в значительном ухудшении структуры центрального слоя раската (СГВ уменьшилось с 24,55 до 18,2 кгс/мм2 и 8 с 3,55 до 2,15%) за счет производства большого числа проходов в условиях прокатки, разрыхляющих центральный слой металла (9 проходов при l/hcp 0,55 с суммарной степенью деформации 43%), а также в том, что прокатка с 1/hcp 0,55 производилась при относительно малых углах захвата (9°42 -10 51) и, следовательно, повышенных растягивающих напряжениях в центральных слоях раската.

Табл,, 2 и фиг. 2 показывают реализацию предлагаемого способа при прокатке слитка сплава АК4-1ч размерами 280x1400x2500 мм в плиту 65x1400x10000 мм (Dp 700 мм), где равенство механических свойств (пре- депа прочности и удлинения) между центральными и периферийными участками плиты ( (Jp, 42,25-42,4 кгс/мм, О 6,6%) достигается за счет производства суммарного обжатия в последних четырех проходах с l/hcn 0,55 по величине превышаюгщм в 1,63 раза (Six; 62%) суммарное обжатие в начальных пяти проходах с l/hc,,: 0,55, и производства частных обжатий во всех проходах согласно зависимости (1) и при углах захвата 13,73-16,26 .

Показано, что деформация исходного слитка на 38,3% с l/hcn 0,55 увеличила в его верхних слоях предел прочности с 24,05 до 29,05 кгс/мм и удлинение с 3,8 до 4,4% и одновременно уменьшила эти параметры в высотном направлении для предела прочности с 24,0 до 20,4 кгс/мм и удлинения с 3,65 до 2,7%. Дальнейшая деформация этого раската с l/hfp 0,55 повышает свойства в высотном направлении и обеспечивает выравнивание в поперечном, продольном и высотном направлениях сечения плиты предела прочности до уровня средних значе516

ний 42,25-42,4 кгс/мм и удлинения BO уровня значения 6,6 кгс/мм только: при достижении суммарной деформации в проходах с l/hcp 0,55 до 63%, которая в 1,63 раза превышает предшест- вующую ей деформацию слитка.

На фиг.-З показано требуемое, согласно рациональной пластической проработке деформируемого сечения

раската, соотношение между степенью

деформации и значением l/hcp при углах захвата 13° (кривая 1) и 18° (кривая 2), которое описывается выражением (1) и обеспечивает прокатку с l/hcp 0,55 при минимальных рас- тягивающих напряжениях в центральной зоне раската, а прокатку с l/hcp 0,5 при максимальной интенсивности уплотнения центральных слоев раската.

Значения кривой 1 являются минимально необходимыми для обеспечения равномерности механических свойств в готовой плите, прокатываемой с i/ht.p 0,55 при суммарной степени деформации 21Н 63%, а крилон 2 - максимально возможными при 59%, исходя из условия захвата раската рабочими валками и энергосиловых параметров при прокатке проч ных и малопластичных алюминиевых сплавов. Точка А - пример рационального соотношения между 1/ЬСр и Е.

Способ осуществляют следующим образом.

Слиток прочного малопластичного алюминиевого сплава подвергают гомогенизирующему отжигу, фрезерованию, нагреву и подают на прокатку1.

Задаются углом захвата р(й в диапазоне 13-18°и определяют частные обжатия Д h в проходах, допустимые по энергосиловым возможностям стана ДЬ; D(t - cos#), (2)

18б

степенью деформации Е„ не более 40%,,определяют необходимую суммарную степень деформации в конечных проходах с l/hcp 0,55 как

Е,

A-ЈE

«

(4)

0

,

5

где А - коэффициент превышения суммарной деформации в последних про- кодах с l/hcp 0,55, зависящий от среднего угла захвата в этих пределах

А - 1,45 + К (18е ), (5) где Кср 0,04 - коэффициент с разР

мерностью 1/град;

0

0 {р - средний угол захвата в проходах с l/hCp 0,55 град.

Определяют конечную толщину hR, при которой обеспечивается равномерность механических свойств по толщине как

4 - V2iVl 1 -21ЕД 6

где Ь0 - толщина исходного слитка, мм.

При hfc S ЬПА (где h,|rt - толщина искомой плиты) производят докатку раската до заданной толщины искомой плиты при частных обжатиях согласно выражению (3).

Если расчетная конечная толщина , то увеличивают в проходах с 1/hСр 0,55 или уменьшают исходную толщину слитка U0 и, следовательно,

ZEH.

I

Пример. Исходные данные: стан кварто 2840 с диаметром рабочих валков 700 мм. Исходный слиток из сплава АК4-1ч размерами 280x1400x2500 мм. Требуемая готовая плита размерами 65x1400x10000 мм. Температура начала прокатки 450°С. Допустимые усилия прокатки 2500 тс и момент прокатки 200 тс-м (табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки плит из много-плАСТичНыХ СплАВОВ | 1979 |

|

SU829222A1 |

| Способ прокатки цилиндрических слитков | 1991 |

|

SU1795916A3 |

| Способ изготовления толстых листов и плит из высокопрочных алюминиевых сплавов | 1981 |

|

SU939141A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492275C1 |

| Способ прокатки толстых листов из слитков | 1987 |

|

SU1435334A1 |

| Поддон для изложницы | 1977 |

|

SU747612A1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| Способ производства толстых листов из низколегированных малоуглеродистых сталей на реверсивном стане | 2021 |

|

RU2765972C1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

Изобретение относится к прокатке металлов, в частности к горячей прокатке плит из малопластичных алюминиевых cnraBOL. 51 ль и:..бг°1егь повышение качества пр. ката г/тем выравнивания механических свойств по толщине и ширине прокат. Способ состоит в том, что прокаTKV ведут с соотношением длины дуги захвата к текущей толщине раската более 0,55 и суммарной степс5 деформации 59- G37- к содей деформацги слитка, а частные обжатия определяет из мате- матическо о выражения. Данный способ позволяет сократить брак по механическим свойствам, 3 нл.s 2 табл. Ј

где D - диаметр рабочего валка, мм; Dim - фактический угол захвата в проходах.

Проверяют соответствие степени деформации и параметра соотношению заданному выражением (1), как

Е| 20,0 + К( 13°) х

х tl/h )« ,

где Кф 1,5 - коэффициент размер костью 1/град.

Производят прокатку слитка при значениях l/hen 0,55 с суммарной

м;

)

45

50

55

Исходя из энергосиловых возможностей стана, задаемся углами захвата; в 1-3 проходах 13,73°, в 4 проходе 14,73°, в 5 проходе 15,05°, тогда обжатие составит; в 1-3 проходах Д h

700(1 - cos 13,73е) 700x0,0286 20 мм, в 4 проходе ДЬ 700 (1 -cos 14,73°) 700x0,0328 23 мм,

в 5 проходе &h 700(1 - cos 15,05) « 700x0,0343 24 мм.

Значения параметра даны в табл. 2.Г

Соотношение между Е,1 и l/hc- по выражению (1)

Ef C20,0 + 1,5(13,73 - 13е) х

хЧО. 7,1%,

E2 20,0 + 1,5(13,73 - 13°) x

x 0,33)V 7,7%,

E5 - 20,0 + 1,5(15,05° - 13°)1 x

x (O.S)096 12,1%.

находятся в области, обеспечивающ

требуемую пластическую проработку

(фиг. 3).

Производим прокатку слитка при Значениях l/hcp . 0,55 с суммарной

деформацией

280 - 173

F

- н

280 100

0,383.

Определяем необходимую суммарную степень деформации в конечных проходах с l/hcp 0,55 при (Уср 15,96°

SEk -ft .45 + 0,04(18 - 15,96е) х х 0,383 0,595.

Определяем конечную толщину раската, при которой возможно обеспечение равномерности механических свойств по толщине h к 280 - (280 хО,383) х (1 - 0,595) 70 мм.

Так как h больше требуемой толщины плиты (65 мм), то раскат толщиной 173 мм прокатываем при соотношениях между степенью деформации и параметром l/hCp, заданного выражением (1), и углах захвата 15,67-16,26

0

0

Внедрение предлагаемого способа на станах горячей прокатки типа 2840 позволяет производить качественные крупногабаритные плиты из твердых малопластичных сплавов алюминия и этим исключить брак по механическим свойствам. Способ может быть использован и на других станах при прокатке толстых плит.

Формула изобретения

Способ горячей прокатки плит из алюминиевых сплавов, включающий фрезерование, нагрев и прокатку слитка, отличающийся тем, что, с целью повышения качества проката путем выравнивания механических свойств по толщине и ширине проката, прокатку ведут при углах захвата 13-18 и с отношением длины дуги захвата к текущей толщине раската более 0,55 с суммарной степенью деформации 59-63% общей деформации слитка, а .частные обжатия производят согласно выражению

$

где Е;

h

Е| (20,0 + 27,5)x(l/h,

чО,95f

-обжатие в текущем проходе;

-длина дуги захвата;

-средняя толщина деформируемого раската.

Таблица 1

Предел прочности, кг/мм2 t8 24 22 2 26 18 3 42 34 ЗС ЗР Ьй «г

&

е

В

о о

§

§ ё1

/ 8tЈ 0$ 8,4 0,$ 0,€ в, в,8 &,$ 40 Фиг. 2

о,г с, о,с Q.I t,a 1,2 1,4 и 46 &

Фиг. 301ф

Авторы

Даты

1991-02-23—Публикация

1988-11-28—Подача