Изобретение относится к строитель- материалам и касается способа г| риготовления поризованных растворов Используемых, например, в основаниях полы и кровли зданий и сооружений I Цель изобретения - повышение одно- { одности свойств поризованного смеси

Величина превышения давления определяется экспериментально, исходя из условия постоянного инъектирования суспензии в движущийся по трубопроводу раствор и равномерного распределения ее по сечению трубопровода При Давлении,менее чем в 1,2 раза превы- тающем давление раствора в трубопро- коде, инъектирование. происходит толь- i;o в пристенном слое движущейся раст- норной смеси. Давление суспензии, ()олеё чем в 1,5 раза превьшающее дав- ление раствора в трубопроводе, вызы- иает перерасход суспензии и излишние ;|нергозатраты.

. Участок трубопровода, в котором производится инъектирование суспензии определяют расчетным путем. При этом )асстояние от выхода из трубопровода jto места инъектирования суспензии за- 13ИСИТ от скорости движения смеси, ее подвижности и от времени, протекающе о с момента введения порообразовате- -Ья в раствор до начала его поризации

i.. ,

Для равномерного перемешивания по- Ьообразователя и раствора необходима эпределенная длина их совместного движения в трубопроводе (не менее 10 м). За время прохождения участка трубопровода от места инъектирования 40 выхода в связи с турбулентным ха- рактером движения жидкого раствора в трубопроводе происходит перемешивание его с порообразующей суспензией. Перемешивание раствора с порообразо- вателем (суспензией) производится iHe за счет трудоемкого и энергоемкого процесса принудительного смешива- 1НИЯ в специальных растворомешалках, а непосредственно в процессе транспортирования раствора по трубопроводу за счет инъектирования порообразу щек суспензии в раствор под определеным давлением и на опеределенном расстоянии от выхода из трубопровода, обеспечивающими качественное переме- шивание указанных составляющих. При этом для приготовления поризованной смеси используется энергия движущегося по трубопроводу раствора.

5 0

0

„ д

0

S

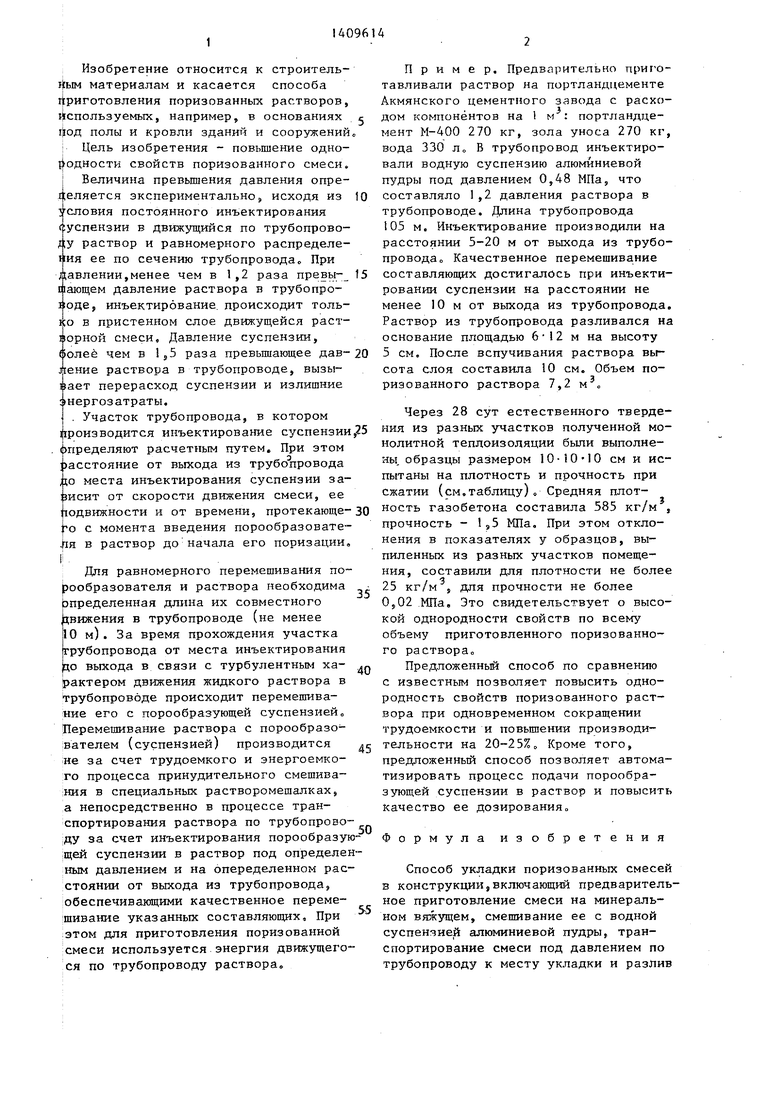

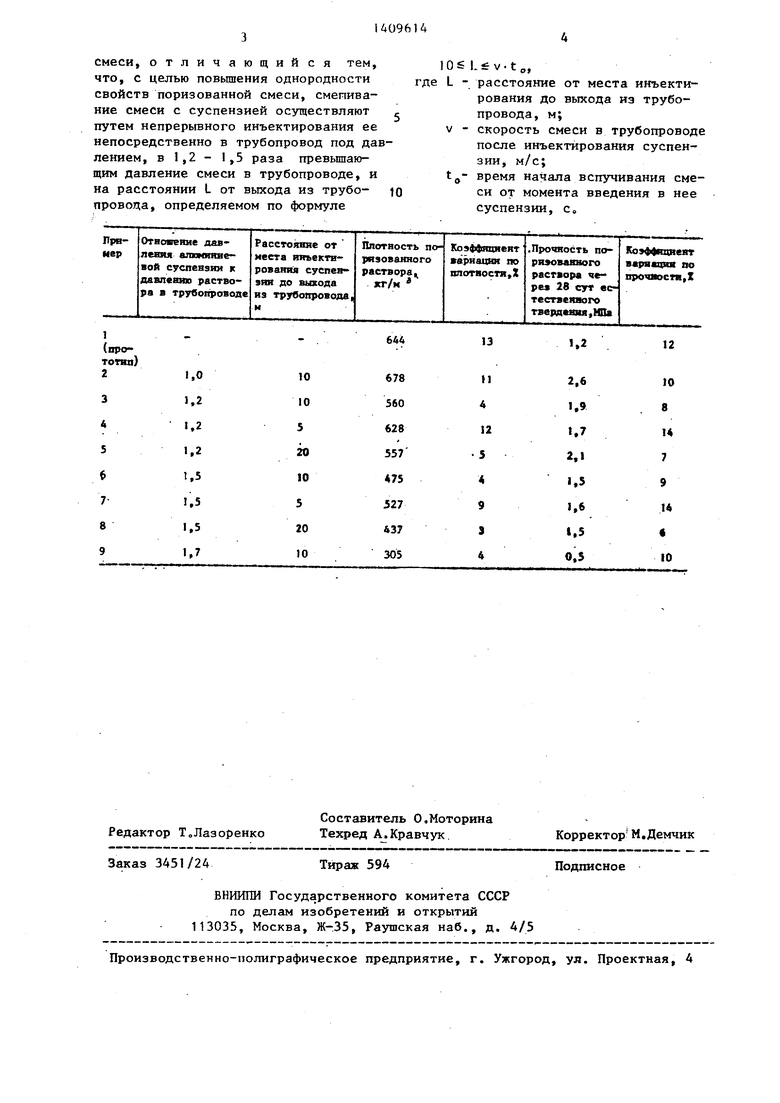

Пример. Предварительно пригю- тавливали раствор на портландцементе Акмянского цементного завода с расходом компонентов на t м : портландцемент М-400 270 кг, зола уноса 270 кг, вода 330 л о В трубопровод инъектиро- вали водную суспензию алюминиевой пудры под давлением 0,48 МПа, что составляло 1,2 давления раствора в трубопроводе. Длина трубопровода 105 м. Инъектирование производили на расстоянии 5-20 м от выхода из трубопровода Качественное перемешивание составляющих достигалось при инъекти- ровании суспензии на расстоянии не менее 10 м от выхода из трубопровода. Раствор из трубопровода разливался на основание площадью 612 м на высоту 5 см. После вспучивания раствора высота слоя составила 10 см. Объем поризованного раствора 7,2 м о

Через 28 сут естественного твердения из разных участков полученной монолитной теплоизоляции были выполнены, образцы размером Ю-10-10 см и испытаны на плотность и прочность при сжатии (см,таблицу)о Средняя плотность газобетона составила 585 кг/м , прочность - 15,5 МПа, При этом отклонения в показателях у образцов, выпиленных из разных участков помещения, составили для плотности не более 25 кг/м 5 ДЛЯ прочности не более 0,02 МПа, Это свидетельствует о высокой однородности свойств по всему объему приготовленного поризованного раствора,

Предложенньй способ по сравнению с известным позволяет повысить однородность свойств поризованного раствора при одновременном сокращении трудоемкости и повьшзении производительности на 20-25%о Кроме того, предложенный способ позволяет автоматизировать процесс подачи порообразующей суспензии в раствор и повысить Качество ее дозирования.

Формула изобретения

Способ укладки поризованных смесей в конструкции,включающий предварительное приготовление смеси на минеральном вяжущем, смешивание ее с водной суспензией алюминиевой пудры, транспортирование смеси под давлением по трубопроводу к месту укладки и разлив

смеси, отличающийся тем, что, с целью повьшения однородности свойств поризованной смеси, смепива- ние смеси с суспензией осуществляют путем непрерывного инъектирования ее непосредственно в трубопровод под далением, в 1,2 - 1,5 раза превьшаю- щим давление смеси в трубопроводе, и на расстоянии L от выхода из трубо- провода, определяемом по формуле

,

де L - расстояние от места инъектирования до выхода из трубопровода, м;

V - скорость смеси в трубопроводе после инъектирования суспензии, м/с;

время начала вспучивания смеси от момента введения в нее суспензии, с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 1993 |

|

RU2089528C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИЗОВАННОГО БЕТОНА, СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ПОРИЗОВАННОГО БЕТОНА, СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ ПОРИЗОВАННОГО БЕТОНА И СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЙ | 1996 |

|

RU2097363C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 1997 |

|

RU2118628C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2304127C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2009 |

|

RU2407719C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

Изобретение относится к области строительных материалов и касается способа приготовления поризованных растворов, используемых, например, в основаниях под полы и кровли зданий и сооружений. Целью изобретения является повышение однородности свойств поризованной смеси. Сущность способа, заключается в том, что смешива1ще раствора с суспензией алюминиевой пудры осуществляют путем неп эерывно- го инъектирования ее непосредственно в трубопровод под давлением, в 1,2 - 1,5 раза превьшающим давление раствора в трубопроводе, и на расстоянии L о1 выхода из трубопровода, определяемом по формуле , где L - расстояние от места инъектирования до выхода КЗ трубопровода, м; V скорость смеси в трубопроводе . после инъектирования суспензии, M/CJ t - время начала вспучивания раствора от момента введения в его состав суспензии, с. Предложенный способ по сравнению с известным позволяет повысить однородность свойств поризован- ного раствора при одновременном сокращении трудоемкости. 1 табл. и

| Организация и технология строительного производствао Реферативный сборник | |||

| Ярославль, ПТИОЮС, 1983, вьт.5, с | |||

| Насос | 1917 |

|

SU13A1 |

| Поризован- ные растворы при устройстве стяжек полов | |||

| - На стройках России, 1985, №8, с.34-37. | |||

Авторы

Даты

1988-07-15—Публикация

1986-09-26—Подача