Изобретение относится к области сварки и предназначается для автоматической сварки под флюсом при изготовлении паропроводов и других элементов тепломеханического оборудования из теплоустойчивых хромомолибде- нованадиевых сталей для тепловых и атомных электростанций в. энергетическом машиностроении,-Сварные элементы из указанных сталей, при изготовлении которых может применяться предлагаемая сварочная проволока, используются также в химическом машиностроении.

Цель изобретения - повышение жаропрочности металла шва при автоматической сварке под флюсом.

Оптимальное соотношение концентраций ванадия и углерода, равное 0,83- 2,3, обеспечивает удовлетворительное I соотношение структур металла шва - перлита, сорбита, бейнита и свободно- 1го феррита.

При содержании углерода ниже О,3% не обеспечивается требуемое его количество в металле шва, что приводит к нарушению оптимального соотношения с ванадием и нарушению соотношения мелщу структурами металла шва - перлитом, сорбитом, бейнитом.и свободным ферритом, т.е. не обеспечивается повышение жаропрочности.

Верхний предел содержания углерода в сварочной проволоке 0,18% выбран из условия его оптимального содержания в металле шва, которое с учетом |козффициента перехода составляет |0,08 - 0,09%.

Уменьшение концентрации молибдена от 0,70 до 0,30% практически не вызывает изменения жаропрочности металла швов, но при 0,25% молибдена наблюдается уменьшение значений этой характеристики в среднем на 10-15%,, содержание остальных легирующих элементов в сварочной проволоке находится на уровне их среднего марочного состава.

Поэтому ,0,30% молибдена принято в качестве нижней границы его содержания в сварочной проволоке, а верхняя граница (0,45%) выбрана с учетом требуемого металлургами разбега в содержании молибдена в пределах марочного состава.

Уменьгаение концентрации хрома в сварочной проволоке от 1,2 до 0,8% не приводит к заметному уменьшению жаропрочности металла;швов, а при содержании хрома 0,75% наблюдается снижение прочности при 545 и 565 С на 7-10%, поэтому 0,8% принято за ниж- . НИИ предел содержания хрома, а верхний (1,1%) обусловлен допустимым разбегом содержания этого элемента в пределах марки.

Увеличение содержания -кремния до

O 0,20-0,40% в предлагаемой сварочной проволоке по сравнению с 0,12-0,30% в известной позволяет в большей мере подавить переход в металл шва кремт- ния из расплавленного флюса, тем са5 мым уменьшить содержание крупных

включений сложных силикатов, отрицательно влияющих на пластические свой- . ства и ударную вязкость металла шва. Содержание кремния 0,40% в предлаQ гаемой сварочной проволоке является предельным, позволяющим получить его концентрацию в металле шва не более 0,50%, ограничение оговорено норма- тинными документами,

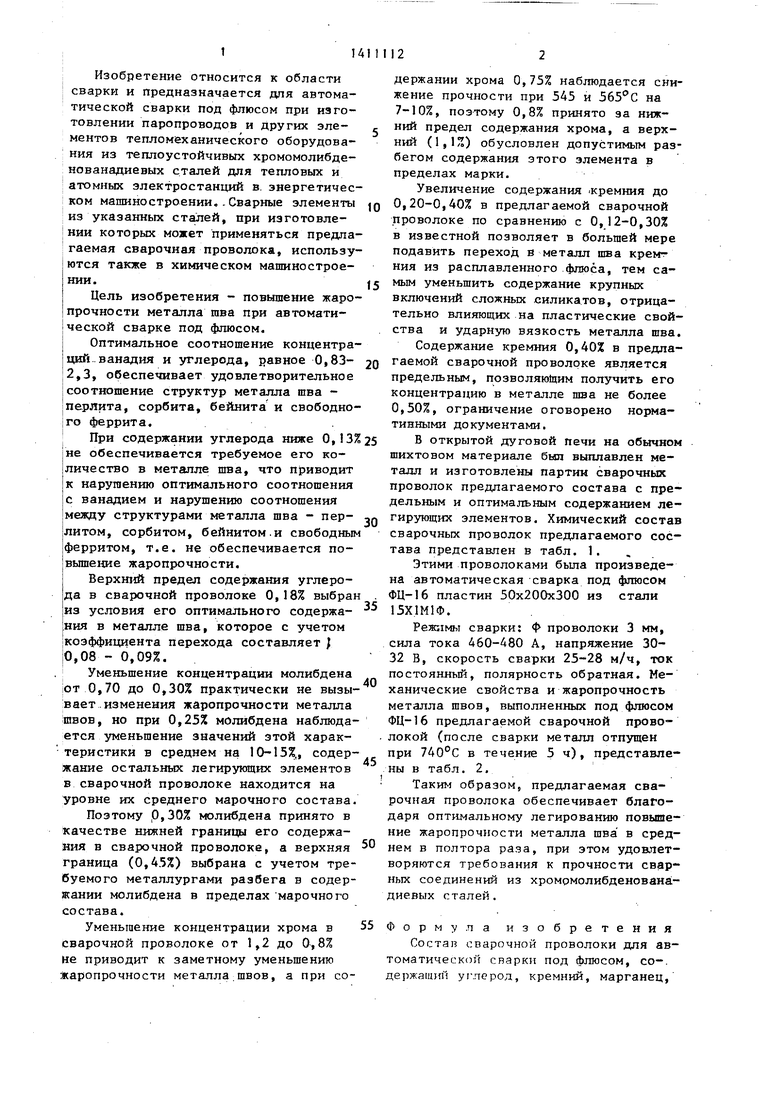

5 В открытой дуговой печи на обычном шихтовом материале был выплавлен металл и изготовлены партии сварочных проволок предлагаемого состава с предельным и оптимальным содержанием легирующих элементов. Химический состав сварочных проволок предлагаемого состава представлен в табл. 1.

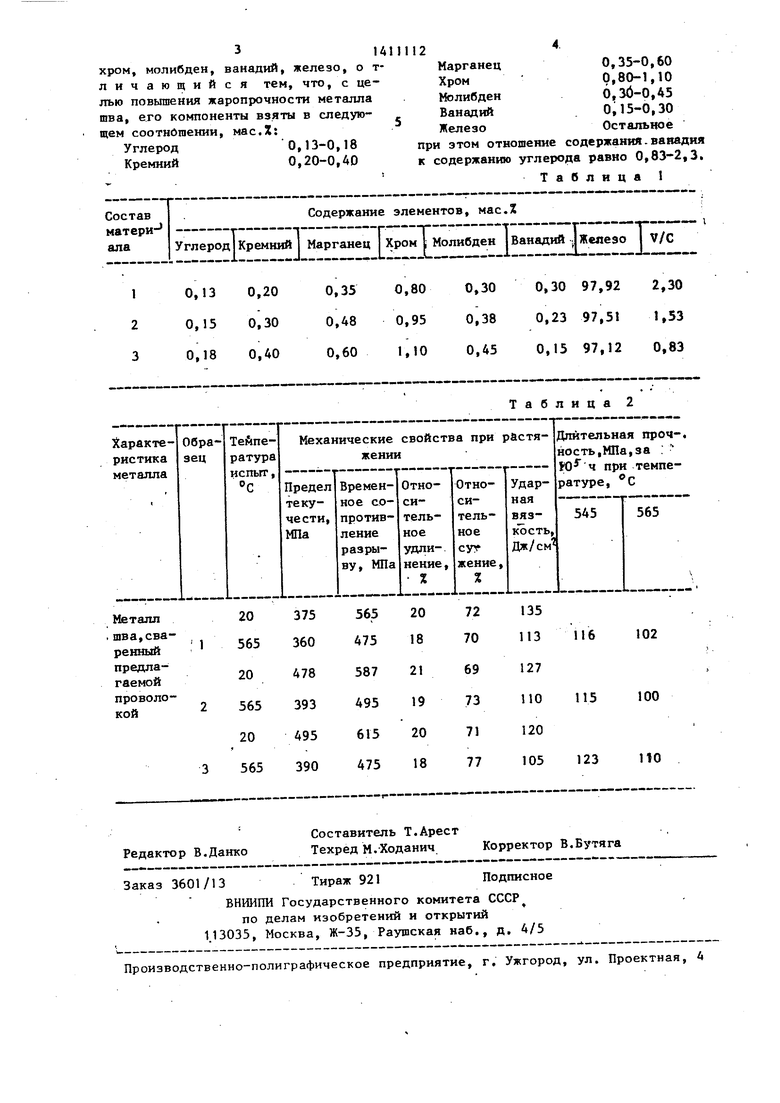

Этими проволоками была произведена автоматическая сварка под флюсом , ФЦ-16 пластин 50x200x300 из стали

5 15Х1М1Ф.

Режимы сварки: Ф проволоки 3 мм, сила тока 460-480 А, напряжение 30- 32 В, скорость сварки 25-28 м/ч, ток постоянный, полярность обратная. Механические свойства и жаропрочность металла швов, выполненных под флюсом ФЦ-16 предлагаемой сварочной проволокой (после сварки металл отпущен при 740°С в течение 5 ч), представлены в табл. 2.

Таким образом, предлагаемая сварочная проволока обеспечивает благодаря оптимальному легированию повышение жаропрочности металла шва в среднем в полтора раза, при этом удовлетворяются требования к прочности сварных соединений из хромомолибденована - диевых сталей.

5 Формула изобретения

Состав сварочной проволоки для автоматической сварки под флюсом, со-. держащий уг-лерод, кремний, марганец,

0

0

5

0

хром, молибден, ванадий, железо, о т- личающийся тем, что, с целью повышения жаропрочности металла шва, его компоненты взяты в следующем соотношении, мас.Х:

Углерод 0,13-0,18

Кремний0,20-0,40

0,35-0,60 0,80-1,10 6,3й-0,45 0,15-0,30 Остальное

при этом отношение содержания.ванадия к содержанию углерода равно 0,83-2,3i

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| МЕТАЛЛ СВАРНОГО ШВА С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ И ПРОВОЛОКА СПЛОШНОГО СЕЧЕНИЯ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 2014 |

|

RU2618036C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ХРОМИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ | 2010 |

|

RU2466001C2 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА СВАРОЧНОЙ КАТАНКИ | 2010 |

|

RU2437957C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2004 |

|

RU2253556C1 |

Изобретение относится к сварке и предназначается для автоматической сварки под флюсом деталей из теплоустойчивых хромомолибденовых сталей для тепловых и атомных электростанций. Цель - повышение жаропрочности металла шва. Цель достигается тем, что состав- сварочной проволоки взят при следукяцем соотношении компонентов,; С 0,13-0,18, Si 0,20-0,40, Мп,0,35- 0,60, Сг 0,80-1,10, Мо 0,30-0,45, V 0,15-0,30, Fe - остальное. Отношение V/C 0,83-2,3 и наличие 0,13- 0,18% С обеспечивают получение в металле шва оптимального соотношения структурных составляющих - перлита сорбита, бейнита и свободного феррита и, как следствие, повышение жаропрочности. Содержание 0,20-0,40% Si повьш1ает пластичность и ударную вйз- кость металла шва. 2 табл. I (О

| 1971 |

|

SU409810A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-07-23—Публикация

1987-01-16—Подача