Изобретение относится к дуговой сварке плавлением, в частности к стальной сварочной проволоке, предназначенной для сварки нефте-, газо- и продуктопроводов, сосудов давления, цистерн, элементов кузовов железнодорожных вагонов, морских платформ и других металлоконструкций, работающих под давлением и при коррозионном воздействии среды, различной техники и ее элементов при температурах от минус 100°С до плюс 450°С.

Известна сварочная проволока [ОСТ 108.300.02-86], содержащая, мас.%:

углерод 0,07-0,12

кремний 0,15-0,45

марганец 0,50-1,10

никель 1,9-2,20

молибден 0,40-0,70

ванадий 0,02-0,08

хром не более 0,30

медь не более 0,20

азот не более 0,008

мышьяк не более 0,008

сера не более 0,020

фосфор не более 0,020

железо - остальное.

Однако сварка с использованием известной проволоки не позволяет обеспечить необходимые характеристики металла шва: пластичность и вязкость, сопротивление хрупкому и усталостному разрушению, а также сопротивление коррозионному растрескиванию в среде сероводорода.

Наиболее близким аналогом предлагаемого изобретения является сварочная проволока по патенту RU 2148674 С1, 10.05.2000, содержащая, мас.%:

углерод 0,04-0,06

кремний не более 0,20

марганец 1,1-1,5

хром не более 0,10

никель 1,7-1,9

молибден не более 0,08

медь не более 0,15

сера не более 0,006

фосфор не более 0,008

титан 0,05-0,12

алюминий не более 0,04

ванадий не более 0,03

мышьяк не более 0,005

азот не более 0,008

кислород не более 0,004

железо - остальное.

Использование данной проволоки также не позволяет получить необходимые характеристики сварного шва при сварке металлоконструкций, работающих в агрессивной среде под давлением.

Техническим результатом данного изобретения является повышение ударной вязкости сварного шва при отрицательных температурах, увеличение стойкости против охрупчивания в среде сероводорода в сочетании с необходимой прочностью.

Технический результат достигается тем, что сварочная проволока, выполненная из стали, содержащая углерод, кремний, марганец, никель, молибден, ванадий, хром, медь, азот, мышьяк, серу, фосфор, железо, алюминий и титан, дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

углерод 0,03-0,10

кремний 0,05-0,60

хром 0,01-0,30

марганец 0,50-1,40

никель 0,30-1,80

молибден 0,001-0,35

ванадий 0,01-0,10

алюминий 0,01-0,05

кальций 0,001-0,005

титан 0,001-0,05

медь 0,01-0,50

азот 0,001-0,012

мышьяк 0,0005-0,008

сера 0,0005-0,015

фосфор 0,001-0,015

железо остальное.

При этом концентрация фосфора связана с суммарным содержанием марганца и никеля следующим соотношением:

P(2Ni+Mn)<0,04

Алюминий, кальций и титан в заявленных пределах введены в металл сварочной проволоки в оптимизированных соотношениях как комплекс раскисляющих и модифицирующих добавок, повышающих ударную вязкость металла шва при отрицательных температурах.

Экспериментальным путем установлено, что для получения равномерной и без сегрегации структуры металла шва с повышенными значениями пластичности, вязкости при высоком сопротивлении коррозионному воздействию необходимо обеспечить выполнение следующей зависимости:

P(2Ni+Mn)<0,04,

где Р - содержание фосфора, мас.%;

Mn - содержание марганца, мас.%;

Ni - содержание никеля, мас.%.

Для изготовления опытных вариантов сварочных проволок с различным содержанием вредных примесей использовали специально подобранные сочетания шихтовых материалов с максимальными и минимальными концентрациями серы, фосфора, мышьяка.

Содержание остальных элементов: активных раскислителей (алюминия, титана, кальция, кремния) и легирующих (марганец, никель, хром, молибден, ванадий) варьировали введением по расчету присадок перед окончанием плавки.

Выплавленный в индукционной печи металл восьми плавок разливали в слитки массой по 50 кг.

Слитки ковали для получения заготовок размером 40×40×2500 мм для горячей прокатки на круг диаметром 8,0 мм.

После очистки поверхности катанки от окалины и ржавчины волочением вхолодную получили проволоку диметром 6,0 мм.

Наклеп проволоки сняли термической обработкой в проходной печи. При дальнейшем холодном волочении проволок на диаметр 4,0 мм величину деформации после термической обработки выбирали, исходя из требования ГОСТ 2246, - предел прочности металла сварочной проволоки ≤882 МПа (90 кг/мм2).

Изготовленные опытные проволоки использовали для автоматической сварки под флюсом проб размером 12×450×250 мм из проката низколегированной стали 06Г2ФБАА.

Свариваемые кромки проб проката механически обработали под сварку для получения односторонней V-образной разделки с углом раскрытия 90°.

Сварку проб выполняли опытными проволоками в два прохода с использованием малоактивного керамического флюса ФЦ-37.

Механические свойства металла швов определяли в состоянии после сварки.

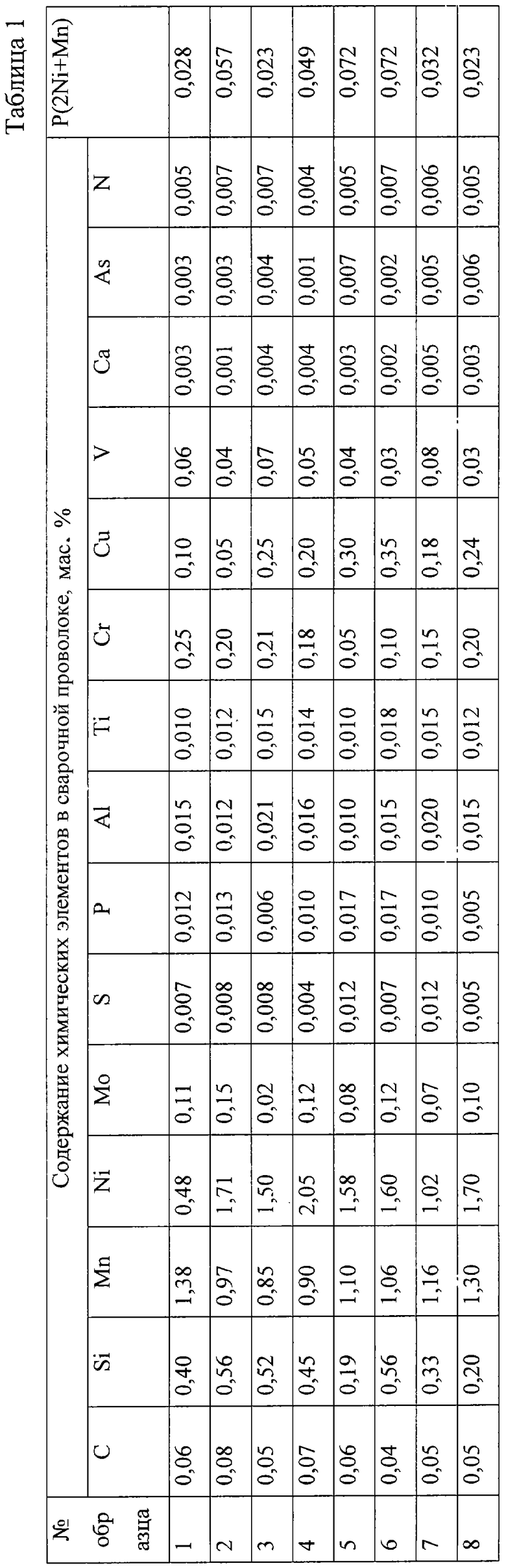

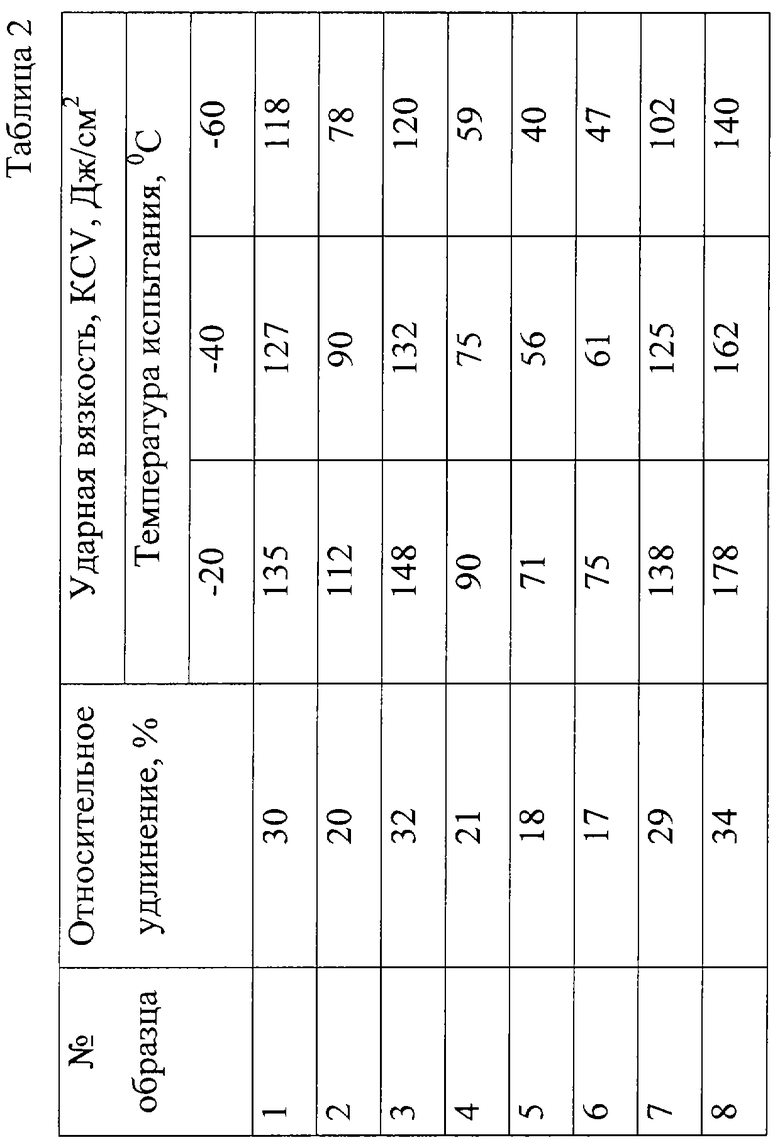

Химический состав образцов сварочной проволоки и результаты испытаний механических свойств сварных швов, полученных данными проволокам, приведены соответственно в таблицах 1 и 2.

На основании результатов испытаний можно констатировать, что для получения оптимальной структуры шва с минимальной сегрегационной неоднородностью, высоких значений пластичности (относительное удлинение) и ударной вязкости при отрицательных температурах, а также удовлетворительной коррозионной стойкости в среде сероводорода необходимо использовать сварочную проволоку предложенного состава, учитывая соотношение, указанное в формуле изобретения.

Так, например, в вариантах 2, 4, 5, 6, где соотношение больше 0,04, наблюдается понижение значения пластичности и ударной вязкости. В вариантах 1, 3, 7, 8 соотношение Р(Mn+2Ni) менее 0,04 и это приводит к существенному повышению ударной вязкости при отрицательных температурах и пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ДЛЯ НЕФТЕ-, ГАЗО- И ПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2252972C1 |

| СТАЛЬ | 2003 |

|

RU2241780C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ИЗ НИКЕЛЬ-ХРОМ-АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2840518C2 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

Изобретение может быть использовано при сварке металлоконструкций, работающих под давлением и при коррозионном воздействии среды при температурах от минус 100°С до плюс 450°С. Сварочная проволока выполнена из стали, содержащей компоненты в следующем соотношении, мас.%: углерод 0,03-0,10, кремний 0,05-0,60, хром 0,01-0,30, марганец 0,50-1,40, никель 0,30-1,80, молибден 0,001-0,35, ванадий 0,01-0,10, алюминий 0,01-0,05, кальций 0,001-0,005, титан 0,001-0,05, медь 0,01-0,50, азот 0,001-0,012, мышьяк 0,0005-0,008, сера 0,0005-0,015, фосфор 0,001-0,015, железо - остальное. Сварочная проволока обеспечивает повышение ударной вязкости сварного шва при отрицательных температурах и увеличение стойкости против охрупчивания в среде сероводорода в сочетании с необходимой прочностью. Для получения равномерной структуры металла шва содержание фосфора связано с суммарным содержанием марганца и никеля заданным соотношением. 2 табл.

Сварочная проволока, выполненная из стали, содержащей углерод, кремний, марганец, никель, молибден, ванадий, хром, медь, алюминий, титан, азот, мышьяк, серу, фосфор и железо, отличающаяся тем, что сталь дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

Углерод 0,03-0,10

Кремний 0,05-0,60

Хром 0,01-0,30

Марганец 0,50-1,40

Никель 0,30-1,80

Молибден 0,001-0,35

Ванадий 0,01-0,10

Алюминий 0,01-0,05

Кальций 0,001-0,005

Титан 0,001-0,05

Медь 0,01-0,50

Азот 0,001-0,012

Мышьяк 0,0005-0,008

Сера 0,0005-0,015

Фосфор 0,001-0,015

Железо Остальное

при этом содержание фосфора связано с суммарным содержанием марганца и никеля следующим соотношением:

P(2Ni+Mn)<0,04,

где Р, Ni и Mn - содержание соответствующих компонентов в мас.%.

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 1998 |

|

RU2148674C1 |

| Сталь | 1975 |

|

SU503933A1 |

| МАЛОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ХОЛОДНОТЯНУТОЙ СВАРОЧНОЙ ПРОВОЛОКИ | 2001 |

|

RU2226571C2 |

| СПОСОБ ПОЛУЧЕНИЯ (НИЗШИХ) АЛКИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2001 |

|

RU2287519C2 |

Авторы

Даты

2005-06-10—Публикация

2004-06-10—Подача