00 СП 4

Изобретение относится к электрохимическому производству и может быть использовано при электролизе разбавленных солевых растворов и природных вод.

Цель,изобретения - увеличение срока службы электрода.

Способ осуществляется следующим образом.

На подложке из титанового сплава формируется активный слой из смеси порошков палладия и двуокиси марганца при их массовом соотнощении 1:3-1:5 импульсными электрическими разрядами длительностью 50-500 МКС и энергией 4-6 Дж при удельном времени обработки 1,5-2,0 мин/см. Полученное покрытие подвергается поверхностно-пластической деформации при давлении на инструмент 30-50 Н/мм до достижения шероховатости поверхности 0,63- 1,25 мкм.

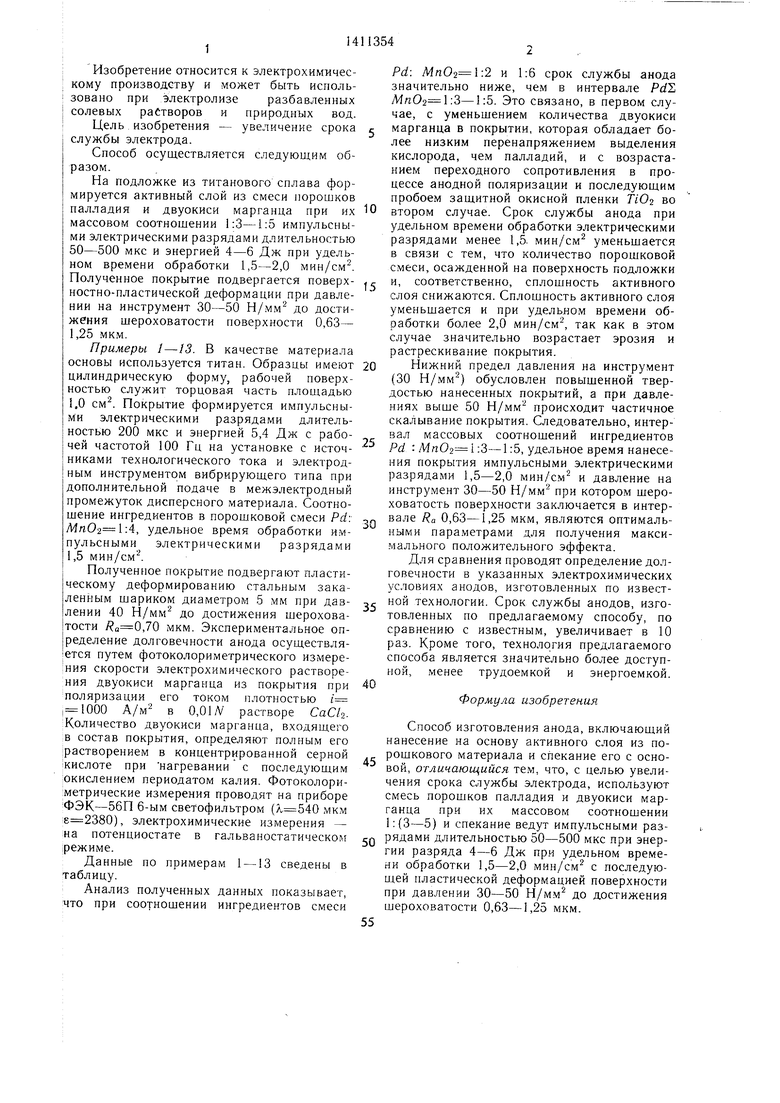

Примеры 1-13. В качестве материала основы используется титан. Образцы имеют цилиндрическую форму, рабочей поверхностью служит торцовая часть площадью 1,0 см. Покрытие формируется импульсными электрическими разрядами длительностью 200 МКС и энергией 5,4 Дж с рабочей частотой 100 Гц на установке с источниками технологического тока и электродным инструментом вибрирующего типа при дополнительной подаче в межэлектродный промежуток дисперсного материала. Соотно- щение ингредиентов в порощковой смеси Pd: , удельное время обработки и.м- пульсными электрическими разрядами 1,5 мин/см.

Полученное покрытие подвергают пластическому деформированию стальным закаленным щариком диаметром 5 мм при давлении 40 Н/мм до достижения щерохова- тости ,70 мкм. Экспериментальное оп- ределение долговечности анода осуществля- ется путем фотоколориметрического измере- ния скорости электрохимического растворения двуокиси марганца из покрытия при поляризации его током плотностью / А/м в 0,01/V растворе CaClz. Количество двуокиси марганца, входящего в состав покрытия, определяют полным его :растворением в концентрированной серной кислоте при нагревании с последующим окислением периодатом калия. Фотоколори- метрические измерения проводят на приборе ФЭК-56П 6-ым светофильтром ( .мкм ), электрохимические измерения - на потенциостате в гальваностатическом ;режиме.

Данные по примерам 1 -13 сведены в таблицу.

Анализ полученных данных показывает, что при соотнощении ингредиентов смеси

0

5

0

5

0

5

0

Pd: и 1:6 срок службы анода значительно ниже, че.м в интервале PcfS МпО2 :3-1:5. Это связано, в первом случае, с уменьшением количества двуокиси марганца в покрытии, которая обладает более низким перенапряжением выделения кислорода, чем палладий, и с возрастанием переходного сопротивления в процессе анодной поляризации и последующим пробоем защитной окисной пленки TiOz во втором случае. Срок службы анода при удельном времени обработки электрическими разрядами менее 1,5. мин/см уменьщается в связи с тем, что количество порощковой смеси, осажденной на поверхность подложки и, соответственно, сплошность активного слоя снижаются. Сплощность активного слоя уменьщается и при удельном времени обработки более 2,0 мин/см, так как в этом случае значительно возрастает эрозия и растрескивание покрытия.

Нижний предел давления на инструмент (30 Н/мм) обусловлен повышенкой твердостью нанесенных покрытий, а при давлениях выше 50 Н/мм происходит частичное скалывание покрытия. Следовательно, интервал массовых соотнощении ингредиентов Pd MnOr- l :3-1:5, удельное время нанесения покрытия импульсными электрическими разрядами 1,5-2,0 мин/см и давление на инструмент 30-50 Н/мм при котором шероховатость поверхности заключается в интервале Ra 0,63-1,25 мкм, являются оптимальными пара.метрами для получения максимального положительного эффекта.

Для сравнения проводят определение долговечности в указанных электрохимических условиях анодов, изготовленных по известной технологии. Срок службы анодов, изготовленных по предлагаемому способу, по сравнению с известным, увеличивает в 10 раз. Кроме того, технология предлагаемого способа является значительно более доступной, менее трудоемкой и энергоемкой.

Формула изобретения

Способ изготовления анода, включающий нанесение на основу активного слоя из порошкового материала и сг1екание его с основой, отличающийся тем, что, с целью увеличения срока службы электрода, используют смесь порошков палладия и двуокиси марганца при их массовом соотношении 1:{3-5) и спекание ведут импульсными разрядами длительностью 50-500 мкс при энергии разряда 4-6 Дж при удельном времени обработки 1,5-2,0 мин/см с последующей пластической деформацией поверхности при давлении 30-50 H/мм до достижения шероховатости 0,63-1,25 мкм.

о t

о

о

4tо

О

г

о г

о см

о

0-1

О

ю

о

чО

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОД ДЛЯ ЭЛЕКТРОЛИЗА | 2007 |

|

RU2419686C2 |

| Анод для электрохимического получения двуокиси марганца | 1976 |

|

SU655746A1 |

| Состав пигмента для диффузо-отражающего покрытия люминесцентных ламп | 1973 |

|

SU550704A1 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| Способ нанесения износостойких покрытий на основе карбида титана, никеля и алюминия на штамповые стали | 2017 |

|

RU2659554C1 |

| Способ нанесения износостойких покрытий на основе карбида титана, CrCи алюминия на штамповые стали | 2017 |

|

RU2653395C1 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| КАТОД ДЛЯ МЕТАЛЛО-ВОЗДУШНЫХ ИСТОЧНИКОВ ТОКА И МЕТАЛЛО-ВОЗДУШНЫЙ ИСТОЧНИК ТОКА, ВКЛЮЧАЮЩИЙ ЭТОТ КАТОД | 2015 |

|

RU2618232C1 |

| Способ изготовления литиевых аккумуляторов электрохимической системы литий - литированный оксид ванадия | 2017 |

|

RU2648977C1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

Изобретение относится к электрохимическому производству, в частности к электрофизическим методам формирования коррозионно-стойких покрытий на анодах для электролиза разбавленных солевых растворов и природных вод и позволяет увеличить срок службы электрода. Активный слой фор.мируют на основу из титановых сплавов импульсными электрическими разрядами длительностью 50-500 мкс при энергии разряда 4-6 Дж из смеси порошков палладия и двуокиси марганца при их массовом соотношении 1:3-1:5 и удельном времени обработки 1,5-2,0 мин/cм с последующей пластической деформацией поверхности при давлении 30-50 Н/мм до достижения шероховатости 0,63-1,25 мкм. 1 табл.

LTl

ил

in

1Л

f

u-l

ш

ю

LO

40

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-07-23—Публикация

1985-10-02—Подача