1141

Изобретение относится к черной металлургии, а именно к производству Малоуглеродистой стали, содержащей ;0,10-0,22% углерода, раскисленной :алюминием, используемой для получения высококачественной холоднокатаной стальной ленты, предназначенной для изготовления изделий способом холодной глубокой вытяжки и штамповки.

Цель изобретения - увеличение выхода годного и улучшение качества 1стали за счет уменьшения содержания :неметаллических включений, предотвра- ения графитизации и повышения дис- Ьерсности перлита в структуре ме- |талла,

I В приведенных соотношениях эле- |Менты: углерод, алю.миний, и азот вы- |браны из следующих соображений. Они доказывают влияние на процессы графи тизации в конечной структуре металла. Углерод является строительным материалом, который формирует включения графита. Углерод в железоуглеродистых сплавах может присутствовать в форме цементита - FejC и в форме гра- фита, В любом случае увеличение соержания углерода повышает абсолютное количество цемента (соответственно графита),

Алюминий играет роль модифицирующей добавки, ускоряющей графитизацию, благодаря связыванию азота в устойчивые соединения.

Азот препятствует графитизации, В присутствии азота, не связанного в устойчивые химические соединения, понижается относительная доля пере- сьпцения с -раствора углеродом. Кроме того, атомы азота, адсорбируясь на микропорах, дезактивируют их как места формирования графита.

При разливке.жидкого металла в среде аргона оптимальным является соГс + Аи

--1(

торое получено экспериментальным путем.

отношение

24-45, ко46-70, которое также по1442

интенсивным старением, снижению выхода годного до 55%.

Защита металла аргоном при величине соотношения более 45 приводит к повышению загрязненности холоднока- таного металла включениями графита. Кроме того, увеличивается размер (балл) перлита. В результате снижает- 0 ся выход годного за счет обрыва металла при штамповке по графитовым включениям, увеличивается брак на операциях Вытяжка и Обжим.

При разливке металла в среде азота 5 оптимальным является соотношение

1с1 iUll INT

лучено экспериментальным путем.

Защита металла азотом при величи-

0 не соотношения менее 46 приводит к увеличению в твердом растворе оста- точнрго содержания азота (не связан ного с А1), увеличению количества.- неметалличе ких включений, в резуль5 тате - ухудшению пластичности и щтам пуемости холоднокатаной ленты (показатель штампуемости соответствует F-4) и уменьшению выхода годного до -..55%.

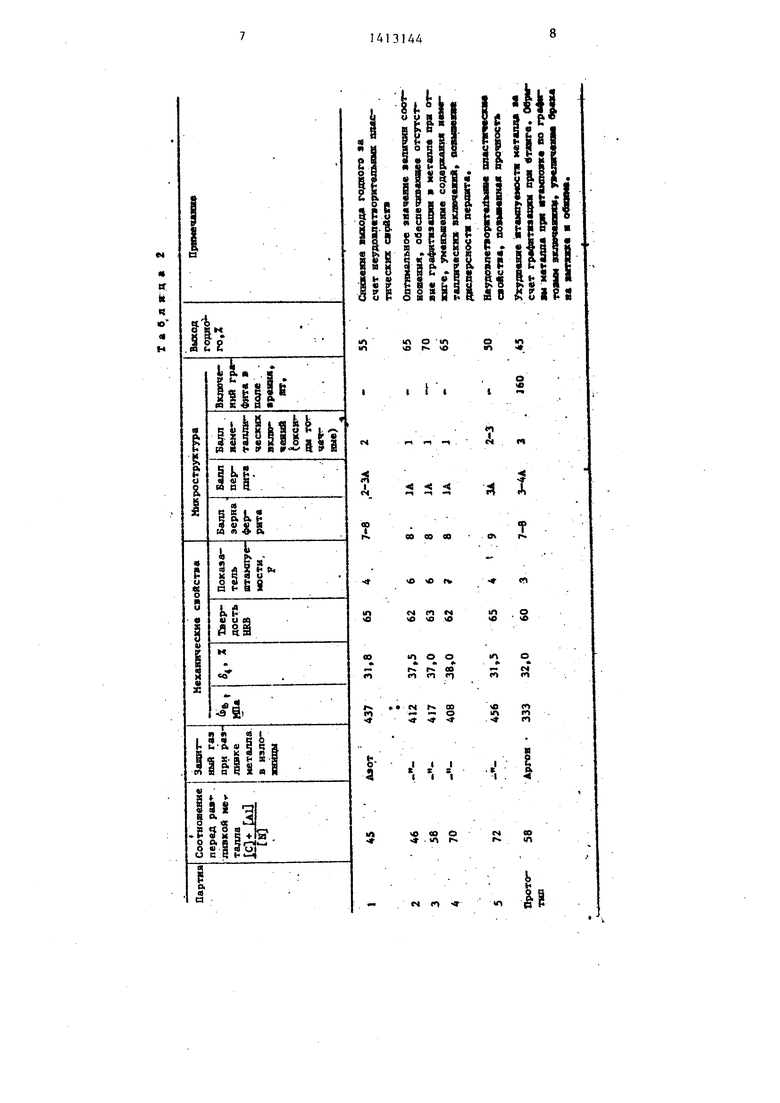

Защита металла азотом при величи-. не соотношения более 70 приводит к ухудшению качества металла: укрупнению балла перлита до ЗА и балла неметаллических включений до 2-3 баллов;

5 и,как следствие, к ухудшению пластичности и штампуемости холоднокатаной ленты. Показатель штампуемости Р снижается до 4. Выход годного сос тавляет - 50%.

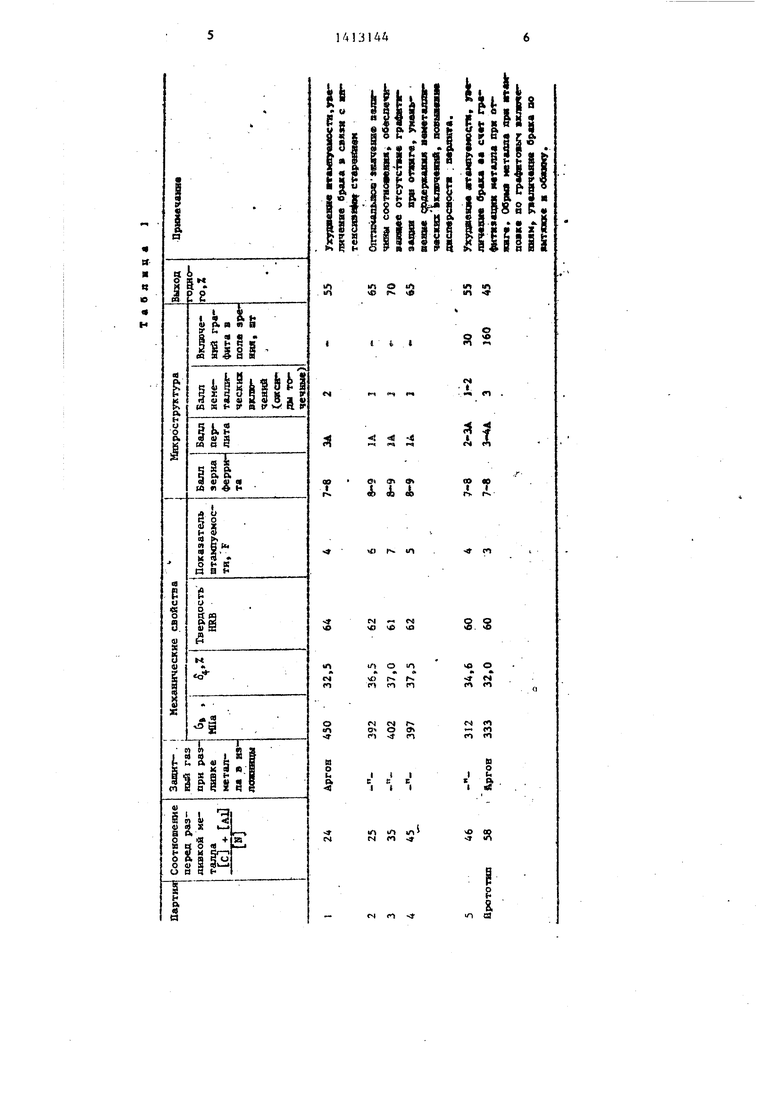

0 Характеристика холоднокатаной, отожженной малоуглеродистой стали марки 18ЮА (толщиной 3,2 мм), полученной по предлагаемому способу с защитой расплава аргоном и азотом в

5 сравнении с прототипом приведены в табл. 1 и 2 соответственно. По Ту 14-4-762/76 предел прочности (G.) должен быть в пределах 330-450 МПа (34-45 кгс/мм ), относительное уд

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| Сталь | 1990 |

|

SU1749296A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В ПРУТКАХ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2286395C2 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2285054C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2285053C2 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА В ПРУТКАХ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2285729C2 |

Изобретение относится к черной металлургии. Цель изобретения - увеличение выхода годного и улучшение качества стали за счет уменьшения содержания неметаллических включений, предотвращения графитизации и повьг- шения дисперности перлита в структуре металла Для достижения поставленной цели перед разливкой металла определяют содержание в нем углерода, ;алюминия, азота и в зависимости от соотношения полученчых концентра15ий разливку стали проводят либо в сре- де аргона, либо в среде азота. Рас- }ход аргона (азота) 0,3-0,5 . При соотношении + Alj в пределах 25-45 разливку осуществляют в среде аргона, при соотношении с + + AI в пределах 46-70 - в среде азота. Обеспечивается повьш1ение выхода годного слитка с 45 до 65%, улучшение штампуемости, снижение брака на операциях Вытяжка и Обжим, 2 табл. СО 4i со i

Защита металла аргоном при величине соотношения менее 25 нецелесообразна, поскольку малоуглеродистая, раскисленная алюминием сталь в таком случае содержит азота 0,008% и более, что недопустимо в сталях для глубокой штамповки, поскольку зто при водит к ухуд1аению качества (штампуе- мости) и увеличена брак.а в связи с

линение ( ) не менее 32%,, Подсчет графитовых включений производился по толщине полосы холоднокатаного металла (среднее из 6 полей). Оптимальное значение показателя штампуе-

мости (F) Д.ПЯ стали марки 18ЮА5-10,

Малоуглеродистую сталь марки- 18ЮА с химсоставом по ГОСТ 803-81 в пределах,%: С 0,16-0,22; Мп 0,20- 0,40; А1 0,02-0,07; Si,S и Р не

более: Si 0,13; S 0,025; P 0,025, вьтлавили в основной мартеновской пе чи емкостью 280 т скрап- рудным процессом. Раскисление производили в ковше алюминием и разливали в изложницы сверху.

Во время разливки металл защищали газом от вторичного окисления кислородом воздуха.

Выбор газа для защиты металла определяли перед разливкой по величине

1с + ГА „

- -.При СООТНОсоотношения

шении

(ения

ici iUilJ,,Г

йзйодйлась аргоном, при соотношении

с + AI ., -.

- РГ;т 46-70 защита производиINJ

лась азотом.

Пример 1. Перед разливкой предварительно определили содержание углерода, алюминия и азота в металле (С 0,16%; А1 0,02%; N 0,0070%).

Гс + All Вычислили соотношение О,16+0,02 „ о 0070 После чего разлили . металл аргоном.

Далее металл подвергли прокатке (горячей и холодной) на конечную толщину 3,2 мм и рекристаллизационному отжигу.

Затем произвели испытания механических свойств, оценку микроструктуры и показателя штампуемости F.

В результате получена холоднокатаная лента с пределом прочности 6g 392 МПа и относительным удлинением cF. 37,5% с перлитом 1А ба лла, незначительным количеством точечньпс оксидов 1 балла, без графитизации металла при отжиге с показателем штампуемости F 6. Выход годного слитка составил 65%.

П р и м е р 2. Перед разливкой металла определили содержание углерода, алюминия и азота в стали (С 0,22%, А1 0,070%; N 0,0040%). Вычислили со- Cj All

N 0,0040

Далее металл был прокатан (горячая и холодная прокатка) на конечную толщину 3,2 мм и отожжен.

, Затем были проведены испытания механических свойств полученной холоднокатаной отожженной, ленты.

Предел прочности составил (. 480 МПа, относительное удлинение

10 4 38,0%, что удовлетворяет как и в предыдущих примерах требованиям, предъявляемым ТУ 14-4-762-76. Выход годного слитка составил 65%. Графита в структуре металла не наблюдается,

25-45 защита про- перлит дисперсный (соответствует 1А

(баллу), металл чист по неметаллическим включениям (точечные оксиды в небольшом количестве - 1 балла). Показатель штампуемости F 7, что от20 вечает хорошей штампуемости металла.

Использование предполагаемого способа обеспечивает повьшение вихода годного слитка с 45 до 65% и улучшение качества за счет уменьшения со25 держания неметаллических включений, устранения графитизации, улучшение штампуемости металла за счет повьщ1е- ния дисперсности перлита и уменьше- ния размера (балла) неметаллических

30 включений, а также снижение брака при штамповке и на операциях Вытяжка и Обжим благодаря устранению обрывов по включениям графита.

,в изложницы с защитой

35

Формула изобретения

отношение

g 22+gj g70

Способ производства малоуглеродистой стали, содержащей 0,10-0,22% углерода, раскисленной алюминием,

jQ включающий вьшлавку металла и разливку с газовой защитой струи аргоном или азотом при расходе газа 0,3- 0,5 м /т жидкого металла, отличающийся тем, что, с целью

д5 увеличения выхода годного и улучшения качества стали за счет уменьшения содержания неметаллических включений, предотвращения графитизации и повышения дисперсности перлита в структуре металла, перед разливкой определяют содержание углерода,алюминия и азота в металле и при массовом отношении cj AIJ / NJ в пределах 25-45 разливку осуществляют в среде аргона, а в пределах 46-70 - в среде азота.

50

После чего металл-разлили в изложницы с защитой расплава азотом.

35

Формула изобретения

Способ производства малоуглеродистой стали, содержащей 0,10-0,22% углерода, раскисленной алюминием,

включающий вьшлавку металла и разливку с газовой защитой струи аргоном или азотом при расходе газа 0,3- 0,5 м /т жидкого металла, отличающийся тем, что, с целью

увеличения выхода годного и улучшения качества стали за счет уменьшения содержания неметаллических включений, предотвращения графитизации и повышения дисперсности перлита в структуре металла, перед разливкой определяют содержание углерода,алюминия и азота в металле и при массовом отношении cj AIJ / NJ в пределах 25-45 разливку осуществляют в среде аргона, а в пределах 46-70 - в среде азота.

а- т tt е « и

О|г в ««ч

3

О 1J в 4. л .1,

ю

ем

п

о «л

-

и о 1

«

(Ч

ш о 1Л

Ч& 7 «и

ш in ш

t 4 J

и I

м

ч П

«л -4

г- в« ч

А

г г

f) fv. |Л

(Л

М .-. N ) 1

S S

1Д О 1А

kO о

ЧО г- f- ( СП t

- «S л СП

t4 о О чГ п

«S л

-. м

П1 М

t I

ю

I г

г

1Л Л fO

VO

t

и

«4

«

tr. ii «i o

«I

H

|t -i

88 g

I -«5

СЧf

00 00

vo e гъ

w

M n ГЧ

ю ,0 Д0

in «

s

moo

r r eo

fi tn )

tr

#

M

«n

IS N. CB

- - о

e

5

p m «n

| Устройство для отливки слитков сверху | 1983 |

|

SU1189568A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Применение аргона для защиты струи и зеркала металла от вторичного окисления при разливке | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-07-30—Публикация

1986-09-22—Подача