Изобретение относится к черной металлургии, в частности к получению качественной низкоуглеродистой листовой стали с повышенной пластичностью, предназначенной для глубокой и весьма глубокой вытяжки.

Известна низкоуглеродистая полуспокойная сталь следующего химического состава, мас.%:

Углерод0.01-0,04

Марганец0,30-0,50

Кремний 0,025-0,060

Фосфор0,003-0,050

Германий0.0001-0,001

Титан0,002-0,005

ЖелезоОстальное

Эта сталь имеет достаточно низкий расходный коэффициент при прокатке в обжимных цехах. Однако отсутствие в составе указанной стали нитридообразующих элементов придает склонность ее к деформационному старению.

Известна также нестареющая сталь следующего химического состава, мас.%: Углерод0.03-0,07

Марганец0.20-0,35

Алюминий0,02-0,07 .

Ванадий0,01-0,10

Кальций0,001-0,020

Технология получения известной стали предусматривает использование большого количества алюминия для раскисления в ковше и изложнице в процессе разливки, что приводит к неравномерному распределению алюминия по высоте и сечению слитка и загрязненности металла глиноземистыми включениями, имеющими тенденцию к образованию скоплений и гнезд включений. Это приводит к значительным колебаниям механических характеристик по длине проката, повышенной отсортировке по де2

Ю

ю

о

фектам плена, рванина а при прокатке на обжимных станах ведет к увеличенной головной обрези, тек повышенному расходу металла

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является низкоуглеродистая сталь следующего состава, мас.%:

Углерод0,03-0.10

Марганец0 35-0,50

Кремний0.005-0,08

Титан0,002-0,010

Молибден0,010-0,025

Ванадий0.002-0,015

ЖелезоОстальное

Эта сталь имеет относительно низкий расходный коэффициент при прокатке в обжимных цехах, но присутствие в составе стали молибдена и повышенного содержания кремния значительно повышает твердость холоднокатаного листа, что требует дополнительного отжига и дрессировки. Кроме того, при указанных пределах концентраций титана и ванадия сталь имеет повышенный предел текучести, что требует определенных условий отжига и дрессировки для устранения склонности к деформационному старению.

Цель изобретения - снижение расхода металла, пораженности поверхностными дефектами и повышение пластичности готового проката.

Сущность изобретения заключается в том. что помимо углерода, марганца, кремния, титана, ванадия, железа, сталь дополнительно содержит алюминий германий, кислород при следующем соотношении компонентов, мае %:

Углерод0 03-0.08

Марганец0 15-0.40

Кремний0,005-0.045

Титан0.001-0,01

Ванадий0.001-0.03

Алюминий0,005-0,015

Германий0.0001-0.002

Кислород0.012-0018

ЖелезоОстальное

Сталь имеет показатель раскисленно- сти

K ЈJ MJLLo,08-0.16

Германий, обладая высоким сродством к кислороду, вступает с ним во взаимодействие на ранней стадии кристаллизации слитка. Окислы германия, являясь центрами кристаллизации, ускоряют ее продвижение, образуя мелкодисперсную структуру краевой зоны слитка, снижая образование крупных сотовых пузырей. Превышение ссдер жания германия приводит к перераоисле- нию металла и. кроме того, значительно удорожает сталь, а снижение не обеспечивает их достаточного модифицирующего воздействия.

Использование алюминия совместно с ванадием и титаном позволяет связать азот и обеспечить получение нестареющей ста0 ли. способной к глубокой вытяжке. При отсутствии алюминия в предлагаемой стали при указанных содержаниях ванадия нередки случаи ухудшения качества проката из-за наличия подкорковых пузырей, раскрываю5 щихся во время прокатки. При увеличении концентрации ванадия с использованием дорогостоящего феррованадия сильно удорожается производство стали. Поэтому введение в сталь алюминия в комплексе с

0 ванадием и титаном позволяет при меньших содержаниях алюминия добиться получения нестареющих свойств. Сталь легированная алюминием, ванадием и титаном чище по неметаллическим включениям и

5 следовательно, имеет более высокое качество поверхности и высокий выход годного, при этом появляется возможность снижения температуры сматывания без опасности образования скоагулированных частиц це0 ментита, и сталь можно применять в условиях локальной деформации, увеличивается размер зерна после сматывания при 630°С что снижает предел текучести, повышается пластичность и облегчается глубокая вытяж5 ка

При содержании алюминия выше указанных пределов хотя и ухудшается способность к вытяжке листов и повышается устойчивость против старения но вместе с

0 тем алюминий сильно раскисляет металл, что приводит к получению спокойного слитка у которого величина головной обрези выше чем у полуспокойного Кроме того появляется вероятность загрязненности ме5 талла глиноземистыми включениями Это приводит к значительным колебаниям механических характеристик по длине проката

Для получения наилучших технологических свойств наряду с введением алюминия

0 и германия необходимо ограничить содержание углерода, кремния и марганца в стали,

Необходимость ограничения содержания углерода, кремния и марганца связано

5 со следующими обстоятельствами Углерод в стали определяет ее пластические свойства. Увеличение содержания углерода с 0,03 до 0,08 мас.% несколько повышает предел текучести, твердость и незначительно влияет на коррозийную стойкость стали Более

низкое содержание углерода (менее 0,03 мас,%) нежелательно из-за опасности газонасыщения и увеличения ее склонности к росту зерна. При содержании углерода более 0,08 мас.% увеличивается прочность и ухудшаются пластические свойства стали.

Для достижения высоких пластических свойств содержание марганца в стали должно быть в пределах 0,15-0,40 мас.%. При содержании марганца в стали менее 0,15 мас.% снижается свариваемость стали и способность ее обработки горячей прокаткой. Кроме того, на боковых кромках горяче- катаных полос образуются трещины. Частицы металла от рваных кромок могут попадать на полосу, закатываться, ухудшая ее поверхность. При содержании марганца более 0,40 мас,% происходит резкое падение штампуемости, повышается прочность металла.

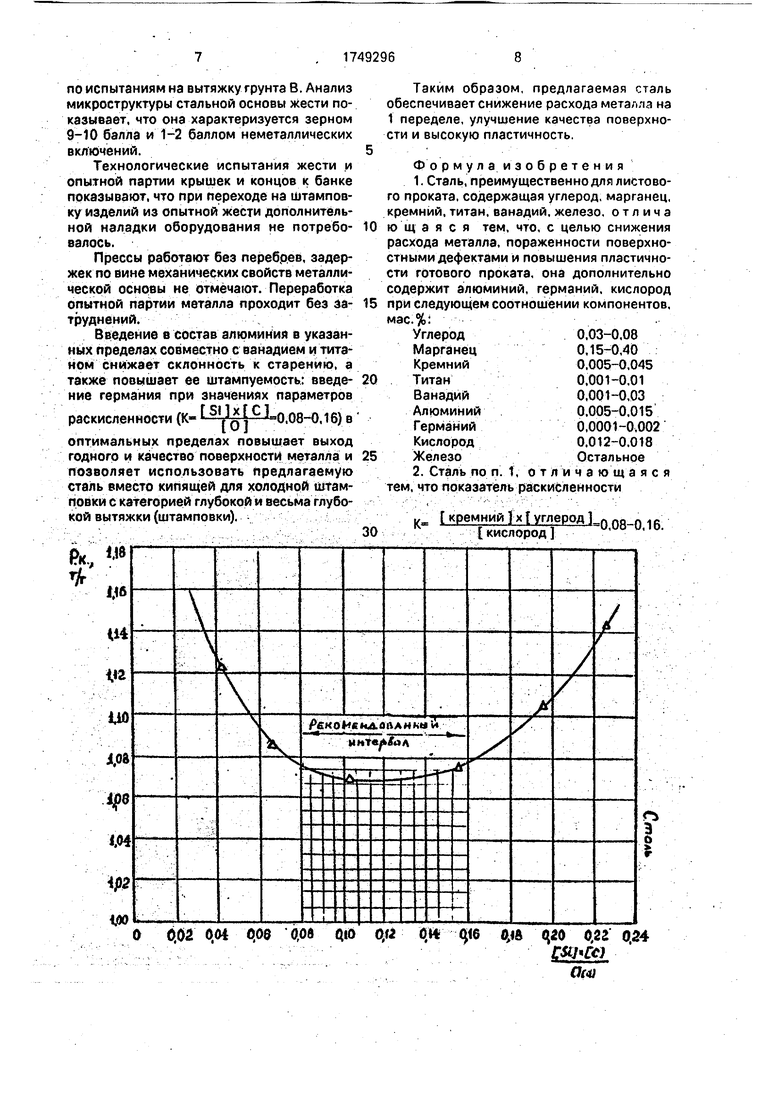

Содержание кремния в предлагаемых пределах обеспечивает благоприятную структуру слитка, расходный коэффициент при прокатке на слябинге в пределах 1,050- 1,130 т/т. Содержание кремния и углерода в предлагаемых пределах обеспечивает активность кислорода в разливаемой стали в пределах 0,012-0,018%. Это обеспечивает длительность искрения металла в изложнице в пределах 10-40 с и получение слитков с выпуклой головной поверхностью до 10- 20 мм, т.е. такими характеристиками, которые являются оптимальными для получения полуспокойного металла.

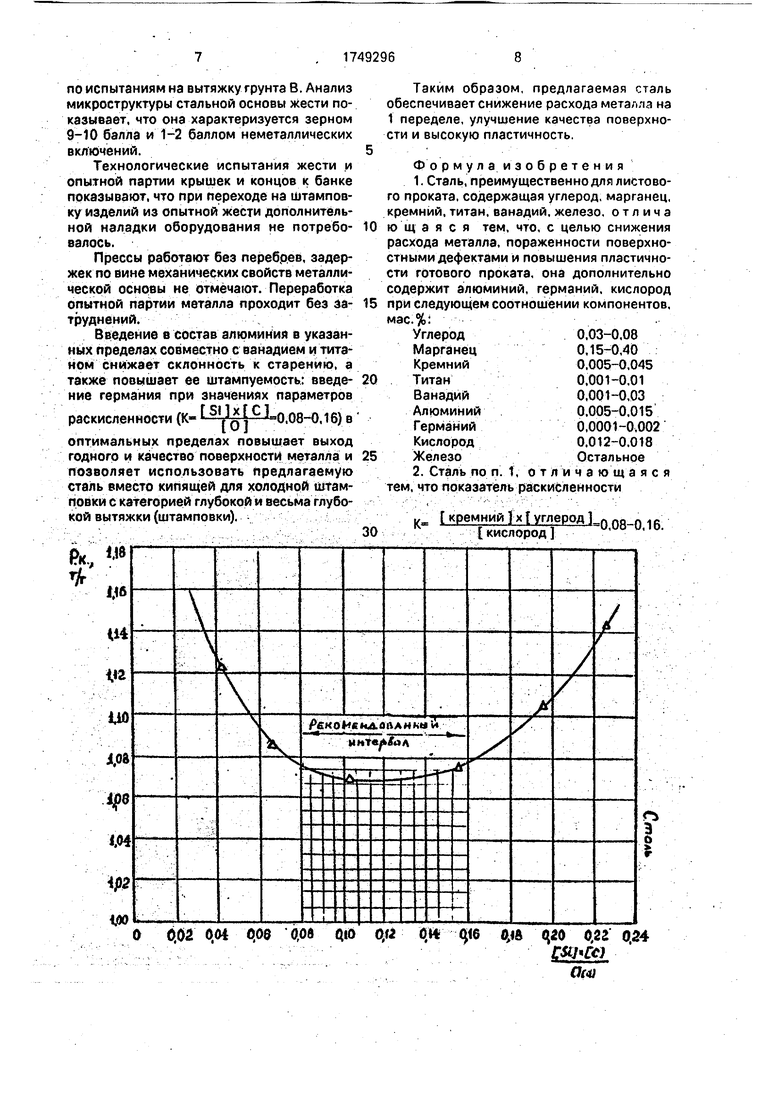

Однако получение химического состава стали в указанных пределах-еще не гарантирует получение качественного слитка. Высокое качество и оптимальная структура при минимальной головной обрези обеспечиваются при соблюдении параметра рас- кисленности стали, равного отношению произведения углерода на кремний к кислороду (К Е Зу ; С ) в пределах 0,08-0,16.

Уменьшение параметра раскисленности стали (менее 0,03 ведет к получению недо- раскисленного металла, ухудшению микроструктуры и пораженности сляб поверхностными дефектами, а также увеличению расходного коэффициента до 1,160 т/т и более. Повышение параметра раскисленности стали более 0,16 приводит к получению перераскислянного металла с длительностью искрения металла менее 10 с и вогнутой головной поверхностью. Это вызывает развитие усадочных явлений в слитке и увеличение расходного коэффициента до 1,165 т/т.

На чертеже приведена зависимость расходного коэффициента металла на слябинге от пс- сазателя раскисленности.

Пример. Предлагаемые составы стали выплавляют в 300-тонных конвертерах из чугуна с содержанием фосфора до 1,2% по схеме двухшлакового процесса с продуркой сверху кислородом с применением кускооой или пылевидной извести. Раскисление металла производят в ковше при выпуске его из KOHeepiepa силикомарганцем, германий и ванадий вводят вместе с чугуном. Титан и алюминий вводят в ковш при выпуске плавки. Перед разливкой стали в изложницы металл усредняется продувкой его в ковше инертным (нейтральным) газом сверху продолжительностью 5-10 мин на установке по доводке стали (УДМ). Для поддержания параметра раскисленности металла в указанных пределах производят корректировку окисленности присадками ферросилиция или алюминия при продувке инертным (нейтральным) газом.

Сталь разливают в уширенные книзу изложницы на слитки массой 16-17 т.

Слитки прокатывают на слябы сечением 230x910 мм. Температура конца прокатки 1070-1120°С. Слябы прокатывают на полосу 2.0x880 мм. Температура конца прокатки

и смотки изменяется в пределах соответственно 830-870 и 640-680°С.

Травление металла производят в растворе соляной кислоты, холодную прокатку осуществляют на пятиклетьевом стане 1700

на толщину 0,22-0,25 мм. После обезжиривания, отжига и дрессировки холоднокатаные рулоны были переданы для электролитического лужения.

Металл опытных плавок подвергают

разрывным испытаниям, при этом определяют сопротивление разрыву тв, предел текучести От, относительное удлинение (5И. Образцы для испытаний вырезают как вдоль, так и поперек направления прокаткитвердость каждого отобранного места замеряют по методу Супёр-Роквелл в трех местах, соответствующих краям и середине полосы, Штампуемость определяют по показаниям механических испытаний и по испытаниям на выдаоливаемость по методу Эриксена.

Использование стали при предлагаемых пределах содержаний инградиентов су- щественно снижает расход металла,

пораженность поверхностными дефектами и повышает пластичность готового проката. Жесть, полученная из опытной партии стали предложенного состава, соответствует степени твердости А по ГОСТ 13315-78, а

по испытаниям на вытяжку грунта В. Анализ микроструктуры стальной основы жести показывает, что она характеризуется зерном 9-10 балла и 1-2 баллом неметаллических включений.

Технологические испытания жести и опытной партии крышек и концов к банке показывают, что при переходе на штамповку изделий из опытной жести дополнительной наладки оборудования не потребовалось.

Прессы работают без перебрев, задержек по вине механических свойств металлической основы не отмечают. Переработка опытной партии металла проходит без затруднений.

Введение в состав алюминия в указанных пределах совместно с ванадием и титаном снижает склонность к старению, а также повышает ее штампуемость: введение германия при значениях параметров

раскисленности (К- 0.08-0.16) в

оптимальных пределах повышает выход годного и качество поверхности металла и позволяет использовать предлагаемую сталь вместо кипящей для холодной штамповки с категорией глубокой и весьма глубокой вытяжки (штамповки).

0

5

Таким образом, предлагаемая сталь обеспечивает снижение расхода металла на 1 переделе, улучшение качества поверхности и высокую пластичность.

Формула изобретения 1. Сталь, преимущественно для листового проката, содержащая углерод, марганец, кремний, титан, ванадий, железо, о т л и ч а ю щ а я с я тем, что, с целью снижения расхода металла, пораженности поверхностными дефектами и повышения пластичности готового проката, она дополнительно содержит алюминий, германий, кислород при следующем соотношении компонентов, мас.%:

0

5

Углерод

Марганец

Кремний

Титан

Ванадий

Алюминий

Германий

Кислород

Железо

2. Сталь по п. 1,

0.03-0,08 0,15-0,40 0.005-0,045 0,001-0,01 0,001-0,03 0.005-0,015 0,0001-0,002 0.012-0.018 Остальное отличающаяся

30

тем, что показатель раскисленности

к кремний 1 х I углерод Q 16 кислород

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1992 |

|

RU2023046C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Сталь для глубокой вытяжки и изделие, выполненное из нее | 2020 |

|

RU2838081C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2186857C1 |

| Способ раскисления низкоуглеродистой стали | 1990 |

|

SU1756365A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238336C1 |

Изобретение относится к черной металлургии, в частности к составу качественной низкоуглеродистой листовой стали с повышенной пластичностью, предназначенной для глубокой и весьма глубокой вытяжки С целью снижения поверхностных дефектов, расхода металла при прокатке и повышения пластичности металла, сталь дополнительно содержит германий, алюминий, кислород при следующем соотношении компонентов, мас.%: углерод 0,03-0,08: марганец 0.15- 0,40; кремний 0,005-0,045; титан 0,001-0,01; ванадий 0,001-0,03; алюминий 0,005-0,015; германий 0,0001-0,002: кислород 0,012- 0,018, железо - остальное. Для получения оптимальной структуры и выпуклой головной поверхности слитка показатель раскисленно- сти к кремний 1 х углерод L0) кислород

| Сталь | 1982 |

|

SU1060696A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ii. | |||

Авторы

Даты

1992-07-23—Публикация

1990-09-10—Подача